Оборудование и линии розлива химии, моторных масел, технических масел, технических жидкостей

Оборудование и линии розлива химии, моторных масел, технических масел, технических жидкостей

Обратите внимание на скорость и точность наполнения тары густыми составами!

Розлив жидкого мыла густой консистенции

Автомат розлива полностью универсален:

- разливает составы разных вязкостей, при абсолютно любом пенообразовании;

- не требует длительной переналадки при смене разливаемого состава!

- при неизменной таре, что подадите на вход, то он и разольет!

Отдельно обратите внимание на докручиватель пробок. Он не требует от оператора предварительного насаживания пробки на резьбу.

Наладка полностью автоматического розлива высокой точности для пенных составов

- высокая точность при любых скачках давления продукта в подающей магистрали;

- высокая точность при любом изменении пенообразования продукта;

- защита от пролива и любого другого загрязнения тары;

- интеллектуальная защита от отсутствия тары или перебоя в подаче продукта;

- высокая производительность и быстрая перенастройка на другую тару или продукт;

- химическая стойкость (индивидуальное исполнение под Вашу химию).

Раздел розлив химии посвящен оборудованию для розлива химии

(как бытовой химии, так и технических хим. составов)

Например:

В нем отдельно рассмотрены системы сложного дозирования такие как:

- розлив бытовой химии

- розлив гелеобразных составов

- розлив красок и лаков

Рассмотрены системы сложного исполнения, такие как:

- розлив растворителей (ацетон, керосин, бензин)

- розлив белизны

- розлив агрессивных жидкостей (кислоты, щелочи)

Все рассматриваемое оборудование изготавливается заводом

НПП Спецпромавтомат в г.Москве

переход в раздел фото

Отладка автоматической линии розлива пенящихся продуктов в 5 л. тару с донным наливом.

Идет наладка механики, штоки для налива со дна опускаются и поднимаются в замедленном режиме.

Перед отгрузкой в г. Киров.

Розлив ортофосфорной кислоты, испытание линии перед отгрузкой

на продукте и таре заказчика в условиях нашего производства

Жидкая не пенящаяся химия

(например, ацетон)

Автоматические линии розлива ацетатосодержащих растворов могут иметь разную производительность и высокоточную объемную дозацию с погрешностью не более 3 мл. на литровую бутылку.

Жидкая пенящаяся химия

(например, незамерзайка)

Автоматические и полуавтоматические линии розлива оснащаются опускающимися штоками розлива даже в самых недорогих вариантах исполнения.

обычный розлив

обычный розлив

ускоренный специальный розлив

ускоренный специальный розлив

Жидкая сильнопенящаяся химия

(например, моющие жидкости)

Скоростные. и полностью автоматические линии розлива сверхпенящихся составов с фактически любым пенообразованием при уровне точности не хуже 0,5%. Гарантированное отсутствие перелива и чистая поверхность бутылки.

обычный розлив дает пену

обычный розлив дает пену  специальный розливает

специальный розливает

Жидкость высокой вязкости не пенящаяся

(например, технические и пищевые масла)

Высокоточные автоматические и полуавтоматические линии розлива с устройством последняя капля, высокой точностью дозации и отсутствием быстороизнашивающихся деталей. Гарантированно чистая поверхность бутылки.

Жидкость высокой вязкости с высоким пенообразованием

(например, мыло жидкое)

Автоматические линии розлива принудительной скоростной дозации для сильнопенящихся составов. Высокая точность дозации, независимость от перманентно меняющихся характеристик. Т.е. вязкость и пенообразование продукта могут меняться прямо в процессе розлива и не влияют на наполнение тары. Гарантированное отсутствие перелива и чистая поверхность бутылки.

скоростной высокоточный розлив

скоростной высокоточный розлив

(ср-во для мытья посуды)

гелеобразный продукт Жидкости высокой вязкости типа суспензий и гелей с высоким пенообразованием

гелеобразный продукт Жидкости высокой вязкости типа суспензий и гелей с высоким пенообразованием

(например, санитарно-гигиенические, дезинфицирующие средства)

Уникальная техника сверхбыстрого заполнения как мягкой, так и жесткой тары гелеобразными продуктами с высокой степенью точности.

Двенадцатиголовочная принудительная автоматическая дозация с автоматической системой очистки датчиков уровня и контролем работоспособности этих датчиков после каждого цикла.

Порядок действий

1. Прежде всего, нам, как заводу изготовителю, понадобятся образцы ВСЕХ продуктов, которые Вы планируете разливать. Связано это с тем, что например, незамерзайка бывает льющейся вообще без пены, а бывает с пенообразованием в бутылке на 10–15 см!

Про образцы

- Что это такое? — Это все виды расходных материалов участвующие в процессе эксплуатации оборудования, включая сами разливаемые продукты.

Образцы при заключении договора

образцы Зачем? — Чтобы подобрать вид и тип дозатора.

образцы Зачем? — Чтобы подобрать вид и тип дозатора.- Какие? — Каждой разливаемой жидкости.

- Сколько? — По максимальному объему тары.

- В чем? — В любой не промокающей и не бьющейся таре.

- Как? — Можно голубями.

- Что еще? — Все виды тары для каждого образца.

- Сколько? — По одной шт. каждого вида.

- А еще — Сообщить условия розлива.

Образцы при готовности Вашей линии к отгрузке

- Зачем? — Испытать готовую линию розлива.

- Какие? — Самый сложный для розлива продукт.

- Сколько? — На два — три цикла розлива.

- В чем? — В любой не промокающей и не бьющейся таре.

2. Понадобятся образцы тары, в которую Вы планируете разливать Ваши составы. Вот тут объяснять довольно долго и муторно. Чтобы было понятнее, приведу пример: на высоту пены в бутылке влияет, например конусность верхней части. Поэтому, например, пивные бутылки чаще куполообразные. А кроме формы часто имеют существенное значение и другие параметры, такие как: материал, из которого сделана тара, общая жесткость тары, технология изготовления тары и т.д.

Небольшое отступление

розлив гелеобразного продукта Имея образцы разливаемой химии и образцы тары наши инженеры приступают к определению главного — метода дозации, наиболее полно подходящего для конкретно Вашей химии и тары. Для этого часто требуется провести целый ряд экспериментов. В случае особо сложных продуктов, эксперименты могут затянуться на пару недель. Но обычно, достаточно нескольких дней.

розлив гелеобразного продукта Имея образцы разливаемой химии и образцы тары наши инженеры приступают к определению главного — метода дозации, наиболее полно подходящего для конкретно Вашей химии и тары. Для этого часто требуется провести целый ряд экспериментов. В случае особо сложных продуктов, эксперименты могут затянуться на пару недель. Но обычно, достаточно нескольких дней.

Существует довольно много видов дозации. Вот лишь некоторые из них:

- объемная дозация;

- дозация по уровню;

- весовая дозация;

- временной налив;

- расходомеры.

сложный состав разлит Кроме того, каждый из этих методов может быть реализован десятком способов. Так, например, объемная дозация может быть реализована при помощи:

сложный состав разлит Кроме того, каждый из этих методов может быть реализован десятком способов. Так, например, объемная дозация может быть реализована при помощи:

- поршневых дозаторов;

- различного принципа действия мерных емкостей;

- мерных емкостей ускоренного слива;

- ну и так далее.

Подробнее про объемную дозацию: (свернуть)

Существуют несколько видов объемной высокоточной дозации. Все наверняка видели древние роторные машины розлива с поршневыми дозаторами жидкости. Это тоже объемные дозаторы. Но у них есть несколько особенностей.

Во первых, как правило, все эти машины текут.

Кроме того, манжеты на поршнях требуют постоянного внимания, поскольку как только они начинают подсасывать воздух, сразу теряется точность налива. Еще один недостаток, что потоками жидкости управляют довольно сложные и не надежные механические запоры.

И ко всему этому добавляются еще проблемы с механикой основного привода, который все это вращает. Требуется постоянный контроль этого привода и его обслуживание.

Но главное, даже не это. Главное, это принципиальная ущербность такого подхода к дозированию. Как устроена вся гидравлика? Маленький поршень давит на жидкость, а с большого снимается возросшее и необходимое усилие. Так?

А как устроен поршневой дозатор? На жидкость давит большой поршень, а через трубку маленького сечения идет дозация в тару. Итого, что мы имеем? По сути — это гидравлика наоборот. В результате, мы проигрываем. Мы проигрываем в прилагаемом усилии, мы теряем давление и проигрываем в скорости налива, мы проигрываем в надежности, поскольку все построено задом наперед и приходится увеличивать усилия.

Ну а, как только жидкость становится чуть более густой, всем этим мучениям с поршневыми дозаторами и вовсе наступает конец. Они просто перестают разливать совсем. И ведь все производственники про это знают.

Наши машины серии УСП (производства НПП Спецпромавтомат) строятся совсем по другому принципу. Никакой механики и никаких поршней. Тихо работает насос, тихо щелкают клапана, а всем циклом управляет процессор Mitsubishi (Япония). При этом, вся машина розлива сухая, а дозация высокоточная и объемная.

Автоматические линии розлива высокоточной дозации типа УСП показали себя как сверх надежное производственное оборудование. Сегодня на таком оборудовании разливаются и пищевые продукты, это растительные масла, вина, соусы, чай и кофе, всевозможные соки и много всего другого. Это и бытовая химия, растворители, белизна и т.д.

Чернила и кисель, гумусные удобрения и питьевые йогурты. Сотни машин по всему бывшему СССР и дальней загранице.

Присмотритесь к этим розливам. Посмотрите, как они работают. Как обеспечивают точность, а как надежность. Поверьте на слово, они того стоят!

Итак, все эксперименты проведены и как Ваша химия будет лучше разливаться понятно.

хим. стойкий пневмоклапан 3. Пришло время определиться с исполнением заказываемого оборудования. Вот некоторые темы для обсуждения с нашими инженерами:

хим. стойкий пневмоклапан 3. Пришло время определиться с исполнением заказываемого оборудования. Вот некоторые темы для обсуждения с нашими инженерами:

- взрывоопасность паров;

- пожароопасность самой разливаемой жидкости;

- агрессивность паров;

- наличие износоповышающего брызгообразования;

- необходимость и конструкция системы «последняя капля»;

- опасность утечек продукта для здания;

- допустимые материалы для соприкосновения с продуктом;

- необходимые типы локальной и общей вентиляции.

Про «последнюю каплю»

последняя капля Последней каплей называют эффект образования капель на разливочных головках машины розлива уже после прекращения розлива за счет стекания жидкости со смоченных при розливе поверхностей.

последняя капля Последней каплей называют эффект образования капель на разливочных головках машины розлива уже после прекращения розлива за счет стекания жидкости со смоченных при розливе поверхностей.

Наличие или отсутствие последней капли, прежде всего, разумеется, зависит от разливаемого продукта и его физических свойств. Но даже при розливе «неудобных» жидкостей, часто о последней капле даже не задумываются. Так на большинстве полуавтоматов при умелой работе оператора, последняя капля не доставляет никаких проблем. Посмотреть на пример такого розлива можно здесь: видео розлива технических и моторных масел.

На Автоматическом оборудовании ситуация несколько иная. Представьте себе автоматическую машину розлива, имеющую двенадцать разливочных голов. При диаметре бутылки, например, 8 см. длина зоны розлива почти метр. И пока последняя бутылка будет ехать на транспортере этот метр, на нее с 11 разливочных голов будет капать, например, масло.

Именно по этой причине, сэкономив на машине розлива, потом при розливе растительного масла, часто этикетку наносят на еще пустую бутылку. Поскольку, на испачканную в масле — этикетка «не ляжет».

Итак. Нормальный качественный автомат розлива должен гарантировать чистоту и товарный вид изделия после розлива. А вся линия розлива в целом, должна гарантировать точный налив, правильно закрученную крышку, и ровно нанесенную этикетку.

Все вместе это называется: товарный вид Вашей продукции.

Вот мы и добрались с Вами до самого, пожалуй, сложного в теме создания Автоматов для розлива химии. До выбора исполнения оборудования.

Но не все тут так просто. Есть некоторые особенности выбора исполнения оборудования, о которых я просто обязан Вас предупредить. Предупредить от возможных ошибок.

Автоматический розлив антисептиков (в т. ч. антисептических моющих средств, кожных антисептиков, агрессивных средств для мойки), дезинфицирующих средств (в т. ч. дези на базе гипохлорита натрия — белизны, средств на базе перекиси водорода, надмолочной или надуксусной или других кислот)

Проведена модернизация автомата розлива белизны, перекисных продуктов, кислотных и щелочных дезинфицирующих средств и антисептиков марки АМР-02 УСП12. Теперь это автоматический розлив агрессивных сред без контакта с металлами, в т.ч. без контакта с нержавеющими сталями.

Для некоторых продуктов единственным вариантом остается исполнение из фторопласта и титана, мы продолжаем изготавливать и такой вариант.

Узел захвата бутылок. Узел выдвижения поддона для защиты внешней поверхности тары

Узел захвата бутылок. Узел выдвижения поддона для защиты внешней поверхности тары

от попадания случайных брызг

Но для экономии бюджета мы доработали автомат розлива белизны и дезинфицирующих средств и, теперь, продукт розлива в автомате соприкасается только с полиэтиленом высокой плотности и полифениленсульфидом. Эти пластики хорошо устойчивы и к гипохлориту натрия и к большинству других химически агрессивных сред, в т.ч. кислотным. Это крайне важно для розлива в т.ч. дезинфицирующих средств и различных антисептиков, т.к. оборудование приобретается на длительный срок и должно функционировать надежно и без поломок.

Блок химически стойких клапанов из полифениленсульфида

Блок химически стойких клапанов из полифениленсульфида

Данное техническое решение отдельно рекомендуется для производства перекисных дезинфицирующих средств (антисептиков) на основе перекиси водорода. Хорошо известно, что перекись водорода теряет свои свойства при контакте с нержавеющими сталями, несмотря на использование стабилизаторов. Это в полной мере относится и к дезинфицирующим средствам на основе надуксусной, надмолочной и других кислот. В данной автоматической линии розлива нет контакта с металлами, только полиэтилен и полифениленсульфид. При необходимости, мы можем заменить полиэтилен на полипропилен или поливинилхлорид или даже фторопласт (тефлон) исходя из того, что требует разливаемое дезинфицирующее средство.

Также, мы переработали механику автоматического розлива и время переход с одной тары на другую занимает не более 20 минут.

Один из узлов переналадки по диаметру бутылок.

Один из узлов переналадки по диаметру бутылок.

Пневмоцилиндр из нержавеющей стали производства Япония.

Обратите внимание, что данные автоматы розлива (фасовки) выпускаются с полноразмерной рамой, рабочая зона закрыта, имеются поддон для сбора продукта при аварии, верхний кожух для подключения вытяжной вентиляции, пневматические компоненты упакованы в герметичный ящик, а электрический щит управления располагается на расстоянии от розлива также в герметичном ящике.

Пневмоцилиндр отсечки тары. Специсполнение цилиндра.

Пневмоцилиндр отсечки тары. Специсполнение цилиндра.

В тех случаях, когда нужна повышенная производительность, мы можем изготовить данный автомат с увеличенным количеством разливных головок и тогда производительность достигает 2400-2500 бут/час.

В штатном исполнении, автоматический розлив гипохлорита натрия и дезсредств (антисептиков) имеет 12 голов розлива и обеспечивает производительность до 1800 бут/час.

Пара конкретных примеров комплектации линии розлива

Вариант 1

Вот недорогой вариант комплектации линии розлива белизны для клиента из города Астана:

-

; ; ; (полный комплект с точной регулировкой и обкатчиком для круговой этикетки).

Стоимость данного комплекта составила — 1 380 000 руб. в ценах января 2020 г.

Обслуживающий персонал — 1 оператор, 2 грузчика.

Производительность — 1500 бутылок белизны объемом 1л в час. (528 000 бутылок/мес., при работе в 2 смены по 8 часов, 22 раб. дня/мес.)

Вариант 2

Более автоматизированный и производительный вариант автоматической линии розлива современного дезинфицирующего средства (кожного антисептика) для покупателей из Уфы:

-

(модификация с увеличенной производительностью); ; ; (полный комплект с точной регулировкой и обкатчиком для круговой этикетки).

Стоимость данного комплекта составила — 1 949 000 руб. в ценах февраля 2020 г.

Обслуживающий персонал — 1 оператор, 2 грузчика.

Производительность — 2400 бутылок объемом 0,3-0,5 л в час. (704 000 бутылок/мес., при работе в 2 смены по 8 часов, 22 раб. дня/мес.).

И, конечно, прямое гарантийное и послегарантийное обслуживание напрямую от нас.

Мы обслуживаем все оборудование, которое выпущено нами с 2001г. И даже, если какие-то компоненты уже не производятся спустя годы, мы предложим разумные варианты модернизации.

Белизна (или как не надо делать)

Любому технически грамотному человеку, в принципе понятно, что каждую машину розлива спокойных жидкостей можно сделать, например, химически стойкой. Казалось бы, и действительно, чего тут сложного?

А давайте вместе построим, например, автомат для розлива Белизны.

Итак, есть Заказчик, есть желание разливать Белизну, и есть деньги, что, безусловно, приятно.

Создание

Как основу для создания возьмем конструкцию Автомата розлива АМР-02УСП12.

берем кусок нержавеющего профиля (из него варится рама Автомата) и кладем его в Белизну. Через неделю достаем и смотрим. Видим, что полированная нержавейка даже своего блеска не потеряла. Делаем вывод: рама будет из нерж. стали.

берем кусок нержавеющего профиля (из него варится рама Автомата) и кладем его в Белизну. Через неделю достаем и смотрим. Видим, что полированная нержавейка даже своего блеска не потеряла. Делаем вывод: рама будет из нерж. стали.- покупаем (за очень дорого) химически стойкие клапана пр-ва Германии с запорным элементом из фторопласта. Такие клапана не боятся практически ничего.

- покупаем химически стойкий насос пр-ва Италии (с керамическими манжетами)

- химстойкие шланги (тоже не из дешевых).

- фирменную пневматику пр-ва Италии, Германии или Японии, на Ваш выбор.

- программируемые контроллеры — MITSUBISHI (Япония)

Вроде, все готово, и можно приступать к сборке. Делаем Автомат розлива АМР-02УСП12 в специсполнении. Опустим сам процесс сборки и настройки. Предположим — машина собрана, испытана и поставлена на завод по розливу Белизны.

Эксплуатация, фото и описание. (читать продолжение)

Эксплуатация, фото и описание (свернуть)

Еще раз проверяем машину розлива, проверяем комплектацию, материалы. Ну что ж, вроде, мы все сделали правильно. Так? Машина работает, наливает точно, сбоев и посторонних звуков нет, производительность в норме. Запускаем линию в эксплуатацию в две смены.

первым потек насос. Заменяем по гарантии химстойкие Итальянские керамические. манжеты на новые. Но! Уже через неделю снова протечка.

первым потек насос. Заменяем по гарантии химстойкие Итальянские керамические. манжеты на новые. Но! Уже через неделю снова протечка.- все хуже и хуже работают пневмоциллиндры… (они умрут через 2–3 мес.)

- начали сбоить пневмоклапана, заменой на новые, не лечится

- спустя год прогнила и начала разваливаться рама из нерж. стали, пошли массовые отказы по электронике.

Вы скажете: «Как же так? Этого не может быть!»

Но ведь это есть! Вернее, было на нашей первой машине для Белизны около 7 лет назад.

Но как же получалось, что машина розлива созданная из дорогостоящих химически стойких элементов именитых производителей не работоспособна?

Работа над ошибками

Попробуем вместе разобраться, что же произошло на примере насоса.

Итак, потек дорогой итальянский хим. стойкий насос. Причем, потек дважды.

А было так. Механик в конце смены вырабатывал белизну до конца, и в насосе оказывался воздух. За ночь остатки белизны высыхали и превращались в кристаллы. Пуск, из за воздушной пробки, естественно происходил «сухой», и в присутствии абразива. Керамические манжеты очень быстро перегревались и трескались из за неравномерного термического напряжения.

Такие же простые и логичные причины есть и у отказа всей пневматики, и у сбоящих пневмоклапанов, у неработающей электроники, и даже, у прогнившей насквозь рамы, сваренной, между прочим, из проверенной нами же нержавейки!

А как же должно быть?

Автоматы розлива белизны действительно выпускаются уже много лет на базе АМР -02УСП12. На них ставятся специальные насосы. Все элементы таких Автоматов, включая электронику, пневматику и даже сварную раму, имеют несколько степеней защиты от различных поражающих факторов.

Современные процессоры позволяют контролировать целый ряд процессов в автоматическом режиме. А достаточно не простая система вентиляции, позволяет сохранить чистым воздух в помещении.

Автоматы серии АМР-02УСП12 Б предназначены для высокоточной дозации Белизны в условиях производственных линии. Допускается работа в три смены с максимальной производительностью до 2000 бут.1.0л./час. Однако, в реальной жизни, обычно линия работает не торопясь, и разливает 1600 бут/час.

Обращаю Ваше внимание, что максимальная погрешность при розливе в тару 1.0л. не превышает 2-3 мл. И в таком режиме, вся автоматическая линия может работать много лет.

В состав линии обычно входят:

- Автомат розлива АМР-02УСП12 Б,

- специально изготовленный Автомат укупора УКП-2000А/Х,

- Автоматический аппликатор с обкатчиком,

- транспортер

- накопительный стол.

По понятным причинам, мы не станем открывать здесь все секреты изготовления оборудования, и рассказывать об опыте, накопленном за многие годы.

Но кое-что наверное надо показать. Просто, чтобы было понятно кто есть кто.

мерные емкости и коллектор перелива (материал сплав)

мерные емкости и коллектор перелива (материал сплав)  седло клапана и запорный элемент из фторопласта

седло клапана и запорный элемент из фторопласта  индуктивный датчик в защите на крышке бака

индуктивный датчик в защите на крышке бака

(фторопласт и сплав)  хороший и дорогой насос (проточная часть фторопласт)

хороший и дорогой насос (проточная часть фторопласт)  пневмоцилиндры в корпусах из нержавеющей стали

пневмоцилиндры в корпусах из нержавеющей стали

(возможно покрытие)

- спец. сплавы варятся «под рентген» (с проверкой) в специальной камере без доступа кислорода по технологииям химпрома с дальнейшей обработкой и защитой. И варят их профессионалы.

- клапана раccчитаны на концентрации гипохлоридов натрия до 90%, изготавливаются специально и там все очень не просто (на них большая гарантия);

- специальные провода и кабели, все коммутации без доступа воздуха (среды);

- пневмоцилиндры в специсполнении для хим-ой промышленности с доп. защитой;

- насос подбирается в индивидуальном порядке, но работаем мы только с профессионалами;

- самое слабое звено – это рама машины, она из химстойкой нержавеющей стали, сварные швы проходят спецобработку и имеют дополнительную защиту;

- на ключевых узлах управления так же установлены системы дополнительной защиты и принудительной вентиляции.

Звоните, и мы сделаем для Вас именно то, что нужно Вам. Лишнего никто навязывать не будет.

Мы предлагаем — Вы выбираете.

химический пневмонасос

химический пневмонасос

пр-во США Результатом вышеописанных действий должно стать техзадание на изготовление Вашего оборудования. Причем, это техзадание будет частью договора. И спустя несколько месяцев, Вы получите оборудование, гарантированно разливающее именно Вашу химию с нужной производительностью, при гарантированной степени точности. Ведь не зря еще в самом начале мы проводили столько экспериментов на присланных Вами образцах.

Я очень надеюсь, что изложенный здесь подход помог Вам разобраться с тем, как правильно заказать себе оборудование.

Специальные категории некоторых продуктов не вошедшие в обзор:

- повышенная капиллярная текучесть (эффект капиллярного насоса);

- эффект когда несколько активных веществ в растворе создают суперагрессивную жидкость;

- жидкости с изменяемым при розливе температурным градиентом вязкости.

А чтобы еще больше упростить Вам задачу, вот некоторые, наиболее часто заказываемые виды линий розлива различной химии. Понятно, что все эти варианты могут иметь и разные принципы дозации и разные варианты исполнения.

А чтобы еще больше упростить Вам задачу, вот некоторые, наиболее часто заказываемые виды линий розлива различной химии. Понятно, что все эти варианты могут иметь и разные принципы дозации и разные варианты исполнения.

Видео

Вы также можете посмотреть видео процесса розлива различной химии специлизированными машинами: МР-02/6 штоки (незамерзайка), МР-02 УСП (технические и моторные масла), МР-02 УСП (чернила).

Незамерзайка

обычная незамерзайка Незамерзайка (незамерзающая жидкость) — это класс жидкостей для омывания ветрового стекла автомобиля.

обычная незамерзайка Незамерзайка (незамерзающая жидкость) — это класс жидкостей для омывания ветрового стекла автомобиля.

Поэтому в теории, вся линия розлива должна иметь взрывобезопасное (безискровое) исполнение со всеми вытекающими отсюда последствиями.

Это в теории. Но жизнь вносит свои коррективы. Часть незамерзайки выпускается вообще без спирта. А на один из тестов попалась даже «незамерзайка» с реагентом!, которым поливают улицы городов 🙂

Не буду тратить Ваше время. Мы уже давно перестали спрашивать у наших Уважаемых клиентов: «А из чего Вы делаете свою незамерзайку»?:) Пусть это будет их секрет.

А наш секрет — это то, как наши машины работают годами с производительностями 80 и более кубов в сутки, разливают быстро, без пены, и стоят, при этом, совсем не дорого.

Растворители

автомат розлива более 12 видов растворителей

автомат розлива более 12 видов растворителей

Растворители — это вообще огромная и совершенно самостоятельная тема. Вот только некоторые особенности таких линий:

- резко отрицательные температуры растворителей на розливе, и как следствие, замерзающая электроника, обмерзающие насосы, шланги, клапана и т.д.

- высочайшие требования по взрывобезопасности оборудования, специфические комплектующие, специальное исполнение техники, системы контроля загазованности, выравнивания потенциалов, аварийные системы, воздушные системы, системы дистанционного контроля и управления, аварийного отключения и т.д.

- работа с разными типами тары, пластик-стекло;

- системы предупреждения аварийных и капельных утечек продукта;

- способность работать с десятками растворителей;

- обеспечение высокой и сверх высокой точности розлива (до ± 0,2% и выше, в зависимости от типа примененной дозации).

взрывозащищенные пневмораспределители

взрывозащищенные пневмораспределители

Бытовая химия

Средство для мытья посуды Бытовая химия это большой перечень жидкостей с совершенно разными свойствами.

Средство для мытья посуды Бытовая химия это большой перечень жидкостей с совершенно разными свойствами.

Это может быть и полироль для мебели, и жидкое средство для ванн, и санитарный гель (он вообще не льется), и жидкое мыло любой консистенции.

Поскольку, все эти составы совершенно разные по своим свойствам, выбирая оборудование надо совершенно четко понимать для себя, что чем более универсальную машину фасовки Вы выбираете, тем меньше она будет соответствовать некоторым из разливаемых жидкостей. А это означает, что по некоторым составам будет потеря производительности, а возможно, и потеря точности налива. И выхода здесь только два.

Либо брать более узкоспециализированные машины. Но надо понимать, что это деньги.

Либо не спеша и тщательно подбирать универсальную машину. Проводя тестовые испытания на всех составах, которые Вы планируете разливать в ближайшие годы.

Полуавтоматические машины розлива. Универсальные и недорогие: (свернуть)

МР-02 (штоки для химии)

Донный налив любых жидкостей. Экономично и производительно.

Обратите внимание на эту машину!

- Недорого — от 218 000 р.

- Производительность — 600–800 бутылок 5,0 л/час на незамерзайке.

- Универсальна к жидкости — любые разумные вязкости и пенообразования.

- Тара от 0,5 до 20 литров!

- В любую бутылку, начиная от стандартного горла 28 мм ПЭТ и больше.

- Любое исполнение по материалам проточной части.

- Любое исполнение по взрывозащите компонентов.

- Любое исполнение по степени автоматизации.

- И огромное количество всевозможных оснасток, например, для овальной тары или тары с «кривым» горлом!

6-головочная машина розлива с опускающимися до дна бутылок штоками из нержавеющей стали

6-головочная машина розлива с опускающимися до дна бутылок штоками из нержавеющей стали

- В качестве второго, резервного розлива для подстраховки основной линии.

- Как вторая, например, на большой объем тары.

- Для начала Вашего бизнеса. Когда надо разливать много и всего разного.

Обратите внимание на не плохую точность налива и на повышенное пенообразование разливаемой жидкости

Обратите внимание на не плохую точность налива и на повышенное пенообразование разливаемой жидкости

Кстати, поговорим о точности

В разделе о розливе технических масел приводится расчет того, как точность машины розлива влияет на потери, а следовательно и на рентабельность всего бизнеса. Если коротко, то чем меньше точность машины розлива, тем больше потери разливаемого продукта. И эти самые потери могут доходить до нескольких кубов! ежемесячно. Посмотреть это можно вот тут: «Расчет потерь от дешевого оборудования».

Но масла как правило дорогие, а бытовая химия в несколько раз дешевле. Не всегда, но часто. А разница в стоимости вот такой, универсальной и относительно не дорогой машины розлива и высокоточного автомата розлива (если на ту же производительность, то нужен уже автомат), может доходить до двух раз и более.

Что будет выгоднее для Вас нужно посчитать в каждом конкретном случае. Так например возможные потери в 1,5 % на бытовой химии, при разнице в цене относительно масла в два раза, по деньгам будут эквивалентны потерям от точности розлива на линии масле в ±0,75 %. Что в принципе допустимо, и более того, часто масло льют и на гораздо более грубых допусках.

Добавлю, что при разнице в цене относительно например трансмиссионного масла в 3 раза, 1,5 % на моющем средстве эквивалентны ±0,5 % на масле, если считать в деньгах.

Добавлю, что при разнице в цене относительно например трансмиссионного масла в 3 раза, 1,5 % на моющем средстве эквивалентны ±0,5 % на масле, если считать в деньгах.

Мы специально выкладываем фотографии и подробно описываем некоторые моменты в эксплуатации оборудования. Это делается для того, чтобы покупая например машину розлива, Вы знали что вы покупаете, зачем Вы покупаете, почему именно этот вариант или модификацию, чем она отличается от других, и какие характеристики Вы сможете на ней получить.

Это важно для Вас. Это важно для нас.

- относительно не дорогая;

- может быть изготовлена для розлива от 0,5 л. до 20-30 л.;

- удобна в эксплуатации и надежна;

- годится для разных составов;

- легко перенастраивается;

- не замечает пенообразования;

- ее работу характеризуют словом стабильная, причем, это слова покупателей;

- часто берут вторую и рекомендуют друзьям.

Удачная машина для хороших людей.

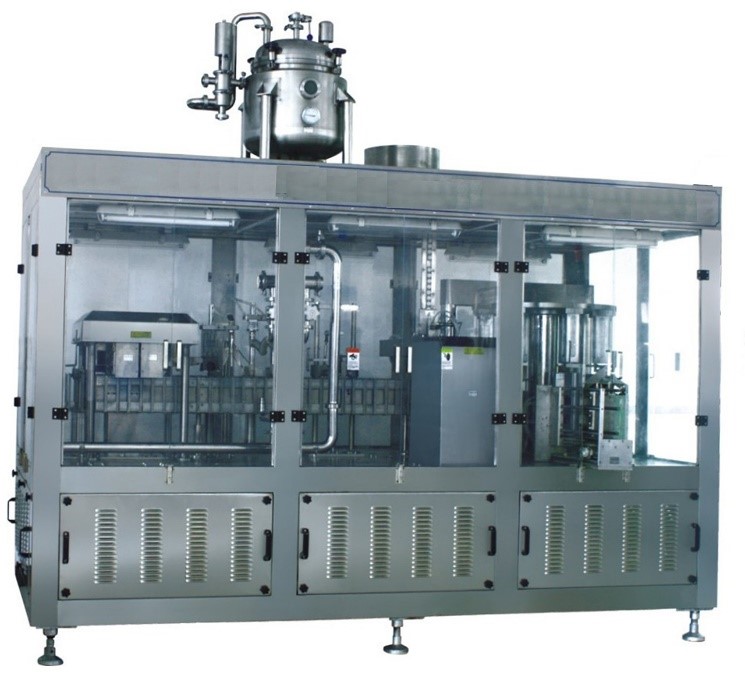

Автоматические линии розлива химии. Быстрые, точные и универсальные: (свернуть)

Порядок работы автомата розлива:

- В автомат заезжает 12 пустых бутылок, причем, если бутылок только 11 или меньше, розлив не начнется, машина будет в режиме ожидания до полного заполнения. Далее бутылки фиксируются и начинается следующий этап.

- На втором этапе опускаются головы розлива и происходит быстрое и мощное, под давлением заполнение тары разливаемым продуктом. На этом этапе совершенно не важно какая консистенция разливаемой химии. Дешевый это шампунь, или густое как на видео жидкое мыло, есть ли в продукте пена и на какой собственно объем розлива настроена машина.

- Вакуумирование. На этом этапе из бутылок убирается все лишнее. И не имеет значения, пена это или лишний разлитый в бутылки продукт.

- Выравнивание давления, успокоение продукта.

- Далее все просто. Головы розлива поднимаются, выезжает поддон «последняя капля», защищающий уже разлитую тару от капель продукта с голов розлива. И разлитые бутылки выезжают из автомата.

В действительности все эти этапы сливаются в один, быстрый и лаконичный цикл розлива. Красивая работа автомата позволяет обеспечить недостижимые для других машин характеристики. Посмотрите сами.

Автоматическая линия розлива и укупорки мыла

(возможно исполнение для розлива в 5.0 литровую тару и канистры)

- любая допустимая, в разумных пределах, консистенция и состав химии;

- возможность разливать всю номенклатуру на одном автомате розлива;

- большая производительность, т. к. розлив происходит под давлением;

- приличная точность, в договоре пишем ±1%, реально еще точнее;

- совершенно не боится любого пенообразования продукта;

- легкая и быстрая перенастройка например с розлива одного шампуня на другой;

- быстрая перенастройка с розлива одной тары на тару другого объема;

- разумеется, гарантия чистоты бутылки снаружи;

- и разумеется, большая гарантия на сам автомат розлива.

Автомат розлива универсальный

Автомат розлива универсальный  Самые сложные составы разливаются легко и красиво

Самые сложные составы разливаются легко и красиво

А что говорит опыт. А опыт говорит, что если заказчиком является предприятие, много лет разливающее бытовую химию, то приобретают чаще всего узкоспециализированный Автомат розлива, например, гелеобразного не льющегося средства. В этом случае, под конкретный продукт закупается специальный насос, ставятся соответствующие клапана, изготавливаются специальные разливочные головки.

Ну, а если в планах только открыть свое производство, то чаще всего, стараются заказать максимально универсальную установку розлива, но тоже с прицелом на будущее, чтобы при расширении бизнеса эту универсальную машину розлива можно было перевести на какой-то один вид выпускаемой продукции.

Приёмка клиентом оборудования

Автоматы и полуавтоматы розлива моторных и технических масел

- быстро — слив под давлением;

- точно — ±0,5% на любой таре;

- легкая смена вязкости — прямо с пульта контроллера;

- в любую тару — от 0,3 до 50 л;

- нечему ломаться — насос, клапана и никакой механики.

Эксплуатация, фото и описание. (читать продолжение)

Эксплуатация, фото и описание (свернуть)

Технические масла — это наверное самый простой продукт с точки зрения организации линии розлива и упаковки. Технические масла обладают достаточной текучестью и не агрессивны. Они сами смазывают все блоки оборудования и, следовательно, создают щадящий режим эксплуатации узлов. И, наконец, они практически полностью лишены пенообразования.

Все это так. Но только на первый взгляд и в теории. В практике все чуть сложнее.

1. Поршневые дозаторы не годятся, т. к. масла вязкие и выдавить их относительно большим поршнем через небольшое отверстие разливочной головы черезвычайно трудно. Фактически – это принцип гидравлики, только примененный наоборот, шиворот–навыворот. Поэтому все, что люди научились выигрывать в гидравлических системах, заливая кстати в них индустриальные масла, проигрывается в поршневом дозаторе. А как результат — огромная нагрузка на манжеты, поршни, приводы, упоры и т. д.

Но главное даже не это. Почти всегда разливать надо тару, например, 1,0 л. и 5,0 л. Сделать же поршневой дозатор без потери качества на 5,0 л. сложно и дорого. А представьте, что надо разливать 10 или 20 л?

Манжеты изнашиваются, начинают пропускать, сразу теряется точность налива, необходимо постоянно следить за состоянием поршней, механики и так далее, и так далее. Все очевидно.

2. Другой способ розлива масел заключается в применении т. н. мерных цилиндров объемной дозации, успешно применяемых на розливах различных других жидкостей. Но дело в том, что для масел они тоже не совсем подходят.

Это связано с тем, что скорость слива масла напрямую зависит от его вязкости, а вязкость в свою очередь от температуры. Поэтому, при охлаждении масла, производительность машины розлива снижается в разы до недопустимых показателей.

Кроме того, поскольку масло остается на стенах мерных емкостей, при изменении вязкости точность налива снижается с точных 0,5% до ±4–5%.

3. Еще один тип розлива — это дозирование по времени. И это один из самых недорогих типов машин розлива. При этом дозирование по времени налива мало зависит от вязкости масел и позволяет получить высокую производительность. Но тут есть одна особенность — это низкая точность. И повысить ее небольшими дополнительными затратами не получится.

4. На самом деле и это ещё не все. Наш обзор был бы не полным если бы мы не упомянули о таком виде дозации, как дозирование по весу. Налив при этом осуществляется быстро и под давлением. Остановкой налива управляет сигнал с элемента взвешивания. Тут надо смотреть на инертность весов и, как следствие, на точность. Понятно, что чем быстрее налив и чем больше доза налива, тем больше влияние инертности и тем меньше в результате точность. И опять встает вопрос, а если надо разливать от 1,0 до 10 или 20 л?

Про точность

К сожалению, редко кто обращает внимание на этот параметр. А зря! Предположим, мы разливаем подсолнечное масло в бутылку 1,0 л. Предположим, закон требует, чтобы в бутылке было не менее 990 мл.

При точности налива машины розлива в ±3% (это ±30 мл) мы настраиваем машину розлива на: 990 мл (требование закона) + 30 мл (точность налива) = 1020 мл. При этом реально будет наливаться от 990 мл до 1050 мл. Но в среднем на партию разлитого масла будет по 1020 мл на одну бутылку.

При точности налива машины розлива в ±0,5% (это ±5 мл) мы настраиваем машину розлива на: 990 мл (требование закона) + 5 мл (точность налива) = 995 мл. При этом реально будет наливаться от 990 мл до 1000 мл. Но в среднем на партию разлитого масла будет по 995 мл на одну бутылку.

Итого: в первом случае в среднем на бутылку уходит 1020 мл масла. Во втором — 995 мл. Разница в 25 мл на каждой усредненной бутылке. При полном соблюдении законодательства в обоих случаях.

Дальше все просто. 1000 шт. в час. Восемь часов. По 25 мл. 22 рабочих дня. Итого сколько? Правильно — 4400 литров.

Ещё раз! Больше четырех кубов масла Вам придется фактически выливать в канаву ежемесячно! Пересчитайте, подумайте.

Даже если точность розлива брать 2%, в среднем будет 990+20 против 990+5, разница — 15 мл на бутылке. А месячные потери за счет перелива будут составлять 2640 л, что тоже, на мой взгляд, неприемлемо. Но таковы некоторые виды дозирования.

Что же выбрать?

Занимаясь с 2001 года различными машинами розлива и дозации, в том числе и масел, мы, разумеется, делали в разное время все эти варианты дозаторов. Экспериментировали, проверяли ресурсы машин, проводили замеры точностных характеристик. Пробовали лить как похожие на воду жидкости для розжига или, например, веретенку, так и густые трансмиссионные масла. Выходили на разную производительность. И в целом все они работают и все разливают.

Но нам удалось сделать другую машину. Реализовать в ней иной принцип дозации. Причем и на автоматических розливах, и на полуавтоматах.

Она имеет точность поршневого дозатора пока он новый, но при этом не имеет изнашивающихся частей. Их там нет конструктивно.

Она разливает быстро, и под давлением, но при этом как бы его не создает.

Густое масло остается внутри на стенках машины, но это не влияет на высокую точность.

Да и разливать она теперь может от самых малых объемов до 20 литров, ну или до 50. Это как мы с Вами решим.

И что интересно, даже переход с розлива, например, густого масла на жидкое сам оператор производит прямо с пульта управления контроллера. За пять минут.

- быстро — слив под давлением;

- точно — ±0,5% на любой таре;

- легкая смена вязкости — прямо с пульта контроллера;

- в любую тару — от 0,3 до 50 л;

- нечему ломаться — насос, клапана и никакой механики.

Звоните, и мы Вам сделаем хороший розлив.

Примеры для самостоятельного конструирования линий розлива химии

Пожалуйста, уточняйте стоимость в Отделе продаж — контакты.

Линия розлива незамерзающей жидкости для автомобилей. Опускающиеся штоки. Производительность 600–800 канистр 5.0л/час.

- МР-02 (штоки) – полуавтомат розлива, 1 шт.;

- УКП-1500 – полуавтомат укупора, 1 шт.; – конвейер, длина 4 метра, 1 шт.; – накопительный стол 1, 1 шт.; – упаковочная линия, 1 шт.;

Линия высокоточного розлива моторных и других технических масел. Производительность при розливе канистр 5.0л. — 400 шт./час. При розливе канистр 1.0л. — 800 шт/час.

-

– конвейер, длина 4 метра, 1 шт.; – накопительный стол 1, 1 шт.; – укупорочный полуавтомат, 1 шт.; – полуавтомат розлива моторных масел, 1 шт.

Линия розлива чернил. Линия позволяет разливать одновременно чернила четырех цветов из четырех емкостей в четыре бутылки. При этом, в каждую бутылку наливаются чернила своего цвета.

-

– конвейер, длина 4 метра, 1 шт.; – накопительный стол 1, 1 шт.; – укупорочный полуавтомат, 1 шт.; – полуавтомат розлива чернил, 1 шт.

Линия высокоточного розлива ацетона и других растворителей. Все элементы линии изготовлены во взрывобезопасном и химически стойком исполнении. Производительность 1000 бут 1.0л/час.

-

– конвейер, длина 4 метра, 1 шт.; – накопительный стол 1, 1 шт.; – укупорочный полуавтомат, 1 шт.; – полуавтомат розлива хим. реактивов, 1 шт.

Автоматическая линия розлива жидкости для разведения костров (жидкого парафина). Бутылки 0.25л/0.5л/1.0л. Производительность 1800 бут. 1.0л/час.

-

– конвейер, длина 4 метра, 1 шт.; – накопительный стол 1, 1 шт.; – этикетировщик, 1 шт. – автоматическая машина розлива, 1 шт. – укупорочный полуавтомат, 1 шт.

Линия розлива пропиточных асептических, в том числе био составов для обработки древесины. Автомат розлива оснащен защитой от пролива, брызгоулавливателем, системой контроля наличия и правильности ориентации канистр, системой принудительной вентиляции и некоторыми другими системами обеспечения.

-

– конвейер, длина 4 метра, 1 шт.; – накопительный стол 1, 1 шт.; – укупорочный полуавтомат, 1 шт.;

- МР-02 ТР6/А – автомат розлива канистр (асептик), 1 шт.

Линия высокоточного розлива дезинфицирующих средств и перекисных продуктов. Автомат розлива оснащен защитой от пролива, брызгоулавливателем, системой контроля наличия и правильности ориентации канистр, системой принудительной вентиляции и некоторыми другими системами обеспечения. Исполнение машины химическистойкое. Производительность при розливе бут. 1.0л — 1300 бут./час, при розливе в 5.0л. бут. — 500 бут./час.

-

– конвейер, длина 4 метра, 1 шт.; – накопительный стол 1, 1 шт.; – укупорочный полуавтомат, 1 шт.; – автомат розлива (химия), 1 шт.

Линия розлива автохимии (различные присадки к смазочным материалам, всякого рода очистители (клапанов, форсунок и т.д.), срества различной автокосметики). Производительность на таре 1.0л — 1500 бут/час. На таре 5.0л — 400 бут/час. Розлив взрывобезопасный. Пневмонасос Германия. Разливаемые продукты касаются Фторопласта, Нержавеющей стали и Полипрпилена. Контакт с другими материалами исключен.

-

– конвейер, длина 4 метра, 1 шт.; – накопительный стол 1, 1 шт.; – автомат розлива (хим. стойкая), 1 шт.

Линия высокоточного розлива средств для борьбы с мышевидными грызунами. Триэтиленглюколь, в концентрате и разведенный. Токсично, не горюче, слабоагрессивно. Производительность 1000 бут. 1.0л/час.

-

– этикетировщик, 1 шт.; – устройство для укупорки, 1 шт.; – упаковочная линия, 1 шт.; – полуавтомат розлива, 1 шт.

На самом деле, представленные в таблице линии, — это только небольшая часть выпускаемого нами оборудования. Сюда не вошли, например, линии розлива сельхоз удобрений, но не это главное.

Главное, это то, что по каждому виду жидкостей мы можем сделать и небольшой полуавтомат (моноблок розлив укупор), и смешанную линию (например, автомат розлива и полуавтомат укупора), и полностью автоматическую линию розлива.

А если говорить о виде разливемой жидкости, то мы можем сделать машины практически для всего, что можно разлить. Ограничений по составу практически нет. Это относится и к вязким жидкостям, а часто, и к пастообразным продуктам.

× Вопросы, которые Вы еще не задали

- Из чего будет состоять линия розлива?

- Какое необходимо для этого помещение?

- Как расставить оборудование?

- Сколько человек будет работать?

- Приедут ли наши специалисты?

- Сколько занимает переналадка?

- Какая нужна вентиляция?

- Что с гарантией на оборудование?

- Как все это оформлять?

- Где взять наладчика? Спрашивают заказчики из Африки.

- А у нас 45 разных составов. Она сможет? Это уже наши, про бытовую химию.

А если автоматически? Они же. - Наконец, самый главный вопрос:

Как сделать все тоже самое, но дешевле?

Ответы на все эти и любые другие вопросы

Находятся тут: +7 (495) 786-75-03

© 2003-2019, ООО «НПП Спецпромавтомат»

Все материалы, статьи и описания, размещенные на настоящем сайте, если не указано иное, являются собственностью ООО «НПП”Спецпромавтомат» и охраняются законом об авторском праве. Перепечатка, копирование, распространение материалов сайта без письменного разрешения ООО «НПП Спецпромавтомат» запрещено.

Есть вопросы?

Звоните: +7 (495) 585-1073, 786-7503 (многоканальныe)

Приходите: схема проезда

Оператор линии розлива должностная инструкция. Обязанности оператора на производстве: на линии и станках

Оператор линии в производстве пищевой продукции – это неотъемлемая часть любого технологического процесса в сфере производства пищевого продукта. Работник ответственен за отдельные операции в технологическом процессе изготовления любого пищевого изделия. Диспетчер, становясь на смену, всегда должен руководствоваться:

Инструкторли линии в производстве трофической продукции отвечает за много процессов, которые в дальнейшем отобразятся на выходе продукции, а значит на ее рентабельности. Работник должен досконально знать принцип работы, от изготовления до расфасовки и упаковки продукта. Диспетчер отвечает, как и за сырье, которое используется, так и за свое оборудование.

Обязанности

Работа, которую выполняет оператор линии в производстве пищевой продукции, обязанности и положения, которые он вынужден соблюдать, дадут ему «полную картину» о выполняемой им работе, о ее плюсах и минусах.

Оператор выполняет множество функций для правильного производства выпускаемой продукции. Но есть основные обязанности, которые должен исполнять любой руководитель линии. Должностная инструкция оператора линии производства содержит свод уставов и правил.

Реализовывает управление разных технологических процессов:

Оператор производит контроль при помощи контрольно-измерительного блока и автоматизированных параметров технологического режима изготовления сусла, действие:

- моющего;

- наполняющего;

- дозирующего;

- укупоривающего;

- формирующего;

- укладывающего;

- комплектующего;

- транспортирующего инструмента.

Сотрудник выполняет контроль над соблюдением норм издержки сырья, а также материала.

- Оператор обнаруживает и ликвидирует причины, которые приводят к ухудшению качества продукта, снижению продуктивности линии, разлады в работе аппаратов, переизбыток траты сырья и материала.

- Проводит подготовительные работы эксплуатируемого оборудования к плановому или внеплановому ремонту, а также принимает уже исправленное оборудование в работу.

- Исполняет все прописанные правила, нормы, требования инструкции по охране труда.

- В положенный срок проходит необходимые инструктажи по охране труда, которые проводятся в рабочее время, на рабочем месте.

- Проходит особый инструктаж для присвоения первой группы по электробезопасности.

- Работа диспетчера линии пищевой продукции производится в специальной одежде, специальной обуви, и иных средствах персональной защиты.

- В положенное, для каждого сотрудника, время оператор должен пройти плановый или по необходимости внеплановый медицинский осмотр.

- Оператор обязан в срочном порядке доложить непосредственному руководителю или нанимателю о любом несчастном инциденте или обстоятельстве, которое создаст прямую угрозу для здоровья или жизни работника.

Разряды

Оператор обязан: следить за выполнением всех правил норматива

Оператор обязан: следить за выполнением всех правил норматива

Как и в любой другой профессии, существует специальная градация по квалификации инструктора линии в производстве пищевой продукции. Данная профессия распределяется на несколько разрядов: 3-я, 4-я, 5-я и 6-я. Для каждого разряда существует отдельные обязанности и уровень знаний, опыт в работе и умения.

- нагрева;

- раздува;

- мойки;

- оформление;

- фасовки;

- упаковки готового пищевого продукта, а также изделий.

Знание видов сырья, которое используется на производстве; технологию приготовления пищевой продукции; знание правил, которые предъявляются к укупорочно-упаковочным и дополнительным материалам; в доскональности знать суть устройства основного и дополнительного эксплуатируемого аппарата; знание ситуаций применения контрольно-измерительного прибора.

Права

- Имеет право давать своим подчиненным задания, требовать их выполнения в оговоренные сроки, давать задания по ряду вопросов, которые входят в его непосредственные обязанности.

- Имеет право давать запросы и получать удовлетворительные ответы на получение документов, материалов, которое относятся к работе оператора.

- Имеет право ознакомиться с решением руководства, которые касаются его непосредственной деятельности.

- Имеет право ставить в известность руководство о любого рода нарушениях и издержках своей работы.

- Имеет право предъявлять требования на удовлетворительные условия труда, для качественного выполнения своей работы.

- Имеет право отказываться от поручений руководства, если обстоятельства несут угрозу здоровью или жизни.

Ответственность

Для избежания брака, на каждой линии производства есть операторы

Для избежания брака, на каждой линии производства есть операторы

Оператор линии производства пищевой продукции в условиях своих должностных обязанностях несет полную ответственность:

- за несоответствующее исполнение, либо неисполнение своих профессиональных обязанностей;

- за нарушение, которое совершается при выполнении своей работы;

- за неисполнение правил, сводов, норм по охране труда

Материальное, дисциплинарное или другое наказание оператору линии производства пищевого продукта устанавливается в соответствии с действующими законами Российской Федерации.

Видео: Работа операторов на полуавтоматической линии

Раздел «Должностные инструкции» содержит необходимую информацию о том, как составляется должностная инструкция. Здесь вы можете найти типовые должностные инструкции по разным специальностям. Наш банк должностных инструкций включает в себя более чем 2500 разных документов. Данные должностные инструкции 2015 года составления и редактирования, а значит, являются актуальными на сегодняшний день.

Из этой статьи вы узнаете:

- какие обязанности, полномочия и права отражает должностная инструкция оператора линии в производстве пищевой продукции;

- какие положения содержит типовая должностная инструкция оператора линии в производстве пищевой продукции;

- за какие участки работы по этой должностной инструкции несет ответственность данный специалист в вашей организации.

Общество с ограниченной ответственностью «Альфа»

УТВЕРЖДАЮ

Генеральный директор

_________ А.В. Львов

10.01.2015

Должностная инструкция № 11

оператора линии в производстве пищевой продукции

г. Москва 01.10.2015

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая должностная инструкция определяет обязанности, права и

ответственность оператора линии в производстве пищевой продукции.

1.2. Решение о назначении на должность и об освобождении от должности принимается

генеральным директором по представлению руководителя подразделения.

1.3. На должность оператора линии в производстве пищевой продукции назначается

лицо, имеющее начальное профессиональное образование, без предъявления

требований к стажу работы.

1.4. Оператор линии в производстве пищевой продукции в своей деятельности

– действующими нормативно-техническими документами;

– локальными нормативными актами организации;

– настоящей должностной инструкцией.

1.5. Оператор линии в производстве пищевой продукции должен знать:

– принцип работы обслуживаемого оборудования и применяемых контрольно-

– способы устранения неисправностей в работе обслуживаемого оборудования;

– правила и нормы охраны труда, техники безопасности и противопожарной защиты.

1.6. Оператор линии в производстве пищевой продукции подчиняется руководителю

1.7. На время отсутствия оператора линии в производстве пищевой продукции (отпуск,

болезнь и пр.) его обязанности исполняет лицо, назначенное в установленном порядке.

2. ДОЛЖНОСТНЫЕ ОБЯЗАННОСТИ

Оператор линии в производстве пищевой продукции:

2.1. Ведет отдельные операции технологического процесса приготовления сусла.

2.2. Ведет процесс мойки, розлива, расфасовки, оформления, комплектования, хранения,

приема и упаковки различных видов готовой пищевой продукции и изделий на поточно-

2.3. Участвует в ремонте обслуживаемого оборудования.

3. ПРАВА

Оператор линии в производстве пищевой продукции вправе:

3.1. Знакомиться с проектными решениями руководства, касающимися его

3.2. Вносить предложения по совершенствованию работы, связанной с

предусмотренными настоящей инструкцией обязанностями.

3.3. В пределах своей компетенции сообщать непосредственному руководителю о

недостатках, выявленных в процессе исполнения должностных обязанностей, и вносить

предложения по их устранению.

3.4. Требовать от руководства оказания содействия в исполнении своих должностных

обязанностей и прав.

необходимые для выполнения своих должностных обязанностей.

4. ОТВЕТСТВЕННОСТЬ

Оператор линии в производстве пищевой продукции несет ответственность:

4.1. За ненадлежащее исполнение или неисполнение своих должностных обязанностей,

предусмотренных настоящей должностной инструкцией, в пределах, определенных

действующим трудовым законодательством Российской Федерации.

4.2. За нарушения, совершенные в процессе осуществления своей деятельности, в

пределах, определенных действующим административным, уголовным и гражданским

законодательством Российской Федерации.

4.3. За причинение материального ущерба в пределах, определенных действующим

трудовым и гражданским законодательством Российской Федерации.

5. ПОРЯДОК ПЕРЕСМОТРА ДОЛЖНОСТНОЙ ИНСТРУКЦИИ

5.1. Должностная инструкция пересматривается, изменяется и дополняется по мере

необходимости, но не реже одного раза в пять лет.

5.2. С приказом о внесении изменений (дополнений) в должностную инструкцию

знакомятся все работники, на которых распространяется действие этой инструкции, и

ставят свою подпись.

Должностная инструкция разработана в соответствии с приказом генерального

С настоящей инструкцией ознакомлен.

Один экземпляр получил на руки и обязуюсь хранить на рабочем месте.

Оператор линии в

Доброго времени суток уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня мы поговорим с вами про обязанности оператора на производстве.

Любое производство продукции, будь это деревообработка, пищевая или даже металлургическая промышленность, не обходится без такой важной и нужной профессии как оператор. Если почитать Векипидию, то одно из значений слова оператор расшифровывается как группа профессий по управлению работой оборудования (установок) различного вида и назначения.

На производстве оператор работает в основном или на технологических линиях или отдельно стоящем оборудовании, станках. Оператор относится к рабочим и выполняет работу в соответствии с должностной инструкцией.

Факты о работе оператором на производстве

Мы решили сделать подборку самых распространенных фактов и мифов о работе оператора на производстве. А начнем мы с фактов:

- Оператор отвечает за своевременный запуск оборудования. Это касается не только запуска оборудования в начале смены, но и в течении дня. Очень часто именно это становится камнем преткновения между руководством и оператором.

- Раньше, в Советские времена, на каждом производстве была ремонтная бригада, которая при поломке оборудования производила его ремонт. С образованием мелких частных фирм, при их огромном желании сэкономить, практически все ремонтные работы по оборудованию перелегли со слесарей на плечи операторов. На сегодня только очень большие производства могут позволить себе иметь бригаду слесарей, но при этом их количество довольно мало и занимаются они часто совсем иной работой к примеру монтажом оборудования. Поэтому оператор на производстве выполняет ремонтные работы своего оборудования, именно поэтому он должен знать свое оборудование по следующим направлениям:

- Механическая часть.

- Технологическая часть.

- Энергетическая часть.

- Программное обеспечение.

Чего сегодня не встретишь в работе оператора

Мифы о работе оператором на производстве:

- Существует миф о том, что рабочий день начинается в восемь часов утра и заканчивается в пять вечера. На самом деле зачастую н а некоторых предприятиях оператор приходит на работу раньше за час или полтора. В это время он производит установку инструмента, производит осмотр и небольшой ремонт оборудования.

- Если человек устраивается оператором на производство, то он будет на работе постоянно грязный и уставший. Этот миф сложился еще со времен Советского Союза, когда нам показывали фильмы и в них чумазые люди что то делали. Сегодня можно встретить оператора на производстве который сидит за компьютером и следит за технологическим процессом.

- Заработная плата оператора очень мала. Это сегодня уже уходит в историю и становится мифом. С введением современных компьютерных технологий и нового оборудования, издержки на производство значительно снижаются, повышается эффективность работы и увеличиваются заработные платы.

- Работать оператором не престижно. Этот миф с легкостью рассеивается когда мы видим что у каждого предприятия на доске почета вывешиваются лучшие работники. Среди них можно увидеть операторов рядом с юристами и бухгалтерами, рядом с экономистами и . Очень часто про лучших в своей профессии можно почитать и в различных газетах.

Удачи и до новых встреч!

Предлагаем Вашему вниманию типовой пример должностной инструкции оператора линии производства мороженого, образец 2019 года. На данную должность может быть назначен человек, обладающий начальным или средним профессиональным образованием, специальной подготовкой и стажем работы. Не забывайте, каждая инструкция оператора линии производства мороженого выдается на руки под расписку.

На представлена типовая информация о знаниях, которыми должен обладать оператор линии производства мороженого. Об обязанностях, правах и ответственности.

Данный материал входит в огромную библиотеку нашего сайта, которая обновляется ежедневно.

1. Общие положения

1. Оператор линии производства мороженого относится к категории рабочих.

2. На должность оператора линии производства мороженого принимается лицо, имеющее среднее профессиональное образование или начальное профессиональное образование и специальную подготовку и стаж работы ________ лет.

3. Оператор линии производства мороженого принимается на должность и освобождается от должности директором организации по представлению начальника производства (участка, цеха)

4. Оператор линии производства мороженого должен знать:

а) специальные (профессиональные) знания по должности:

— принцип действия и правила эксплуатации обслуживаемого оборудования линии производства мороженого;

— основы технологии производства мороженого;

— требования, предъявляемые к качеству полуфабрикатов и мороженого;

— правила ведения отдельных операций технологического процесса производства мороженого;

б) общие знания работника организации:

— правила и нормы охраны труда, техники безопасности, производственной санитарии и противопожарной защиты,

— правила пользования средствами индивидуальной защиты;

— требования, предъявляемые к качеству выполняемых работ (услуг), к рациональной организации труда на рабочем месте;

— виды брака и способы его предупреждения и устранения;

5. В своей деятельности оператор линии производства мороженого руководствуется:

— приказами и распоряжениями директора организации,

— настоящей должностной инструкцией,

— Правилами внутреннего трудового распорядка организации,

6. Оператор линии производства мороженого подчиняется непосредственно рабочему с более высокой квалификацией, начальнику производства (участка, цеха) и директору организации.

7. На время отсутствия оператора линии производства мороженого (командировка, отпуск, болезнь, пр.) его обязанности исполняет лицо, назначенное директором организации по представлению начальника производства (участка, цеха) в установленном порядке, которое приобретает соответствующие права, обязанности и несет ответственность за исполнение возложенных на него обязанностей.

2. Должностные обязанности оператора линии производства мороженого

Должностными обязанностями оператора линии производства мороженого являются:

а) Специальные (профессиональные) должностные обязанности:

— Ведение отдельных операций технологического процесса производства мороженого. Подготовка палочек и кассет для работы палочко-забивного автомата.

— Отбраковка и удаление нестандартных порций из ячеек транспортера.

— Регулирование захвата механических держателей.

— Наблюдение за приемкой мороженого на ленточный транспортер, правильностью и точностью укладки порций на ленточный транспортер и в заверточную машину, равномерностью поступлений и температурой глазировочной смеси.

— Прием обратимых производственных отходов в гильзы, ушаты и направление их через обратную линию в накопительную емкость.

б) Общие должностные обязанности работника организации:

— Соблюдение Правил внутреннего трудового распорядка и иных локальных нормативных актов организации,

— внутренних правил и норм охраны труда, техники безопасности, производственной санитарии и противопожарной защиты.

— Выполнение в рамках трудового договора распоряжений работников, которым он починен согласно настоящей инструкции.

— Выполнение работы по приемке и сдаче смены, чистке и мойке, дезинфекции обслуживаемого оборудования и коммуникаций, уборке рабочего места, приспособлений, инструмента, а также по содержанию их в надлежащем состоянии;

— Ведение установленной технической документации

3. Права оператора линии производства мороженого

Оператор линии производства мороженого имеет право:

1. Вносить на рассмотрение руководства предложения:

— по совершенствованию работы связанной с предусмотренными настоящей инструкцией обязанностями,

— о привлечении к материальной и дисциплинарной ответственности работников, нарушивших производственную и трудовую дисциплину.

2. Запрашивать от структурных подразделений и работников организации информацию, необходимую ему для выполнения своих должностных обязанностей.

3. Знакомиться с документами, определяющими его права и обязанности по занимаемой должности, критерии оценки качества исполнения должностных обязанностей.

4. Знакомиться с проектами решений руководства организации, касающимися его деятельности.

5. Требовать от руководства организации оказания содействия, в том числе обеспечения организационно-технических условий и оформления установленных документов, необходимых для исполнения должностных обязанностей.

6. Иные права, установленные действующим трудовым законодательством.

4. Ответственность оператора линии производства мороженого

Оператор линии производства мороженого несет ответственность в следующих случаях:

1. За ненадлежащее исполнение или неисполнение своих должностных обязанностей, предусмотренных настоящей должностной инструкцией, — в пределах, установленных трудовым законодательством Российской Федерации.

2. За правонарушения, совершенные в процессе своей деятельности, — в пределах, установленных действующим административным, уголовным и гражданским законодательством Российской Федерации.

3. За причинение материального ущерба организации — в пределах, установленных действующим трудовым и гражданским законодательством Российской Федерации.

Должностная инструкция оператора линии производства мороженого — образец 2019 года. Должностные обязанности оператора линии производства мороженого, права оператора линии производства мороженого, ответственность оператора линии производства мороженого.

Должностная инструкция оператора линии в производстве пищевой продукции

- Общие положения

1.1 Настоящая должностная инструкция определяет функциональные обязанности, права и ответственность оператора линии в производстве пищевой продукции.

1.2 Оператор линии в производстве пищевой продукции относится к категории специалистов.

1.3 Оператор линии в производстве пищевой продукции назначается на должность и освобождается от должности в установленном порядке действующим трудовым законодательством приказом директора предприятия.

Линия розлива молока

Специализированная линия розлива молока в ПЭТ-бутылки, стекло или пакеты – комплекс техники автоматического или полуавтоматического типа, работающей в общем режиме и связанной между собой конвейером. Все необходимое оборудование позволяет автоматизировать полный цикл работы, начиная от подачи молока и заканчивая фасовкой и наклеиванием этикетки. Сотрудникам нужно один раз понять принцип работы, чтобы в дальнейшем не испытывать трудностей в настройке аппаратуры.

Производители предлагают самое современное оборудование, поскольку работа с пищевыми продуктами, особенно молочными, требует строгого соблюдения правил санитарной безопасности. Все, что нужно, – определиться с типом упаковки, чтобы выбрать подходящую установку. Расскажем об этом в нашей статье.

Принцип действия линии розлива молока в пакеты

Линия розлива позволяет упаковывать определенные объемы молока в тару – к примеру, в термосвариваемые пакеты.

Классификация линий розлива молока в пакеты осуществляется по ряду признаков, а именно по следующим:

- Условия розлива: фасовка происходит в асептических или в обычных условиях.

- Конструкция дозатора: установлен объемный клапанно-поршневой или электронный импульсный.

- Расположение пакетообразователя в пространстве: с использованием вертикального или горизонтального данного элемента системы – последний применяется редко, что связано со сложностью конструкции.

- Принцип дозирования жидкости: по уровню, то есть емкость заполняется до определенного уровня, или по объему, где система отмеряет определенное количество жидкости вне зависимости от тары.

- Способ подачи молока в тару. Это может быть метод дозирования со свободным розливом, также известным как гравитационный, при котором продукт вытекает в пакет под действием собственного веса. Либо возможно использование принудительного розлива, для которого необходим поршневой дозатор или насос и разница давлений воздуха в резервуаре и емкости. Также доступен электронный розлив (импульсный, валюметрический), осуществляемый за счет электронного импульсного дозатора, отмеряющего равные порции продукта.

- Принцип действия: линии розлива молока делят на периодические (вертикальные) и непрерывные (горизонтальные).

- Степень автоматизации процесса: существуют автоматические и полуавтоматические системы.

- Направление движения упаковочного материала: может быть вертикальным или горизонтальным.

- Вид полимерной упаковки: розлив как правило происходит в классический полиэтиленовый пакет-подушку

- Исполнение: напольный или настольный агрегат.

- Объемы емкости: 1 л, 0,5 л, 0,25 л.

- Тип установки: одноручьевая или двухручьевая.

- Способ маркировки: горячим способом на шве или/и термопринтером.

- Тип применяемых упаковочных материалов – например, упаковка из полиэтиленовой трехслойной пленки

На данный момент наиболее распространены автоматы периодического действия вертикального исполнения. Это одноручьевые установки, в конструкцию которых входит молокоразливочный автомат и устройство для укладки пакетов в тару для транспортировки.

Основные элементы такой линии розлива молока:

- станина с пневмоаппаратурой;

- труба пакетообразователя;

- механизм поперечной сварки;

- лоток рулонодержателя;

- дозатор;

- устройство для удаления воздуха из пакетов;

- шкаф электрооборудования;

- конвейеры пакетов с бункером.

В основе работы данной системы лежит объемное дозирование, сопровождаемое образованием рукава из пленки, термосвариванием швов, укладыванием готовой наполненной тары в конвейер.

Порядок работы линии розлива молока данного типа:

- Термосвариваемая пленка прерывисто перемещается в агрегате – остановки необходимы для осуществления основных технологических операций.

- Производится бактерицидная обработка пленки, после чего она поступает в верхнюю часть вертикального пакетообразователя. Он имеет форму трубы и оснащен путевыми подгибателями, которые отвечают за превращение пленки в рукав и наложение ее краев внахлест.

- Рукав направляется к нагревательному элементу, который при периодических остановках пленки прижимает ее края к трубе, осуществляя сварку и формируя продольный шов.

- Молоко при помощи дозатора подается во внутреннюю полость трубы пакетообразователя, откуда попадает в нижний конец рукава.

- Рукав с остановками протягивается клещеобразными нагревательными прижимами. За счет этого происходит поперечная сварка рукава и разделение на готовые пакеты.

- Наполненные пакеты идут от линии розлива молока по конвейеру с бункером, откуда попадают в торговую тару.

Оборудование для розлива молока в стеклянные бутылки

Фасовочно-укупорочные машины розлива молока и жидких кисломолочных продуктов в стеклянные бутылки являются автоматами карусельного типа. Помимо розлива, на такой линии происходит укупоривание молока в бутылках алюминиевыми колпачками.

Агрегат включает в себя разливочную и укупорочную карусели, устройство для изготовления алюминиевых колпачков, пластинчатый транспортер и стол.

Чаще всего фасовочно-укупорочные автоматы включены в автоматизированную линию розлива молока, куда также входят: автомат для извлечения пустых бутылок из транспортной тары, бутылкомоечная машина, устройство, отвечающее за контроль чистоты и отсутствие брака на бутылках. К этой же системе относятся автомат для укладки наполненной тары в корзины, конвейеры для передачи бутылок вдоль технологической линии и транспортировки пустых корзин, а также отдельная машина для их мойки.

Для небольших молочных заводов лучше вариантом являются полуавтоматические фасовочно-укупорочные машины, производительность которых невелика и не превышает 500–1 000 бутылок в час. Наравне с автоматами, подобные линии розлива молока в стеклянные бутылки снабжаются механизмом, позволяющим настраивать высоту разливочной и укупорочной каруселей в случае перехода с тары 0,5 л на литровые емкости.

Разливочная карусель включает в себя вращающийся транспортный стол и бак с разливочными патронами, количество которых зависит от компании-изготовителя и производительности агрегата. Разливочные патроны отвечают за деление молока на порции и наполнение бутылок. На оборудование разных марок устанавливаются такие патроны, дозирующие жидкость по одному из двух принципов:

- по объему;

- по уровню в бутылке.

1. Дозирующее устройство первого типа действует таким образом:

- Молоко из емкости хранения попадает в бак разливочной карусели, где поплавковое устройство поддерживает постоянный уровень жидкости. Когда под дозирующим устройством нет бутылки, оно опущено вниз, а находящийся в его верхней части мерный стакан заполняется молоком, так как расположен ниже уровня в баке. Молоко не вытекает из разливочного патрона, поскольку уплотняющая перегородка оказывается плотно прижата к корпусу дозатора.

- Транспортный стол вращается, пустая тара с конвейера подводится под разливочный патрон. Ролик плунжера начинает подниматься по наклонной части копира, в результате чего бутылка тоже поднимается и упирается торцом горловины в уплотнительный грибок. Таким образом трубка дозирующего устройства с мерным стаканом перемещается вверх.

- Отверстия на трубке устройства, расположенные ниже уплотняющей перегородки, входят в корпус головки и молоко из мерного стакана выливается в бутылку через верхние и нижние боковые отверстия в трубке.

- Из-за подъема трубки дозирующего устройства край мерного стакана становится выше уровня молока в баке, а значит, новая порция молока не попадает в мерный стакан.

- При поступлении в тару молока лишний воздух выходит через канавки в грибке.

- Благодаря специально подобранной длине горизонтальной части копира, бутылка опускается сразу после опустошения мерного стакана.

- Дозирующее устройство приходит в исходное положение.

Данный подход отличается тем, что количество молока не зависит от формы и объема используемой на линии розлива тары.

2. Система с дозирующим устройством по уровню жидкости в бутылке функционирует по такой схеме:

- Разливочные патроны вмонтированы в днище закрытого вращающегося бака, из которого при помощи эксгаустера отсасывается воздух.

- Разливочный патрон представляет собой трубку для молока, в центре которой находится воздушная трубка с венчиком. В нижней части пространство между трубками закрыто резиновым клапаном.

- В рабочем положении молочная трубка всегда ниже, а воздушная – выше уровня жидкости в баке.

- В кольцевом пространстве между трубок находится молоко. Оно не вытекает благодаря закрытому резиновому клапану.

- Ролик хвостовика движется по копиру-подъемнику, опуская разливочный патрон на горлышко бутылки.

- Клапан плотно закрывает бутылку, из нее отсасывается воздух за счет того, что эксгаустер поддерживает в баке пониженное давление. Горлышко емкости поднимает клапан над венчиком воздушной трубки, молоко выливается в бутылку.

- После того как тара заполнилась, разливочный патрон поднимается на 3–5 мм, что обеспечивается особой формой копира-подъемника. Клапан опускается на венчик, жидкость перестает поступать, а зазор между клапаном и горловиной заполняет воздух.

- Молоко отсасывается из бутылки через воздушную трубку в бак, пока уровень в бутылке не достигнет конца трубки. В результате удается добиться одинакового уровня жидкости в каждой емкости на конвейере.

- Транспортный стол продолжает вращаться, копир поднимает разливочный патрон выше, бутылка освобождается от центрирующей воронки патрона и направляется по конвейеру на укупорку алюминиевым колпачком.

Точность дозирования на подобной линии розлива молока зависит от соблюдения геометрических размеров тары. Отводящая звездочка снимает готовую к укупорке бутылку с вращающегося стола и передает ее под укупорочный патрон. Емкость продолжает движение, а блокировочное устройство включает пресс, который выштамповывает колпачок.

Алюминиевые колпачки изготавливаются при помощи лентопротяжного устройства и пресса:

- Лентопротяжное устройство состоит из пары катушек с алюминиевой фольгой и натяжных роликов.

- Пресс включает в себя неподвижно закрепленную в плите матрицу и пуансон, который выполняет возвратно-поступательные движения. Данное устройство необходимо, чтобы вырубить колпачок и выдавить на этикетке выпуклые буквы и цифры.

- Шток пресса приводит в движение пневмоцилиндр, который создает воздушную струю – она сдувает в капсулопровод колпачок. Таким образом последний оказывается на краю бутылки, после чего накрывает горлышко.

- Двигаясь далее по линии розлива молока, тара направляется под карусель с укупорочными головками. В концевой части последней находятся обжимные патроны. Их точное число выбирает компания-производитель машины, также многое зависит от марки агрегата. Обычно обжимных патронов меньше, чем разливочных.

- Бутылка укупоривается за счет того, что резиновая втулка обжимает на ее горловине бортик алюминиевого колпачка по канавке.

- Готовая емкость отправляется к автомату для последующей укладки в ящики.

Оборудование для линии розлива молока в ПЭТ-бутылки

Линия розлива молока в ПЭТ-бутылки использует тару по 0,25–2 л и может фасовать не только интересующий нас продукт, но и любые вязкие жидкости. Для дозирования применяется поршневая система – она считается одной из самых точных среди используемых для розлива тягучих, пенящихся продуктов, в том числе молока.

Агрегат включает в себя такие основные узлы: поршневые дозаторы с пневмоприводом, «наливные головки» и электронную систему управления.

Весь автомат состоит из пищевой нержавеющей стали. В его конструкцию входит накопительная емкость для продукта на 200 л с электронным управлением, благодаря чему постоянно отслеживается наличие жидкости в емкости.

Принцип действия системы:

- Пустые ПЭТ-бутылки по транспортеру попадают в зону розлива.