Цифровая литейка (применение 3d-печати в литейном производстве)

Цифровая литейка (применение 3d-печати в литейном производстве)

Примеры возможностей устройств и оборудования литейных цехов

Вулканизационные прессованные детали двигателя автомобилей, жаропрочные сплавы, ювелирные элементы выпускаются вследствие производственного литья.

Оборудование литейных цехов состоит из следующих устройств:

- пресс-формы;

- машины литейные с горячей камерой;

- агрегаты с холодной камерой прессования;

- машины точного литья;

- блоки симуляции;

- кокильные, гипсовые, песчаные формы.

Изготовление отливок нуждается в существенных расходах финансов и времени. Помимо этого, ранее действующие прототипы не всегда соответствуют стандартам серийного производства по параметрам и качеству.

Технологии литья высокой точности создают систему беспрецедентных размеров.

Оборудование литейных цехов известного на рынке металлопроката германского производителя Schultheiss характеризируется полной автоматизацией технических операций и возможностями максимально быстрого отливания серийной продукции.

Пресс-формы изготавливаются в основном из стали. Пресс-формы оборудованы выталкивающими приспособлениями, подвижными металлическими стержнями, создающими отверстия деталей.

Автоматизированное оборудование литейных цехов представлено машинами горячего, холодного, сверхточного литья.

В камерах горячего прессования изготавливаются сплавы на цинковой основе. Здесь сжатый горячий воздух от испарения раскаленного сплава создает небольшое давление, под действием которого расплавленный металл двигается в форму.

Отливки, полученные холодным давлением, состоят из магниевого, алюминиевого, медного циркониевого сплавов.

Технологии высокоточного литья в черной и цветной металлургии реализуются на оборудовании фирмы Schultheiss серий RP 950, 1000 и 2000. Эти машины позволяют выливать функциональные единичные изделия и производственные полуфабрикаты с минимальными затратами времени.

Системы машин RP автоматизированы на 100%, что позволяет производственным процессам протекать без операторского вмешательства и регулирования.

Оборудование точного литья имеет плавильные камеры, где можно разогревать около 20 литров или 55 килограмм сплава. Температура задается индивидуальная и точная для каждого вида черного или цветного металла.

Расплавлять материал можно не только под воздействием давления, но и в условиях вакуума, где можно качественно наполнить пресс-форму в отсутствии газового сопротивления. Машины оснащены гипсовыми или керамическими формами, куда направляется готовый сплав.

При наличии в камере избыточного давления материал проходит дополнительное уплотнение, что позволяет избежать усадки, которая недопустима для деталей моторов холодильника, двигателя авто.

Машины точного литья Schultheiss дистрибьюторскими фирмами дополнительно оснащаются литейными модулями магния. Все модели оборудования имеют систему безопасности широкого формата, что осуществляет регулярный мониторинг на сенсорном уровне.

Система сенсора без промедлений может распознать и известить о случившемся сбое и недостатке операций установки. Если неисправность угрожает работе всего механизма, автоматически включается режим ограниченного функционирования и защиты.

Внедрение в производство прогрессивных технологий литья возможно при сотрудничестве с официальным дистрибьютором Schultheiss в Российской Федерации «Инженерной фирмой АБ Универсал», что предоставляет качественные модели оборудования для сверхточного литья в вакуумных условиях.

Оборудование для литейных цехов на выставке

На выставке «Металлообработка» будут представлены лучшие модели литьевого оборудования. Специалисты и эксперты в данной сфере расскажут о своих достижения и результатах работы.

Выставочное павильоны комплекса «Экспоцентр» радушно примут всех гостей и посетителей. В рамках экспозиции будут проведены тренинги, семинары и презентации, где демонстрируются последние инновации этой отрасли.

Виды оборудования для литейного цеха

Все оборудование литейного цеха делится по способу применения на:

- плавильное;

- формировочное;

- стержневое;

- смесеприготовительное;

- очистительное;

- оборудование для подготовки шихтовых смесей.

Все это изобилие машин и аппаратов обеспечивает качественную работу цеха на каждом этапе производства.

Как и на любом предприятии, при выборе оборудования нужно отталкиваться от заданных требований. Прежде всего, важным показателем является оббьем вырабатываемой продукции, а также ее качественные показатели и характеристики.

При выборе оборудования нужно учитывать уже существующую степень механизации и автоматизации литейного производства. Немаловажными показателями является степень безопасности и уровень надежности оснащения.

Плавильное оборудование литейного цеха имеет значительную задачу на производстве. К этому типу агрегатов относятся:

- муфельная печь;

- электрическая дуговая печь;

- индукционная плавильная печь;

- газовая плавильная печь.

Все плавильные печи изготовляются из стали с применением огнеупорных материалов и изоляторов тепла, что гарантирует их стойкость в процессе производства.

Формировочное оборудование литейного цеха, в большинстве случаев, на предприятиях представлено в виде встряхивающе-прессовых машин. Работа этого оснащения осуществляется посредством специальной технологии. Это дает возможность уплотнить заполняющиеся формы, что, безусловно, повышает качество отливок продукции.

Стержневое оборудование на литейном производстве имеет огромное значение. Оно служит для изготовления стержней из песчано-смоляных смесей.

К смесеприготовительному оснащению относятся все машины и механизмы, предназначенные для приготовления формировочных смесей на литьевом производстве.

Очистительное оборудование – это приспособления, применяющиеся для очистки уже готовой продукции. Такие аппараты эксплуатируются для обработки отливок, поковок проката и шов сварочных изделий. Обычно они сами отбирают дроби из бункера-накопителя, транспортируют их, образовывают смесь и подают ее на обрабатываемую поверхность.

Чтобы ускорить процесс плавки, а также избежать дефектов в литьевом производстве используют шихтовые машины. Данные агрегаты занимаются подготовкой смеси для плавильного оснащения.

Стандарты технологического оборудования для литейного производства

Оснащение, которое применяется в литейном цеху, на наружной поверхности не может иметь различных неровностей. Это:

- выступы;

- выемки;

- царапины.

При этом на деталях должны отсутствовать острые кромки, углы и шероховатости. Допускаются только те случаи, которые предусмотрены конструкторской документацией.

Что касается мест пересечения поверхностей, то в данном случае ситуация аналогична с предыдущей.

Градуированные покрытия, в свою очередь, должны быть обработаны с высокой точностью и защищены от образования коррозии.

К штрихам на шкалах предъявляется равномерность по толщине и длине, при этом отметки располагаются над соответствующими вертикальными линиями. Это необходимо для того, чтобы ось совпадала с серединой чисел.

Так как маховики и рукоятки имеют обода, то они должны надежно фиксироваться. Это касается также и масло-, водо- и воздухопроводных труб.

По данным портала ЗАЧЕСТНЫЙБИЗНЕСОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «ЛИТЕЙНЫЕ ТЕХНОЛОГИИ»По данным портала ЗАЧЕСТНЫЙБИЗНЕС6671313482

О компании:

ООО «ЛИТЕЙНЫЕ ТЕХНОЛОГИИ» ИНН 6671313482, ОГРН 1106671004549 зарегистрировано 03.03.2010 в регионе Свердловская Область по адресу: 620014, Свердловская обл, город Екатеринбург, улица Радищева, 33. Статус: Действующее. Размер Уставного Капитала 16 667,00 руб.

Руководителем организации является: Директор — Лукьянченко Андрей Николаевич, ИНН . У организации 1 Учредитель. Основным направлением деятельности является «аренда и лизинг прочих машин и оборудования, не включенных в другие группировки». На 01.01.2020 в ООО «ЛИТЕЙНЫЕ ТЕХНОЛОГИИ» числится 2 сотрудника.

Рейтинг организации: Высокий подробнее

Должная осмотрительность (отчет) ?

Статус: ?

Действующее

Дата регистрации: По данным портала ЗАЧЕСТНЫЙБИЗНЕС

?

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Среднесписочная численность работников: ?

01.01.2020 – 2 ↓ -0 (2 на 01.01.2019 г.)

Фонд оплаты труда / Средняя заработная плата Доступно в Премиум Доступе ?

Среднемесячная заработная плата в организации выше среднемесячной заработной платы в регионе Свердловская область по данным РОССТАТ. Подробнее…

| ОГРН ? |

1106671004549 присвоен: 03.03.2010 |

| ИНН ? |

6671313482 |

| КПП ? |

667101001 |

| ОКПО ? |

65618550 |

| ОКТМО ? |

65701000001 |

Реквизиты для договора

?

…Скачать

Проверить блокировку cчетов

?

Контактная информация 6200… Посмотреть

?

Отзывы об организации

?: 0 Написать отзыв

Юридический адрес: ?

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

620014, Свердловская обл, город Екатеринбург, улица Радищева, 33

получен 03.03.2010

зарегистрировано по данному адресу:

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Руководитель Юридического Лица ?По данным портала ЗАЧЕСТНЫЙБИЗНЕС

ДиректорПо данным портала ЗАЧЕСТНЫЙБИЗНЕС

Лукьянченко Андрей Николаевич

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Учредители ? ()

Уставный капитал: По данным портала ЗАЧЕСТНЫЙБИЗНЕС

16 667,00 руб.

Ростилов Денис Владимирович

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

16 667,00руб., 03.03.2010 , ИНН

Основной вид деятельности: ?По данным портала ЗАЧЕСТНЫЙБИЗНЕС

77.39.2 аренда и лизинг прочих машин и оборудования, не включенных в другие группировки

Дополнительные виды деятельности:

Единый Реестр Проверок (Ген. Прокуратуры РФ) ?

Реестр недобросовестных поставщиков: ?

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Данные реестра субъектов МСП: ?

| Критерий организации | По данным портала ЗАЧЕСТНЫЙБИЗНЕС Микропредприятие |

Реестр операторов, осуществляющих обработку персональных данных (Данные РКН) ?

| Регистрационный номер: | По данным портала ЗАЧЕСТНЫЙБИЗНЕС 10-0165316 от По данным портала ЗАЧЕСТНЫЙБИЗНЕС 29.12.2010 |

| Дата начала обработки: | По данным портала ЗАЧЕСТНЫЙБИЗНЕС 03.03.2010 |

Лицензии: ?По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Налоговый орган ?

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Инспекция Федеральной Налоговой Службы По Ленинскому Району Г.екатеринбурга

Дата постановки на учет: По данным портала ЗАЧЕСТНЫЙБИЗНЕС

03.03.2010

Регистрация во внебюджетных фондах

| Фонд | Рег. номер | Дата регистрации |

|---|---|---|

| ПФР ? |

075031093971 | По данным портала ЗАЧЕСТНЫЙБИЗНЕС 12.04.2010 |

| ФСС ? |

661510808866151 | По данным портала ЗАЧЕСТНЫЙБИЗНЕС 24.12.2017 |

Уплаченные страховые взносы за 2018 год (По данным ФНС):

Коды статистики

| ОКАТО ? |

65401377000 |

| ОКОГУ ? |

4210014 |

| ОКОПФ ? |

12300 |

| ОКФС ? |

16 |

Финансовая отчетность ООО «ЛИТЕЙНЫЕ ТЕХНОЛОГИИ» (по данным РОССТАТ) ?

Финансовый анализ отчетности за 2019 год

Коэффициент текущей ликвидности:

>2

Коэффициент капитализации:

Рентабельность продаж (ROS):

0.1 Подробный анализ…

В качестве Поставщика:

В качестве Заказчика:

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Судебные дела ООО «ЛИТЕЙНЫЕ ТЕХНОЛОГИИ» ?

найдено по ИНН: По данным портала ЗАЧЕСТНЫЙБИЗНЕС

найдено по наименованию (возможны совпадения): По данным портала ЗАЧЕСТНЫЙБИЗНЕС

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Исполнительные производства ООО «ЛИТЕЙНЫЕ ТЕХНОЛОГИИ»

?

найдено по наименованию и адресу (возможны совпадения): По данным портала ЗАЧЕСТНЫЙБИЗНЕС

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Лента изменений ООО «ЛИТЕЙНЫЕ ТЕХНОЛОГИИ»

?

Не является участником проекта ЗАЧЕСТНЫЙБИЗНЕС ?

Крупнейшие литейные заводы России: ЧЛМЗ

Решение о строительстве Череповецкого предприятия было принято в 1950 году. С 1951 г. завод начал выпуск запасных частей для дорожно-строительных машин и тракторов. Все последующие годы, вплоть до перестройки, предприятие постоянно модернизировалось и расширялось. В 2000 г. руководством завода были выбраны следующие стратегические направления производства:

- выпуск печных роликов для металлургических комбинатов;

- производство печей для машиностроительных предприятий;

- насосное литье для химической промышленности;

- изготовление радиаторных нагревателей для печей.

На сегодняшний день ЧЛМЗ — один из основных российских производителей подобной продукции. Его партнерами являются не только машиностроительные предприятия, но и металлургические комбинаты, заводы легкой промышленности, ЖКХ. Офис этого предприятия находится по адресу: Череповец, ул. Стройиндустрии, 12.

Литье в оболочковые формы

Отливки можно получить с применением оболочек с толщиной стенки 8 – 15 мм. Для их изготовления применяют специальные составы, которые затвердевают под воздействием тепла от моделей и стержней.

Литье в оболочковые формы

В качества материала для формы используют кварцевый песок. Он играет роль наполнителя и смолы, в качестве связующего компонента. Эта смесь наносится на плиту с установленной на нее моделью. Перед нанесением модельной смеси необходимо покрыть модель или эмульсией на основании силикона. В результате будет получена оболочковая модель.

Технология этого типа применяется для производства отливок весом 12 – 15 кг. К явным достоинствам этой технологии можно отнести качество изготовленных отливок, но в то же время эти формы отличаются высокой стоимостью. Это вызывается тем, что при их производстве применяют дорогие химикаты.

Технология литейного производства чёрных и цветных металлов

Литейные свойства материалов учитывают не только жидкотекучесть, но и уменьшение объёма, которое происходит в процессе охлаждения отливки. Такое явление называют усадкой; она составляет 1…3 % от первоначальных размеров. Поскольку все металлы анизотропны, то различают линейную и объёмную усадку, которые определяют итоговый баланс металла. Первый параметр важен для отливок с увеличенным соотношением длины к ширине, а второй – для отливок сложной формы.

В процессе охлаждения металла в его структуре наблюдается ликвация – неоднородность зёрен, что обуславливается различными свойствами составляющих. Формируются также примеси и неметаллические включения. Ликвация негативно влияет на свойства конечной продукции, поэтому неоднородность структуры стараются уменьшать всеми приемлемыми способами. В частности, действующий ГОСТ 26645-85 «Отливки из металлов и сплавов» ограничивает содержание фосфора, серы (а также их соединений – сульфидов и фосфидов), ряд газов – водород, кислород, а также количество шлаков, не выведенных из металла.

В зависимости от литейных свойств металлов принимается решение о выборе целесообразной технологии получения отливок. Различают свободное литьё в формы (песчаные или металлические), литьё под давлением, литьё выжиманием, центробежное литьё, а также комбинированные способы, например, жидкую штамповку.

6 вариантов обучения по программе подготовки специалистов среднего звена 22.02.03 Литейное производство черных и цветных металлов в 5 ссузах

Средний балл аттестата

Стоимость в год

по баллу аттестата (бюджет)по баллу аттестата (платно)по стоимости в годпо возрастаниюпо убыванию

2 варианта обучения2 варианта обучения

Средний балл аттестата бюджет в 2019 году

Средний балл аттестата платно в 2019 году

Платных мест в 2019 году

Конкурс (человек на место) в 2018 году

Стоимость в год в 2019 году

2 варианта обучения2 варианта обучения

1Университетский колледж Липецкого государственного технического университета

После 9 класса, Очно, Базовая подготовка

Средний балл аттестата в 2019 году

Количество мест в 2019 году

Средний балл аттестата в 2019 году

Мест в 2019 году

Средний балл аттестата в 2019 году

Количество мест в 2019 году

Стоимость года обучения в 2019 году

Средний балл аттестата в 2019 году

Мест в 2019 году

Стоимость в год в 2019 году

2Университетский колледж Липецкого государственного технического университета

После 11 класса, Очно, Базовая подготовка

Средний балл аттестата в 2019 году

Количество мест в 2019 году

Стоимость года обучения в 2019 году

Средний балл аттестата в 2019 году

Мест в 2019 году

Стоимость в год в 2019 году

1 вариант обучения1 вариант обучения

Средний балл аттестата бюджет в 2019 году

Средний балл аттестата платно в 2019 году

Бюджетных мест в 2020 году

Платных мест в 2020 году

Конкурс (человек на место) в 2020 году

Стоимость в год в 2020 году

1 вариант обучения1 вариант обучения

1Академия промышленных технологий

После 9 класса, Очно, Базовая подготовка

Средний балл аттестата в 2019 году

Количество мест в 2020 году

Средний балл аттестата в 2019 году

Мест в 2020 году

1 вариант обучения1 вариант обучения

Средний балл аттестата бюджет в 2019 году

Средний балл аттестата платно в 2019 году

Бюджетных мест в 2020 году

Платных мест в 2020 году

Конкурс (человек на место) в 2019 году

Стоимость в год в 2020 году

1 вариант обучения1 вариант обучения

После 9 класса, Очно, Базовая подготовка

Средний балл аттестата в 2019 году

Количество мест в 2020 году

Средний балл аттестата в 2019 году

Мест в 2020 году

1 вариант обучения1 вариант обучения

Средний балл аттестата бюджет в 2019 году

Средний балл аттестата платно в 2020 году

Бюджетных мест в 2020 году

Платных мест в 2020 году

Конкурс (человек на место) в 2019 году

Стоимость в год в 2020 году

1 вариант обучения1 вариант обучения

1Новосибирский технологический колледж

После 9 класса, Очно, Базовая подготовка

Средний балл аттестата в 2019 году

Количество мест в 2020 году

Средний балл аттестата в 2019 году

Мест в 2020 году

1 вариант обучения1 вариант обучения

Средний балл аттестата бюджет в 2019 году

Средний балл аттестата платно в 2019 году

Бюджетных мест в 2020 году

Платных мест в 2020 году

Конкурс (человек на место) в 2019 году

Стоимость в год в 2020 году

1 вариант обучения1 вариант обучения

1Отделение «Литейное производство черных и цветных металлов»

После 9 класса, Очно, Базовая подготовка

Средний балл аттестата в 2019 году

Количество мест в 2020 году

Средний балл аттестата в 2019 году

Мест в 2020 году

Средний балл аттестата в 2019 году

Количество мест в 2020 году

Стоимость года обучения в 2020 году

Средний балл аттестата в 2019 году

Мест в 2020 году

Стоимость в год в 2020 году

Практически все литейные заводы России, список которых был предоставлен выше, вводились в эксплуатацию еще в прошлом веке. Не является в этом плане исключением и БЛМЗ. Это старейшее в стране предприятие было основано в 1932 году. Первой его продукцией стали спицевые колеса для самолетов. В 1935 году на заводе были освоены технологии выпуска фасонных изделий из алюминиевых и магниевых сплавов. В послевоенный период предприятие специализировалось в основном на выпуске взлетно-посадочных устройств авиационной техники. В 1966 году здесь начали выпускать изделия, изготовленные из титановых сплавов.

Во времена развала СССР основное направление своей деятельности Балашихинскому заводу удалось сохранить. В начале 2000-х годов на предприятии была произведено активное обновление технического парка. В 2010 г. на заводе приступили к освоению новых производственных площадей с целью расширения ассортимента выпускаемой продукции.

С 2015 г. БЛМЗ, совместно с научным комплексом «Союз», начал реализацию проекта по выпуску газотурбинных установок мощностью до 30 МВт. Располагается офис компании БЛМЗ по адресу: Балашиха, шоссе Энтузиастов, 4.

Последние изменения

Новая госзакупка в роли заказчика, контракт № 6641559942482305733,

контрагент:

ООО «Норд-Фарм»

Новая госзакупка в роли заказчика, контракт № 23649403788482305733820

Новая госзакупка в роли заказчика, контракт № 29794001708482305733820

Новая госзакупка в роли заказчика, контракт № 3198117600248230573,

контрагент:

ООО «Норд-Фарм»

Новая госзакупка в роли заказчика, контракт № 34114341228482305733820

Новая госзакупка в роли заказчика, контракт № 1476182997248230573,

контрагент:

ООО «Норд-Фарм»

Новая госзакупка в роли заказчика, контракт № 3382204022248230573,

контрагент:

ООО СМУ «АТС»

Новая госзакупка в роли заказчика, контракт № 5533827232482305733,

контрагент:

ОГУП «Липецкфармация»

Дефекты литейных сплавов

Перед тем, как производственный цикл выпуска отливок заканчивается, физические свойства и структурная целостность конечного продукта подлежат проверке. Методы испытаний могут быть разрушающими и неразрушающими. Выбор метода обнаружения дефектов зависит от технологического назначения детали. Для некоторых чисто эстетических продуктов требуется только краткий визуальный осмотр для определения точности размеров, наличия трещин и оценки качества отделки. Для литья, имеющего индустриальное применение, в ходе испытаний устанавливаются все физико-механические свойства металла (пластичность, прочность на растяжение, относительное удлинение, ударная вязкость, твердость и т.д.).

Наиболее распространёнными дефектами литья являются:

- Усадочные дефекты. Когда металл затвердевает после заливки в формы или отливки, он должен сжиматься. Когда металла недостаточно, усадка из чугуна приведет к образованию отверстий или пустот в отливке. В зависимости от его причины существует много типов усадки. При осевой усадке материал по центру получает больше времени для затвердевания по сравнению с металлом по периферии, что приводит к образованию полости. Это может быть вызвано температурой, при которой заливается расплавленный металл, скоростью заливки, качеством исходного сырья.

- Дисперсная усадка. Размерное изменение элементов сплава может привести к такому типу усадки, где полости образуются перпендикулярно литейной поверхности. К этому типу дефектов может привести высокое содержание азота или низкое содержание углерода.

- Иногда все литейные изделия могут иметь одинаковый тип дефектов по размерам. Причина – разная скорость отвердевания различных частей отливки.

- Швы или шрамы. Это металлургический дефект, который характеризуется наличием углублений на поверхности отливки. Дефект вероятен, когда в процессе плавки графит перемещается в усадочные полости.

- Шлаковые включения. Они представляют собой мелкие пятна, обнаруженные на поверхности литейных изделий. Такие включения вызываются загрязнениями исходного металла карбидами, кальцитами, оксидами и сульфидами.

- Незаполнение отдельных участков. Вызывается наличием газа в отдельных частях пресс-формы, пониженной текучестью материала. Потребуется увеличить температуру его нагрева и/или вести плавку в вакууме.

Это предприятие было основано в Каменск-Уральском во время войны — в 1942 г. В то время сюда был эвакуирован Балашихинский литейный завод. Позднее мощности этого предприятия возвратили на место. В Каменск-Уральске же начало работать собственное литейное производство.

Во времена СССР продукция КУЛЗ была ориентирована в основном на оборонно-промышленный комплекс страны. В 90-е годы, во времена конверсии, предприятие перепрофилировалось на выпуск товаров народного потребления.

Сегодня КУЛЗ занимается производством фасонно-литейных заготовок, предназначенных как для военной техники, так и для гражданской. В общей сложности предприятие выпускает 150 наименований продукции. Завод поставляет на рынок тормозные системы и колеса для авиационной техники, радиодетали, заготовки из биометалла и металлокерамики и т. д. Головной офис КУЛЗ находится по следующему адресу: г. Каменск-Уральский, ул. Рябова, 6.

Оборудование и формы

В качестве плавильного оборудования в литейных производствах предусматриваются дуговые или индукционные электропечи. Вид оборудования определяется металлами, с которыми работает литейный цех/участок: электродуговые печи идеально подходят для работы со сталью или чугуном, в то время как литейный цех, специализирующийся на меди, с большей вероятностью использует индукционную печь. Печи могут варьироваться в размерах: от небольшого настольного оборудования до тех, что весят несколько тонн.

Современные литейные производства механизированы. Механизации подвергаются практически все операции цикла: от производства стержней до собственно литья. Формовочные машины применяют при серийном производстве отливок. Ручная формовка распространена лишь в малых ремонтных производствах.

В состав основного оборудования включают:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование — погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодического плавления. Металл расплавляется путем подачи электрической энергии внутрь печи через графитовые электроды. Дополнительная химическая энергия подается кислородно-топливными горелками. Кислород вводят для удаления примесей и другого растворённого газа. Когда металл расплавляется, шлак образуется и плавает к верхней части расплава; шлак, который часто содержит нежелательные примеси, удаляется перед выводом.

Индукционная печь передает электрическую энергию методом индукции, когда высоковольтный электрический источник индуцирует низкое напряжение при большом токе во вторичной катушке. Индукционные печи способны работать при минимальной потере сырья, однако больше используются при производстве отливок из цветных металлов и сплавов.

Все литейное оборудование специально разрабатывается для надежной работы при повышенных температурах. Доминирующими тенденциями при производстве данной техники являются масштабность, автоматизация, оперативная отделка отливок, повышенные безопасность и эффективность.

Какие смазочные материалы применяются? Выбор зависит от марки материала и метода литья. Исходный концентрат в жидком виде должен быть водорастворимым, а в твёрдом виде используются термостойкие пасты.

Современные тенденции в оснащении технологическим оборудованием литейных цехов

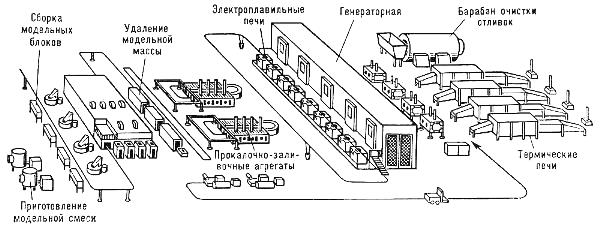

На схеме ниже приведен пример комплексно-автоматизированного цеха:

Применение актуальных методик автоматизации процесса литья дает возможность проектирования агрегатов для получения высокоточных и качественных сплавов.

Наклоняющиеся литейные аппараты – современное технологическое оборудование литейных цехов.

По средствам применения электрических сервоприводов на производстве осуществляется полный контроль за процессом дозирования, а также поведением расплава.

- наклон;

- непосредственно движение;

- процедуру литья качанием.

Сервопривод дополнительно исключает вероятность перекоса в условиях открытия формы.

На современном этапе в литейном производстве востребованы такие элементы автоматизации, как поворотные столы, роботы-манипуляторы, а также литейные роботы.

Совершенствование техники, повышение ее качества и уровня обосновывается процессом усложнения самой конструкции агрегатов, повышением технических параметров и требований к надежности применения установок в действии.

Современное технологическое оборудование литейных цехов выступает в роли подходящей оснастки для специализированных производств. Такие установки причисляют к разряду дорогостоящего оснащения, но по своим эксплуатационным характеристикам они существенно превосходят установки прошлых лет.

Посредством внедрения технологического оборудования на литейное производство осуществляется модернизация самого процесса.

Требования к конструктивному исполнению технологического оборудования для литейного цеха

В любом случае оборудование технологическое для литейного производства имеет составные части.

К ним также предъявляется ряд требований в соответствии с вышеуказанным ГОСТом.

Так, трубы всех систем в обязательном порядке должны следовать контурам корпусных деталей. Отступление от стандарта возможно только в том случае, если это прописано в чертежах.

Обязательным является наличие заходных фасок на концах деталей, кроме тех ситуаций, когда выполнение этого становится невозможным.

Для утопленных головок винтов специально предусмотрены зенкованные отверстия. Следует отметить, что последние не должны выступать над гайкой.

При этом к покрытию штоков различных составляющих (цилиндры, золотники, плунжеры) предъявляются следующие требования:

- отсутствие дефектов;

- отменная прочность;

- исключение утечки рабочей среды;

- износостойкость уплотнений.

Это гарантия бесперебойного функционирования всей линии в литейном цеху.

Разновидности литья алюминия

Само по себе литьё алюминия заключается в производстве заготовок путём заполнения необходимой формы жидким металлом или сплавом. В современной промышленности литье алюминия может осуществляться тремя способами:

- в кокили (металлические формы) с охлаждением;

- заполнение с помощью поршневых машин (под давлением);

- центробежное;

- использование ГФК (гипсовых комбинированных форм).

Самым экономным из всех перечисленных является литье под давлением. При его использовании удаётся получить наиболее прочные и качественные детали. Сам процесс протекает в формах, состоящих из двух частей, и при использовании специальных машин. Гидравлический пресс под воздействием сжатого газа, нагнетает высокое давление, порядка 200 атм. Это позволяет получить заготовки с ровной поверхностью, не требующей шлифовки или полирования в дальнейшем.

Детали, полученные при литье алюминия под давлением, отличаются прекрасными эксплуатационными характеристиками и могут использоваться на самых ответственных участках. Этот способ позволяет изготавливать изделия сложных форм, с тонкими стенками и предназначенные для особых конструкций.

Метод литья с использованием кокилей даёт возможность многоразового употребления форм. Причём они могут быть разъёмными или нет. Последние обычно применяют при изготовлении простых деталей, которые вынимают из них, используя особые инструменты. Разъемные формы в зависимости от плоскости разъёма подразделяются на:

- вертикальные;

- горизонтальные;

- криволинейные.

Первые состоят из двух частей, которые соединяются между собой при помощи втулок и штырей. Использование таких форм имеет свои особенности. Предварительно обе части нагреваются до 300 °C и покрываются краской. В форму устанавливают стержни и части соединяют между собой. После этого в кокиль заливается жидкий алюминий и остается там до остывания. Используя этот способ, получают детали 5-9 классов точности, но все же главным преимуществом этого метода литья алюминия является многоразовое применение формы.

Высокоточный способ литья алюминия

Для изготовления втулок, дисков, труб обычно используют не менее популярный способ – центробежное литье алюминия. В нем заполнение формы происходит в процессе её быстрого вращения. При этом создаётся центробежная сила, которая воздействует на расплавленный металл, и обеспечивает проникновение в самые тонкие элементы формы. Наибольшее распространение этот способ получил в ювелирной промышленности, так как позволяет производить отливки с высокой точностью. Ведь только благодаря воздействию центробежных сил удаётся заполнить тончайшие каналы, куда в обычных условиях жидкий металл не попадёт. А высокоточное алюминиевое литьё можно приравнять к ювелирному качеству.

Литьё в одноразовые формы

Литье алюминия в гипсовые комбинированные формы используется при изготовлении малых партий изделий или при отливке по выплавляемым моделям.

Несмотря на большое разнообразие методов работы с алюминием, самым распространённым является способ литья под давлением, как более экономичный и безопасный. Этот вид литья позволяет сократить до минимума брак, максимально автоматизирован и настроен на конвейерное, потоковое производство.

Литье в землю

Это самый ранний освоенный человечеством способ обработки металлов. Он освоен нашими предками одновременно с началом применения металлических изделий в качестве оружия, инструментов или утвари, то есть около 5 тысяч лет назад. Отливают расплавленный металл в подготовленную матрицу из смеси песка и глины. Самые ранние места обработки металлов как раз возникали там, где рядом размещались залежи металлов в виде самородков и россыпей. Характерный пример — всемирно известный своим чугунным кружевным литьем Каслинский завод на Урале.

Способ литья по выплавляемым моделям применяется для изготовления металлических изделий — как черных, так и цветных. И только для металлов, проявляющих повышенную склонность к реакции в жидкой фазе (таких как титан), приходится делать матрицы из других составов.

Производственный процесс литья в ПГС состоит из следующих фаз:

- изготовление модели;

- подготовка опоки;

- засыпка и уплотнение смеси в опоке;

- отливка металла;

- извлечение и очистка отливки.

Форма из ПГС — однократного применения. Чтобы достать готовое изделие, ее придется разбить. В то же время большая часть смеси доступна для вторичного применения.

В качестве материалов для ПГС применяют составы из преимущественно кварцевых песков различной зернистости и пластичных глин, содержание которых колеблется от 3 до 45 процентов. Так, например, художественные отливки производят с использованием смеси с 10-20 % содержанием глины, для особо крупных отливок содержание глины доводят до 25 %.

Применяют два подвида:

- Облицовочные смеси. Находятся на внутренней поверхности формы и взаимодействуют с расплавленным металлом. Должны быть жаростойкими, способными не разрушаться от разницы температур и возникающих вследствие этого напряжений. У таких смесей мелкое зерно, чтобы тщательно передать детали поверхности. Весьма значима и способность смеси к газопропусканию.

- Наполнительные смеси. Применяются для засыпки между облицовочным слоем и стенками опоки. Должны противостоять весу залитого металла, сохранять форму изделия и способствовать своевременному и полному отводу газов. Производятся из более дешевых сортов песка, подлежат повторному использованию.

Если же литьевые газы выходят не через массы формовочной смеси, а через литниковую систему, в отливке возникают дефекты, ведущие к браку.

Традиционная технология литья в землю детально проиллюстрирована в ленте А. Тарковского «Андрей Рублев». В новелле «Колокол» юноша Бориска, сын умершего мастера, по сюжету возглавляет литейную артель и отливает церковный колокол.

Оборудование литейных цехов

Разнообразное оборудование, используемое в литейных цехах различных отраслей промышленности, подразделяют на оборудование общего применения и специальное, называемое технологическим оборудованием для литейного производства. Различают следующие группы технологического оборудования:

1 — для подготовки формовочных материалов и приготовления смесей;

2 — для изготовления литейных форм и стержней;

3 — для выбивки литейных форм и стержней;

4 — для очистки отливок;

5 — для литья в оболочковые формы;

6 — для литья по выплавляемым и выжигаемым моделям;

7 — для литья под давлением;

8 — для литья в кокиль;

9 — для центробежного литья;

10 — для модифицирования, дозирования и заливки черных и цветных сплавов;

11 — прочее оборудование.

К оборудованию общего применения условно отнесены различные типы конвейеров, монорельсовый транспорт, крановое хозяйство, подъемники, системы бункеров, питатели, магнитные сепараторы, печное хозяйство, вентиляционные, калориферные, фильтровальные установки и т. д.

Технологическое оборудование для литейных цехов разрабатывают и изготовляют с учетом специфических условий его работы — запыленности, загазованности, высокой влажности и повышенной температуры окружающей среды. Большое значение придают технике безопасности.

Учитывают требования эргономики, эстетики внешнего вида и интерьера, определенные дизайнерами для промышленного оборудования.

В литейном производстве применяются следующие технологии:

Формовка . В условиях современного высокотехнологичного производства отливки изготавливают с помощью автоматических литейных линий (рис.), которые позволяют получать отливки с самыми минимальными допусками, и которых нельзя достичь при других методах заливки.

Рис. . Автоматический формовочный комплекс

Основными узлами механизма для производства форм являются:

Формовочная камера с закрепленными: дном, потолком и боковыми стенками.

Подвижные модельные плиты.

Бункер для песка.

Механизм пескометания и гидравлическая система, подающая усилие, необходимое для прессования и транспортировки форм.

Плавка. Для одновременного непрерывного питания трех печей в режиме перекрестной плавки разработаны и внедрены специальные системы. При этом система должна (рис.) обеспечивать производительность плавки без болота от одного источника питания, равносильную двум источникам питания, использует 100% мощности и дает непрерывное обеспечение производства металлом. Система оборудована двумя полными комплектами управления для упрощения питания всех печей при отсутствии механического или электрического переключения печи.

Рис. . – Система непрерывного питания плавильных печей

В состав конструкционных элементов самой печи входят:

– система вытяжного зонта и крышки печи.

Заливка . Разливка металла производится разливочной системой (рис.). Комплексы разливочных систем используются для выдержки и разливки черных металлов.

Рис. . – Современная разливочная машина

Индукционная разливочная печь представляет собой емкость (тигель) с герметичной крышкой, которая имеет цилиндрическую форму. Заливочный и разливочный каналы (сифоны) заканчиваются на дне тигля. Подача металла осуществляется путем нагнетания под крышку воздуха под давлением, который через сифоны вытесняет металл.

Воздухоохлаждаемый канальный индуктор находится в нижней части печи, который подогревает металл. Индуктор подсоединен к системе электропитания через трансформатор, дающий возможность выбора различного напряжения для работы печи в режиме хранения или перегрева. Индуктор печи представляет собой быстро заменяемое устройство, футерованное шпинелевой сухой массой на основе корунда или магнезита, предназначенное для сохранения температуры расплава.

Разогрев металла осуществляется в плавильном канале. Расплавленный металл в канале является вторичным витком трансформатора. Металл находясь в переменном электромагнитное поле, индуцирует электрический ток нагревающий его.

Чтобы адаптироваться к различным позициям заливочной чаши, печь может перемещаться вдоль и перпендикулярно формовочной линии.

Порциональную разливку обеспечивает стопорная система с электроприводом. Механизм предназначен для разливки расплавленного чугуна по находящейся в памяти компьютера разливочной кривой, получаемой первоначально при управлении разливкой вручную с использованием метода самообучения или автоматического метода заливки с обратной связью по уровню металла в заливочной чаше, который называется. Электромеханический привод с регулированием перемещает стопор (стопор закрывает или открывает отверстие в разливочном лотке).

Высокую степень запирания обеспечивает устройство вращения стопора это устройство с пневматическим приводом. При вращении образующиеся в процессе разливки на верхней поверхности стакана отложения удаляются.

Выдавливания расплавленного чугуна в сливной носок происходит путем нагнетания газа под крышку разливочной печи. Для регулирования уровня расплава в сливном носке производится поддержание необходимого давления в ванне.

Для ввода модификатора имеется дозирующая система прифланцованая к сливному сифону и имеет трубку подачи модификаторов в струю металла при разливке. Модификатор- вещество, малые дозы которого существенно изменяют структуру и свойства обработанного им металла или сплава

Объемометрическая система работает с модификаторами в виде гранул диаметром 9,5 – 2 мм и объемной плотностью от 2.0 до 2.5 кг/дм3. Подача модификатора осуществляется из емкости 25л при помощи шнека, а количество модификатора от меряется при помощи регулятора скорости.

Приготовление земли . На смесеприготовительном участке с помощью смесителя подготавливается формовочная литейная смесь, которая поступает в формовочную машину для изготовления безопочных литейных форм.

Вихревой смеситель (рис.) – обеспечивает высокую точность, непревзойденную надежность и кономичность. Благодаря прочной конструкции, безупречному инжинирингу и высокому качеству компонентов, а также последним достижениям в области технологии управления процессом, смеситель DISA TM лучший во всех отношениях.

Рис. . – Вихревой смеситель

Смеситель предназначен для формовочных смесей с бентонитовыми связующими веществами. Большой двойной S-образный плуг (активатор) и расположенные сверху турбины (вихревые головки), обеспечивают быстрое перемешивание формовочной смеси. Смесь и добавки добавляются в смеситель посредством взвешивающего механизма.

Весовой бункер одновременно взвешивает свежую и старую смесь. Весовой бункер для добавок с рабочим объемом 160 кг располагается над весовым бункером для смеси. Он предназначен для бентонита и угольной пыли.

Мультиконтроллер смеси DISA контролирует и регулирует действие в смесителе и гарантирует постоянство характеристик приготовленной смеси. Система основана на контроле состава с 99 различными составами в памяти, которые могут быть активированы немедленно.

Готовая смесь подается к формовочной машине, где методом прессования получается безопочная форма.

Лабораторные исследования .

Обородувание для испытательных и лабораторных исследований металлов:

Микроскоп инвертированный для лабораторных исследований

Рис. . – Микроскоп для лабораторных исследований

Универсальная гидравлическая разрывная машина

Рис. . – Гидравлическая разрывная машина

Компактный стационарный многоосновный оптико-эмиссионный анализатор химического состава металлов и сплавов

Рис. . – Анализатор химического состава металлов и сплавов

Изготовление стержней .

Литейное производство позволяет изготавливать различные детали и механизмы, предметы и вещи. Однако для того, чтобы превратить шихту или прутик в сплав, необходимо специализированное литейное оборудование, именно при его помощи можно изготавливать продукцию из металла. Современные установки и машины помогают сводить к минимуму человеческий труд, практически все они поддаются автоматизации и роботизации, что значительно упрощает и ускоряет производственные процессы. Рассмотрим более подробно, какое оборудование литейных цехов используется в наши дни и как оно помогает наладить сложные узкоспециализированные технологические процессы.

Основные виды оборудования для литейных цехов

Если рассматривать в целом оборудование для литейного производства, то можно выделить две основные категории: специализированные и общие установки и механизмы. К специализированным относятся все агрегаты, которые участвуют в процессе превращения металла в готовое изделие. Общие выполняют функцию вспомогательных механизмов, без них специализированные механизмы не смогли бы функционировать.

Наиболее популярное общее оборудование:

- Подъемники;

- Питатели;

- Трансформаторы;

- Системы бункеров;

- Крановое хозяйство;

- Конвейеры различного типа и многое другое.

Следовательно, все эти приспособления могут использоваться в комплексе или по одному. Количество и мощность вспомогательного оборудования зависят от объемов производства, обрабатываемых металлов, серийности продукции и других факторов. Выбирать стоит только те единицы техники, которые нужны на определенных участках завода, лишнее оборудование технологическое для литейного производства приобретать нет смысла, так как оно не будет повышать производительность завода.

Специализированное оборудование литейного цеха включает в себя такие агрегаты:

- Печи для плавки металлов;

- Машины литейные;

- Устройства, манипуляторы и механизмы для заливки, датчики, контролирующие процесс изготовления отливок, системы управления и средства для транспортирования;

- Установки, автоматы и комплексы для литья;

- Специальные литейные ковши.

Рассмотрим более детально технологическое оборудование литейных цехов, познакомимся с его функциями и назначением. Также выясним, какие особенности оно имеет и чем отличается от своих первых прототипов.

Печи для плавки металла

Это отдельный вид оборудования, с которого начинается процесс производства металлических изделий и деталей. Современные печи позволяют работать даже с самыми тугоплавкими металлами, получать однородные и достаточно чистые сплавы, проводить процесс плавления быстро и с наименьшими энергозатратами. Существует несколько основных видов печей, которые позволяют работать с различным сырьем.

Индукционные печи

Этот тип плавильных печей обеспечивает расплавление металлической шихты путем прохождения через нее вихревого тока. Индуктор, в котором расположен тигель, создает магнитное поле. Во время индукционного плавления сплав помешивается, что придает ему высокую однородность (гомогенность). Индукционные печи позволяют довольно быстро расплавить шихту, они потребляют мало энергии и почти не загрязняют воздух, что делает их весьма популярными. Тигель такого агрегата может быть выполнен из огнеупорного графита (в них плавится золото, серебро и бронза), из чугуна или стали (в них плавится алюминий), из керамики (в таких тиглях плавится сталь и чугун). В зависимости от сферы применения и объемов производства выбирают тигли с вместительностью от 5 до 20 тысяч килограмм. Ювелирное литейное оборудование может иметь вместительность от 5 до 200 кг, также этот размер будет актуальным для использования в стоматологии, экспериментальном плавлении в других отраслях, где не нужно обрабатывать сразу большие объемы сырья. Если же завод занимается переплавкой цветных металлов, актуально будет применение оборудования, которое может вместить от 100 до 1000 кг сырья. На металлургических промышленных предприятиях используют печи, в которые вмещается от 1000 до 20 000 кг сырья, эти настоящие гиганты за один год могут изготавливать по 15 тысяч тонн сортового металла.

Электродуговые плавильные печи

В таких плитах нагрев металла создается при помощи электрической дуги постоянного или переменного тока. Процесс может проходить без окисления, когда плавится легированная шихта, при этом сера удаляется и проводится диффузное раскисление при помощи молотого кокса или алюминия. Такая плавка позволяет получать легированные стали. Однако возможно и окисление углеродистой шихты воздухом во время плавления. Далее смесь поддается раскислению диффузным методом и осаждением, из нее получаются конструкционные стали. Оборудование литейных производств данного типа позволяет выпускать конструкционные, жаростойкие, высококачественные легированные и углеродистые стали.

Плавильные печи газовые

Такое литейное оборудование для зуботехнической лаборатории или ювелирной мастерской подойдет просто идеально. Горение газовоздушной смеси нагревает жаростойкий тигель и сырье, которое в нем размещается. В качестве сырья может выступать олово, драгоценные металлы, медь, алюминий, свинец. Как видно, обрабатывать можно только металлы, которые имеют не слишком высокую температуру плавления, но в таких печах есть одно неоспоримое преимущество — они позволяют с точностью до одного градуса контролировать температуру внутри тигля. Такое мини литейное оборудование часто используется для обустройств частных мастерских.

Еще отдельно можно выделить муфельные печи, они заслужили такое название из-за названия материала, который используется в качестве защиты. Муфель не выдерживает температуру свыше 950 градусов по Цельсию, потому такие агрегаты используются только на узкоспециализированных предприятиях.

Машины литейные

К этой категории относятся машины с горячим прессованием и с холодным прессованием, когда температура сплава не слишком высокая и процесс проходит под очень высоким давлением. Также есть формовочное оборудование для литейного производства, оно используется для изготовления литейных форм. Чаще всего это встряхивающе-прессовые машины, которые позволяют создавать более уплотненные формы и отливки высокого качества. Формовочное литейное оборудование подходит для производства верхних и нижних полуформ.

Автоматы, комплексы и установки для литья

Это особая категория, в которую входит оборудование литейной лаборатории или целого производственного комплекса. Уникальность агрегатов заключается в том, что они максимально автоматизированы. Роботизированные установки и комплексы помогают максимально увеличить производительность продукции, свести к минимуму участие человека в процессе и значительно увеличить качество изготавливаемой продукции. Современные агрегаты данного типа оснащены специальным программным обеспечением, которым управляет диспетчер. Следовательно, вместо целого штата работников стоит обучить лишь 2-3 специалистов задавать нужные параметры, и целые производственные комплексы будут бесперебойно функционировать круглые сутки. Именно такое оборудование на данный момент пользуется высоким спросом среди металлургических гигантов.

Специальные ковши для литья

Этот класс специализированного литейного оборудования используется для транспортировки и разливки горячих сплавов по цехам завода. Ковши могут иметь самые различные формы, вместительность, способ разливки, передвижения и управления. Они предназначены для безопасного перемещения расплавленных металлов.

Особенности выбора литейного оборудования

Специализированные агрегаты для литья могут применяться в самых различных сферах, начиная от стоматологии и заканчивая масштабными металлургическими комплексами. Следовательно, для каждого типа производства нужно выбирать разные агрегаты. Перед покупкой оборудования стоит учитывать такие его параметры:

- Вместительность тигля;

- Температуру плавления в тигле;

- Тип металлов, которые будут поддаваться плавлению;

- Возможность контролировать температурный режим плавильных печей;

- Производительность техники;

- Габариты оборудования;

- Энергопотребление;

- Возможность в дальнейшем автоматизировать агрегаты и включать в линии новые компоненты.

Также стоит учесть, где проводится изготовление литейного оборудования. Самые простые агрегаты, которые предназначены для использования в небольших мастерских, могут стоить не слишком дорого, но если они должны выполнять большое количество функций или предназначены для бесперебойного серийного производства, то не стоит экономить на качестве. Также стоит учесть, что ремонт литейного оборудования — это весьма затратное предприятие, потому лучше всего выбирать официальных дистрибьюторов, которые предоставляют гарантийное и постгарантийное обслуживание машин.

При сотрудничестве с ответственными поставщиками вы сможете избежать многих дополнительных растрат, например, вам могут бесплатно или за символическую плату установить все купленные агрегаты, провести их пуско-наладку, если нужно, и установить программное обеспечение. Также в таких случаях потребитель получает гарантию на приобретенное оборудование, и в случае поломки его должны будут заменить или оперативно починить. Не нужно забывать, что для продления срока эксплуатации оборудование нуждается в своевременном и качественно обслуживании, а его могут обеспечить только квалифицированные специалисты.

Производители литейного оборудования предлагают различные агрегаты для любых сфер применения, потому сделать выбор будет довольно просто. Однако нужно детально изучить историю поставщика и завода изготовителя продукции данного типа и убедиться, что никто из потребителей не жалуется на предоставляемые товары и услуги. Поскольку покупка такого оборудования — это очень большая статья расходов, к ней нужно подходить очень осознанно и с полной ответственностью.

Новинки в сфере оборудования для литейных цехов в рамках выставки «Металлообработка»

Посетители смогут изучить последние новинки в сфере литейного производства, найти ответственных поставщиков и подрядчиков, приобрести инновационное оборудование по приемлемым ценам. Купить билеты можно в кассах «Экспоцентра» или на сайте, чтобы сэкономить время. Не пропустите самое масштабное мероприятие года в сфере металлообработки!

- Печи для отжига металлов и пайки

- Печи для отжига опок

- Установки для литья

- Приготовление формомассы

- Изготовление восковых моделей

- Изготовление резиновых форм

- Оборудование для плавки

- Изложницы

- Расходные материалы для литья

Литейное оборудование

Принцип литейной установки заключается в следующих действиях. Есть коромысло, которое уравновешено грузом и опокой, которая совмещена с тиглем. Противовес нужно двигать вдоль коромысла. В тигель заливают расплавленный металл. В это время, находящаяся внутри основания, сильная пружина, способствует началу вращения коромысла. Для того чтобы привести пружину в рабочее состояние, перед заливкой его вращают в обратном направлении. После взведения пружины в правильное положение её фиксируют стопором. Во время заливки металла в заготовленную форму, стопор отпускают. Заливка металла в покаленные формы принудительно производится на центробежных установках и на машинах вакуумного всасывания. В условиях художественных мастерских плавку металла осуществляют на, так называемом, «воротнике» литейной чаши, а заливают его механической либо ручной центрифугой. Температура литейных форм, в которых производят сплавы, определяется при разных обстоятельствах. Например, при заливе медно-золотых сплавов температура может достигать 600 °С, при заливке сплавов серебра с другими металлами температура может быть от 400 до 500°С, а различные алюминиевые сплавы могут заливать при температуре формы всего 200 —250°С. В большинстве случаев, при условии, что отливки сделаны из алюминиевых, медных или медно-никелевых сплавов, опоки нужно охлаждать в той воде, в которой растворяется и размягчается формовочная смесь. Вместе с ней охлаждаются и отливки. Благодаря использованию резиновых эластичных форм дисперсных формировочных материалов с принудительным заливом металла, можно получать высокое качество , что и предлагает Вам компания VTK. Если Вы являетесь жителем таких городов, как Екатеринбург, Москва или Уфа, будьте уверены, наше оборудование уже работает в производстве ювелирных изделий на заводах вашего города.

Отжиг металла

Необходимость в отжиге заготовки возникает на таких этапах производства ювелирных изделий, как штамповка, вальцевание, волочение. Отжигом принято называть процесс снятия с металла внутренних напряжений, которые были вызваны деформацией. Для серийного производства изделий ювелирного характера применяются печи для отжига металлов. представляет собой муфель с жаропрочной нержавеющей камерой. Защитная атмосфера создаётся с помощью смеси азота и водорода. Она образуется в конечном итоге диссоциации аммиака. Из баллона аммиак подаётся к диссоциатору, который встроен в печь. Высокая температура способствует его разложению на газообразную смесь водорода и азота и подаётся в камеру отжига. Заготовки в печь загружают в её переднюю часть с помощью лопаты, входящей в печь сквозь горящие газовые шторы, предотвращающие попадание кислорода в камеру сгорания. Выгружают обработанные заготовки с помощью проталкивания их той же лопатой в область охлаждения, представленную ванной с водой и находящуюся в задней части печи. Компания VTK оснащает печи отжига таймером и двумя контроллерами электронного типа. За контроль расхода газа отвечает встроенный расходомер. В зоне диссоциации и зоне отжига устанавливается необходимая температура, а на таймере выставляют время выдержки обрабатываемой заготовки в печи. Длительность процесса отжига составляет не более 20 минут. При этом, в зависимости от объёма подаваемой нагрузки, заготовка прогревается равномерно до заданной температуры, за чем следует охлаждение заготовки в водяной ванне. Охлаждение позволяет металлу восстановить пластические свойства, а также сохранить цвет и первоначальный блеск. Отжиг произведён и металл готов к новым процессам деформации. Мы также занимаемся и такими устройствами, как печи для пайки, представляющие инструмент для ювелиров. Мы работали в таких в городах, как: Москва, Питер, Уфа. И будьте уверены, мы не разочаруем и Вас! В данной печи возможна пайка деталей ювелирных изделий загружаемых на подставках различной конструкции.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Кафедра: Технология и оборудование

литейного производства

Отчёт по преддипломной практике

Рисунков, листов, таблиц.

Целью данной преддипломной практики является приобретение практических навыков по изучению оборудования, технологии и конструкции машин по всем пределам литейного производства, а именно сталелитейного цеха, завода имени Орджоникидзе (СКМЗ).

Для достижения поставленной цели необходимо решить следующие задачи: ознакомится с работой, конструкциями, расположенным оборудованием в отдельных цехах, и выполнить индивидуальное задание.

В период практике изучается машина и линия – аналог для дипломного проекта.

Из всего выше сказанного можно сделать вывод, что первостепенной задачей практики является закрепление теоретических знаний на существующем оборудовании цеха и выполнить индивидуальное задание.

2 Склад шихтовых материалов

3 Смесеприготовительное отделение

4 Плавильное отделение

5 Заливочное отделение

6 Формовочное отделение

6.1 Участок ручной формовки

6.2 Участок машинной формовки

7 Стержневое отделение

8 Финишная подготовка отливок

8.2 Выбивка отливок

8.4 Обрубка и резка

8.5 Зачистка литья шлифовальными кругами

9 Вспомогательные службы цеха

10 Охрана труда

11 Индивидуальное задание

11.1.1 Автоматическое проектирование машин

11.1 Общие сведения и предпосылки для автоматического.

11.1.2 Цель работы, поставка и порядок выполнение задачи

11.1.3 Обоснование выбора направленности методики

11.1.4 Методика автоматизированного

11.1.5 Программа САПР для импульсных машин

11.2 Экономика, планирование и организация производства

11.3 Техника безопасности, охрана труда и окружающей среды

11.3.1 Опасные и вредные производственные факторы,

меры для их снижения

11.3.2 Мероприятий по защите окружающей среды

11.3.3 Требования безопасности к оборудованию и

11.3.4 Пожарная безопасность

11.3.5 Меры электробезопасности

11.3.6 Вентиляция цеха. Расчётобщеобменной вентиляции

Старокраматорский машиностроительный завод имени Орджоникидзе (СКМЗ) является известным в Украине изготовителем высокопроизводительного прокатного, металлургического, горнорудного, подъемно-транспортного и специализированного оборудования.

Мощная производственная, научно-исследовательская и экспериментальная база, современные технологии и высококвалифицированные кадры позволяют коллективу завода создавать комплексное оборудование с высоким качеством и в короткие сроки, поддерживать его длительную работоспособность у заказчика.

Предприятие располагает сегодня современными станками и агрегатами высококвалифицированными кадрами способными решать любые производственные задачи.

Завод СКМЗ поддерживают плодотворные связи со многими научно-исследовательскими учреждениями страны, что позволяет успешно решать такие актуальные проблемы и задачи, которые коренным образом позволяют преобразовать целые производственные процессы.

В заводе непрерывно ведутся работы по снижению материалоемкости выпускаемого оборудования и повышению уровня унификации отдельных узлов.

Важнейшую роль в успешном решении задач, стоящих перед машиностроителями, играет сегодня совершенствование технологии в заготовительных, обрабатывающих и сборочных цехах вытеснение ручного труда, повышение качества выпускаемой продукции и всемерное снижение затрат. Первостепенное значение приобретает степень оснащенности заготовительных цехов новым прогрессивным оборудованием и средствами механизации, на базе которых должны совершенствоваться и внедряться принципиально новые, прогрессивные технологические процессы.

1 Общие сведения о сталелитейном цехе

1.1 Классификация литейного цеха

Основными признаком по которому классифицируют литейные цеха является: развес отливок, род металла, характер производства, степень механизации, вид специализации. В машиностроении литейные цеха по развесу отливки делятся на пять классов, таблица – 1.

Таблица – 1 Классификация литейных цехов

По роду металла литейные цеха делятся на чугунолитейные, сталелитейные и цветнолитейные.

По характеру производства литейные цеха делятся на цехи единичного, серийного, крупносерийного и массового производства. Характер производства литейного цеха определяет выбор и организацию работы цеха. При увеличении серийности создаются более благоприятные для применения комплексной механизации и автоматизации.

По степени механизации литейные цеха делятся на цехи средней механизации, механизированные и автоматизированные.

По отраслевому признаку сталелитейный цех завода СКМЗ относится к IV классу, обслуживает тяжёлое машиностроение с максимальным развесом отливок в 15 тонн. По развесу литья цех относится к 4 классу, характер производства единичный и мелкосерийный.

По виду производства литья цех – средней сложности.

1.2 Структура сталелитейного цеха

Структура сталелитейного цеха определяется его мощностью, номенклатурой, режимом работы и типом производства. Общая площадь цеха 20000 м2, производственная 14540 м2.

Сталелитейный цех состоит из производственных и вспомогательных отделений, складских и служебно — бытовых помещений.

Производственные отделения – плавильное — включая приготовление шихты; формовки, заливки, выбивки – включая сушильные установки, отделение обрубки и термообработки литья с участками исправления литья и гидроиспытаний литья. Вспомогательных отделений – ремонтного, модельного, ковшевого хозяйства, лабораторий, участков подготовки свежих формовочных материалов, участков регенерации смесей, участков получения углекислоты. Участки складов шихты, свежих формовочных материалов, опок, приспособлений, отливок. Служебно-бытовых помещений: контора цеха, технологическое бюро, службы механика и энергетика, бухгалтерия, ОТиЗ, БТК, душевые, комната отдыха. Главный план сталелитейного цеха приведён в приложении – 1. Структура управления сталелитейного цеха приведена в приложении – 2.

1.3 Режимы работы и фонды времени

В настоящее время в литейные цеха применяются два режима работы: последовательный и параллельный.

Последовательный режима работы принят на участке ручной формовки, все операции выполняются на одной и той же производственной площадке в разное время суток. Параллельный режима работы применяют на всех остальных участках сталелитейного цеха. В соответствии со статьей 73 кодекса законов о труде Украины работа на предприятиях, в учреждениях, организациях не проводится в следующие праздничные дни и дни религиозных праздников: 1, 7 января; 8 марта; 1, 2, 5, 6, 9 мая, 28 июня; 24 августа. Итого в 2005 году 10 праздничных дней. В соответствии со статьей 50 КЗОТ Украины, нормативная продолжительность рабочего времени работников не должна превышать 40 часов в неделю. Действительный годовой фонд времени рабочих мест принимается равным номинальному фонду и при 40 часовой рабочей неделе составляет 2010 часов.

1.4 Производственная программа сталелитейного цеха

Производственная программа сталелитейного цеха содержит задание на годовой выпуск литья на каждое изделие, в зависимости от рода металла. В производственной программе так же указываются изделия, которые используются как запчасти. В таблице ХХХ приведена производственная программа сталелитейного цеха старокраматорского машиностроительного завода.

Таблица – 2.Производственная программа цеха завода СКМЗ.

| Детали | Годовой выпуск | Вес одной отливки | Годовой выпуск по группе, кг | Годовой выпуск приведенный кг | Коэффициент приведения | Приведённый годовой выпуск погруппе шт | ||

| До 100 | Обойма | 940 | 25 | 23500 | ||||

| Обойма | 740 | 85 | 62900 | |||||

| Рычаг | 1116 | 95 | 106020 | |||||

| крышка | 300 | 63 | 18900 | |||||

| крышка | 500 | 40 | 20000 | |||||

| крышка | 820 | 15 | 12300 | |||||

| Кронштейн | 1110 | 45 | 47500 | |||||

| Фланец | 1300 | 60 | 78000 | |||||

| Кронштейн | 680 | 38 | 25840 | |||||

| Подпятник | 3800 | 45 | 171000 | |||||

| 100-250 | Втулка | 950 | 480 | 456000 | ||||

| Обойма | 910 | 335 | 304850 | |||||

| Крышка | 320 | 132 | 42240 | |||||

| Рычаг | 810 | 200 | 162000 | |||||

| Корпус | 500 | 210 | 105000 | |||||

| Крышка | 930 | 250 | 232500 | |||||

| Шайба | 400 | 400 | 160000 | |||||

| Хомут | 650 | 100 | 65000 | |||||

| Корпус | 430 | 214 | 92020 | |||||

| Фиксатор | 790 | 265 | 209350 | |||||

| Подшипник | 1000 | 250 | 250000 | |||||

| Подшипник | 800 | 180 | 144000 | |||||

| Рычаг | 500 | 250 | 125000 | |||||

| Рычаг | 760 | 260 | 197600 | |||||

| Рычаг | 970 | 320 | 310400 | |||||

| 500-1000 | Втулка | 600 | 700 | 420000 | ||||

| Плита | 543 | 650 | 352950 | |||||

| шкив | 2000 | 530 | 1060000 | |||||

| Крышка | 830 | 1200 | 996000 | |||||

| Сегмент | 900 | 1050 | 945000 | |||||

| Сегмент | 480 | 1450 | 696000 | |||||

| Корпус | 1000 | 2500 | 2500000 | |||||

| Траверса | 460 | 400 | 184000 | |||||

| Траверса | 670 | 3300 | 2211000 | |||||

| Стойка | 364 | 3000 | 1092000 | |||||

| Свыше 5000 | Плита | 500 | 7000 | 3500000 | ||||

| Корпус | 630 | 7600 | 4788000 | |||||

| стакан | 193 | 15000 | 2895000 |

| итого | 24 916 000 | 24 916 000 |

1.5 Порядок составления производственных заданий

Ежемесячно отдел планирования производства планирует цеху объемы производства и перечень заказов, которые необходимо изготовить в наступившем месяце. Согласно производственного плана цеха составляется и выдается программу каждому участку цеха, где указываются заказы, чертежи, количество деталей на заказ. Ежедневно старший мастер участка составляет сменно-суточное задание, в котором указывает заказы, чертежи, количество форм и отливок, которые необходимо изготовить за смену. Задание выдается бригадиру и сменному мастеру, которые распределяют работу между работниками.

В конце каждой смены бригадир и сменный мастер отмечают в задании изготовленные формы и отливки и возвращают сменное задание мастеру.

1.6 Организация технического контроля в цехе

Технический контроль в цехе осуществляется работниками ОТК и технологического бюро цеха. Контроль осуществляется на всех стадиях технологического процесса. Поступающие материалы контролируются по наличию сертификатов и лабораторных испытаний. Несколько раз в смену контролируется состав на соответствие его свойствам. Производится контроль процесса формовки, плавки и выбивки.

Окончательный контроль отливки проходят на обрубном участке. Работники ОТК проверяют геометрические размеры отливок, механические свойства, устанавливают отсутствие внешних поверхностных и внутренних дефектов.

2 Склад шихтовых материалов

Шихтовой пролет предназначен для хранения шихтовых, шлакообразующих и заправочных материалов. В связи с тем что сталелитейный цех является цехом с большим объёмом производства склад шихтовых материалов находится в здании самого цеха. На шихтовом пролете установлены дробилки для измельчения известняка, каменного угля, ферросплавов; магнитно – грейферные краны, закрома, сушилочная печь с выкатным подом, шаровая мельница.

На этом складе хранятся также исходные формовочные материалы, огнеупорные материалы. Склад имеет ворота для железнодорожного состава. Таким образом, шихтовые и формовочные материалы на склад подаются по железной дороге

Количество материалов, хранящихся на складе, определяется согласно расчётам плавильного и смесеприготовительного отделений. Расход вспомогательных материалов устанавливаем на основании норм расхода. Ведомость материалов шихтового двора приведена в таблице – 3.

Таблица – 3Ведомость материалов шихтового двора.

| Наименование материала | Расход на 1т стали |

| Лом стальной | 9,1 |

| Ферромарганец | 13 |

| Ферросилиций | 12 |

| Доломит | 15 |

| Магнезит | 18 |

| Электроды | 8,7 |

| Стопорные трубы | 5,5 |

| Пробки, стаканы | 4,5 |

| Кирпичи шамотные | 10,38 |

| Кирпичи динасовые | 11,5 |

| Кирпичи магнезитовые | 15 |

| Кирпичи хромистые | 5 |

| Кирпичи хромисто-магнезитовые | 6 |

| Кирпичи аммонийные | 1 |

| Камень известняк | 8,7 |

| Песок кварцевый | — |

| Песок Часов-ярский | — |

| Песок Бамтышевский | — |

| Песок Гусаровский | — |

| Глина огнеупорная | — |

| Руда железная | 40 |

| Плавиковый шпат | 6,5 |

| Коксовый отсев | 5,5 |

Места хранения представляют собой закрома для различных материалов, разделенные перегородками. Высота хранения в них составляет 5. 6 м. Размельчение руды, производится в две ступени: сначала грубое (дробление), а затем тонкое (размалывание). Шихтовые материалы разгружаются с платформы с помощью электромагнитной шайбы. Сыпучие материалы разгружают с помощью грейфера. Шихтовые материалы хранятся в закромах. Имеются закрома для: передельного чугуна, закрома для железного лома, закрома для отходов собственного производства, закрома для электродов. Также есть закрома для хранения ферромарганца, ферросплавов, плавикового шпата.

Сыпучие материалы хранятся в следующих бункерах: бункера для хранения кокса, бункера для хранения молотой огнеупорной глины, бункер для хранения железной руды.

3 Смесеприготовительное отделение

Песок и формовочные материалы поставляются на завод в отделение смесеприготовления в вагонах по железнодорожному полотну, после чего грейфером осуществляют разгрузку в закрома. Конструкцию грейфера приведена на рисунке -1.

1, 6 – Челюсти, 2. Замыкающий канат, 3- Поддерживающий канат, 4 -Верхняя траверса, 5- Полиспаст, 7-Нижняя траверса.

Рисунок -1 Схема двухканатного грейфера

Передача материалов в отделение осуществляется при помощи ленточных транспортеров. Формовочный материал (песок) просушивают на установке сушки песка в кипящем слое или в барабанных сушилках. Конструкцию горизонтального сушила приведена на рисунке – 2.

1-электродвигатель; 2-разгрузочная камера; 3-вентиляционная система 4-барабан; 5-зубчатый венец; 6-загрузочная воронка; 7-топка; 8-редуктор; 9-сменная шестерня.

Рисунок – 2 Схема горизонтального сушила

Из топки 7 направляются в барабан 4, куда по загрузочной воронке 6 поступает песок для сушки. В барабане имеются винтовые лопатки., которые распределяют песок по отдельным ячейкам, образованным продольными и каналами и системой радиальных перегородок. Привод сушила состоит из электродвигателя 1, редуктора 8, уравнительной муфты, сменных шестеренок 9, ведущей шестерни и зубчатый венец 5.

Конструкцию установки для сушки песка в кипящем слое приведена на рисунке -3.

1-разгрузочный желоб, 2-регулирующая заслонка, 3-рубопровод отходящих газов, 4-загрузочная воронка, 5-сушильная камера, 6-газораспределительная решетка, 7-смесительная камера, 8-газовые горелки,9-вентилятор.

Рисунок -3 Схема установки для сушки песка в кипящем слое

После сушки подается в камеру 6, по дну которой представляет газораспределительную решетку 7. Горячие газы проходя тонкими струйками через слой песка, лежащий на этой решетке, приводят в движение его частицы, в результате чего образуется «кипящий слой».

Сухой формовочный материал смешивают для получения формовочной смеси в бегунах. Над бегунами расположены бункера, с различными компонентами. Схема смесителей с вертикальными катками приведена на рисунке -4

1-неподвижная чаша; 2-два гладких катка; 3-центральный вертикальный вал; 4-оси; 5,6- плужки; 7- люк.

Рисунок -4 Схема смесителей с вертикальными катками

Катковые бегуны имеют неподвижную чашу 1 два катка с (посаженными на оси 4), которые катятся по слою смешиваемого материала вокруг центрального вертикального вала 3. При помощи плужков 5 и 6 смешиваемый материал направляется под катки. Между катками и днищем чаши имеется регулируемый зазор (до 25 мм), который предотвращает дробление катками песчаных зерен смеси. Готовый замес выгружается из смесителя через люк 7 в днище чаши. Качество смешивания проверяется пробами смеси и анализа в лаборатории. После чего ленточным транспортером смесь поступает в основной корпус цеха.

Часов-Ярский песок мелкий полужирный песок, содержит глины от 10 до 20%. Применяется для изготовления песчаног-линистых формовочных смесей. Переработке этот песок не подвергается. Подача песка к бегунам производится с помощью грейферного крана (рис.4.1), тарельчатого питателя и при помощи ленточных транспортеров.

Староверовский и Вольногорский пески кварцевые, мелкие. Содержат глины до 2%. Староверовский песок применяют в основном при изготовлении смесей на основе жидкого стекла, Вольногорский — для изготовления ПСС и ХТС. Эти пески сушат в барабанных сушилах (рис,4.2), и в установке для сушки

Некоторые формовочные смеси приготавливаются непосредственно на формовочно-стержневом участке, а именно: на участке изготавливается смесь на хромитовом порошке, ХТС и ПСС.

4 Плавильное отделение

Плавка ведется в двух электродуговых печах типа ДСВ-10 и ДС-5М ёмкостью 10 и 5 тонн. Технические характеристики печей приведены в таблице – 4.

Таблица-4Технические характеристики печей

Шихтовка плавок производится по специальным правилам, которые зависят от вида и способа выплавляемого металла. Завалка шихты в электродуговые печи производится при помощи бадьей. Перед включением электродуговых печей проверяют чтобы шихта не касалась электродов.

Используемые печи называют ещё печами прямого действия, т.к. электрическая дуга возникает непосредственно между электродом и расплавленным металлом. Электрический режим работы дуговой печи зависит от режима процесса плавки. При расплавлении металлического лома печь работает на максимальной мощности. При доводке жидкого металла до нужного химического состава мощность печи сравнительно невелика.

Регулировать режим печи можно, изменяя напряжение на электродах или длину дуги, т.е. силу тока дуги. В первом случае переключают трансформатор с одной ступени на другую, во втором — опускают или поднимают электроды с помощью автоматической системы.

На рисунке 5 изображена дуговая электрическая печь. Печь подключают к трехфазной сети промышленной частоты напряжением 6. 35 кВ. Печь состоит из следующих основных узлов: стального кожуха (каркаса), футеровки печи (под, стены, свод), механизма наклона печи, электродов и механизма перемещения электродов.

1 — электрод, 2 – колоны, 3 – проводники тока, 4 – каретки, 5 – электрододержатели, 6 – холодильники, 7 – тросы, 8 – механизм перемещения кареток, 9 – кожух, 10 – набивной под, 11 – летка, 12 – опорные рейки, 13 – свод, 14 – рабочая площадка.

Рисунок -5Система дуговой электрической печи.

Кожух печи цилиндрический. Кожух сваривают из листовой стали. Толщина стенок — 12-15 мм. Днище кожуха сферическое. В кожухе вырезают отверстия для загрузочного окна и металлической летки. Кожух печи несет на себе всю тяжесть футеровки и расплавляемого материала и испытывает термические напряжения, поэтому он должен быть большой прочности.

Механизм наклона печи. Для слива металла из печи ее необходимо наклонять в сторону сливного носка на угол, равный 40°- 45°; для скачивания шлака печь необходимо наклонять в сторону рабочего окна на угол равный 10°- 15°. Кожух печи опирается на литую постель, установленную на фундаменте, двумя литыми сегментами, жестко соединенными с кожухом. На сегментах и литой постели выполнены зубцы, надежно фиксирующие печь. Печь наклоняется при вращении винта, который ввинчен в гайку, шарнирно закрепленную на одном из сегментов. Футеровка печи состоит из трех основных частей: подины, стен и свода. Подина, изготовляемая из огнеупорных материалов, состоит из трех слоев. Первый слой, соприкасающийся с жидким металлом и шлаком, набивной из магнезитового порошка, связанного каменноугольной смолой. Толщина набивки около 200 мм. Второй слой футеровки выполняют из огнеупорного кирпича. Для печей с основными шлаками — магнезитовый огнеупорный материал. Третий слой — теплоизоляционный из шамота, диатомита и асбеста. Набор шихты производится с помощью крана, имеющего магнитную шайбу. Шихта подбирается в короба и с шихтового пролета подается на тележке к печам. ьСтены печей в зависимости от процесса выкладывают из динасового или магнизитового кирпича. На эти кирпичи укладывают слой шамотного кирпича, затем слой диатомитового порошка, последний слой асбеста наклеивают на кожух печи. Свод изготавливают с помощью специального шаблона из электродинасового нормального и фассонного кирпича.

На участке цветного литья для плавки цветных металлов применяют печь электрического сопротивления.

5 Заливочное отделение

В цехе для заливки форм используют два стопорных ковша. Ковш имеет стопор. Разливка производится путем открывания стопора в днище ковша. Ковши имеют кислую футеровку. Футеровка ковша выдерживает до 20 разливов. Стопор имеет стойкость в 1-2 разливки. Поэтому в заливочном отделении имеется участок подготовки стопоров. На ковше имеется рычажный механизм открытия и закрытия стопора при разливке стали.

Разливочное отверстие закрывается стопором, на конце которого имеется стопорная чашечка. Отработанные ковши выбивают при помощи пневматических отбойных зубил. Выбитая футеровка идет в отвал. После выбивки футеровки ковш просушивается. Его кладут на бок и в него направляется пламя газовой горелки. Ковш сушат до полной просушки. заливочное отделение совмещено с участком ремонта крышек электропечей. В виду большой температуры (1650-1700°С) своды электропечей быстро прогорают, поэтому своды перефутеровывают. Огнеупорные материалы на участок ремонта сводов подают в коробах и кранов. На участке стального литья находятся две инерционные выбивные решетки (ГП-7,5 т).