Металлургическое производство

Металлургическое производство

Металлургическое производство – это область науки, техники и отрасль промышленности, охватывающая различные процессы получения металлов из руд или других материалов, а также процессы, способствующие улучшению свойств металлов и сплавов.

Оно включает в себя:

- шахты и карьеры по добыче руд и каменных углей;

- горно-обогатительные комбинаты, где обогащают руды, подготавливая их к плавке;

- коксохимические заводы, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов;

- энергетические цехи для получения сжатого воздуха, кислорода, очистки металлургических газов;

- доменные цехи для выплавки чугуна и ферросплавов или цехи для производства железорудных металлизованных окатышей;

- заводы по производству ферросплавов;

- сталеплавильные цехи для производства стали;

- прокатные цехи, в которых слитки стали перерабатывают в сортовой прокат: балки, рельсы, прутки, проволоку, лист.

Основная продукция чёрной металлургии:

- чугуны – передельный, используемый для передела на сталь, и литейный – для производства фасонных чугунных отливок на машиностроительных заводах;

- железорудные металлизованные окатыши – для выплавки стали;

- ферросплавы (сплавы железа с повышенным содержанием Mn, Si, V, Ti и т.д.) – для выплавки легированных сталей;

- стальные слитки – предназначенные для производства сортового проката, листа, труб, а также для изготовления крупных кованых валов, роторов, турбин, дисков и т.д., называемые кузнечными слитками.

Продукция цветной металлургии:

- слитки цветных металлов – для производства сортового проката (уголка, полосы, прутков). Для изготовления отливок на машиностроительных заводах.

- лигатуры (сплавы цветных металлов с легирующими элементами) – для производства сложных легированных сплавов для отливок;

- слитки чистых и особо чистых металлов – для приборостроения, электронной техники и других отраслей машиностроении.

1. Материалы для производства металлов и сплавов

Для производства чугуна, стали и цветных металлов используют:

- руду;

- флюсы;

- топливо;

- огнеупорные материалы.

Промышленная руда – это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.

Флюсы – это материалы, загружаемые в плавильную печь для образования шлаков – легкоплавких соединений с пустой породой руды или концентратом и золой топлива.

Топливо – это горючие вещества, основной составной частью которых является углерод; они применяются с целью получения при их сжигании тепловой энергии. В металлургических печах используют: кокс, природный газ, мазут, доменный (колошниковый) газ. Кокс получают из коксующихся сортов каменного угля путём сухой перегонки при Т= 1000 0 С.

Огнеупорные материалы – это материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 1580 0 С. Их применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла.

2. Производство чугуна и стали

Материалы, применяемые в доменном производстве, и их подготовка к плавке.

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

Руды: Железные руды содержат (55…60%) железа в различных соединениях (оксидов, гидроксидов, карбонатов и др.), а также пустую породу.

Марганцевые руды применяют для выплавки сплава железа с марганцем – ферромарганца, а также передельный чугунов. Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов. Комплексные руды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды, хромоникелевые руды, железованадиевые руды.

Топливо: кокс – для получения необходимой температуры и создавать условия для восстановления железо из руды; в целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом.

Флюсы: это известняк CaCО3 или доломитизированный известняк, содержащий CaCО3 и МgСО3. Это необходимо для удаления серы из металла, в который она переходит из кокса и железной руды при плавке. Для нормальной работы доменной печи шлак должен быть достаточно жидкотекучим при температуре 1450 0 С.

Подготовка руд к доменной плавке.

Цель этой подготовки – увеличить содержание железа в шихте и уменьшение в ней вредных примесей – серы, фосфора, а также повышение однородности по кусковатости и химическому составу:

- дробление и сортировка руд по крупности служат для получения кусков оптимальной для плавки величины;

- обогащение руды:гравитация (отсадка) – это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда. Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы;

- окускование проводят для переработки концентратов, полученных после обогащения, в кусковые материалы необходимых размеров;

Применяют два способа окускования.

- Агломерация – это спекание мелкой шихты, удаление серы и мышьяка. Получается кусковой пористый офлюсованный материал – агломерат.

- Окатывание – это окатывание шихты из измельчённых концентратов, флюса, топлива, всё это увлажняют, и при обработке во вращающихся барабанах получают шарики-окатыши диаметром до 30 мм.

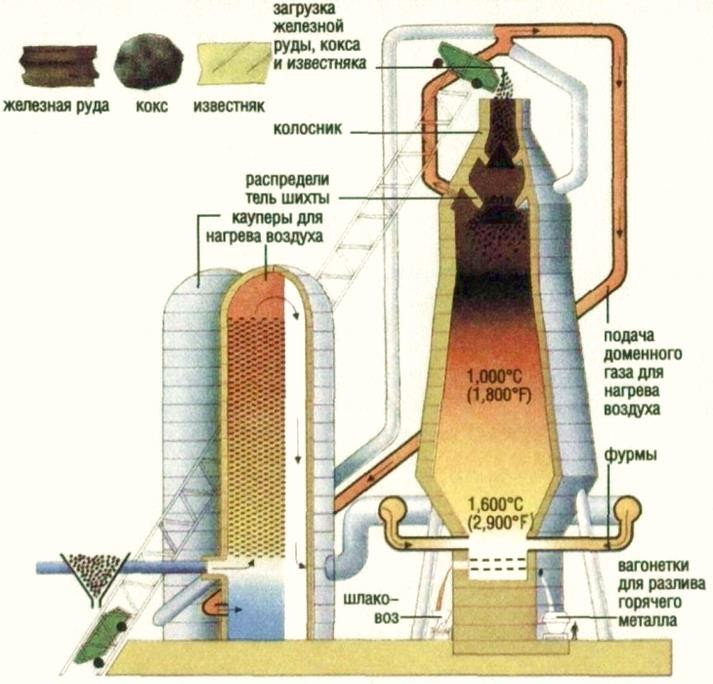

Выплавка чугуна.

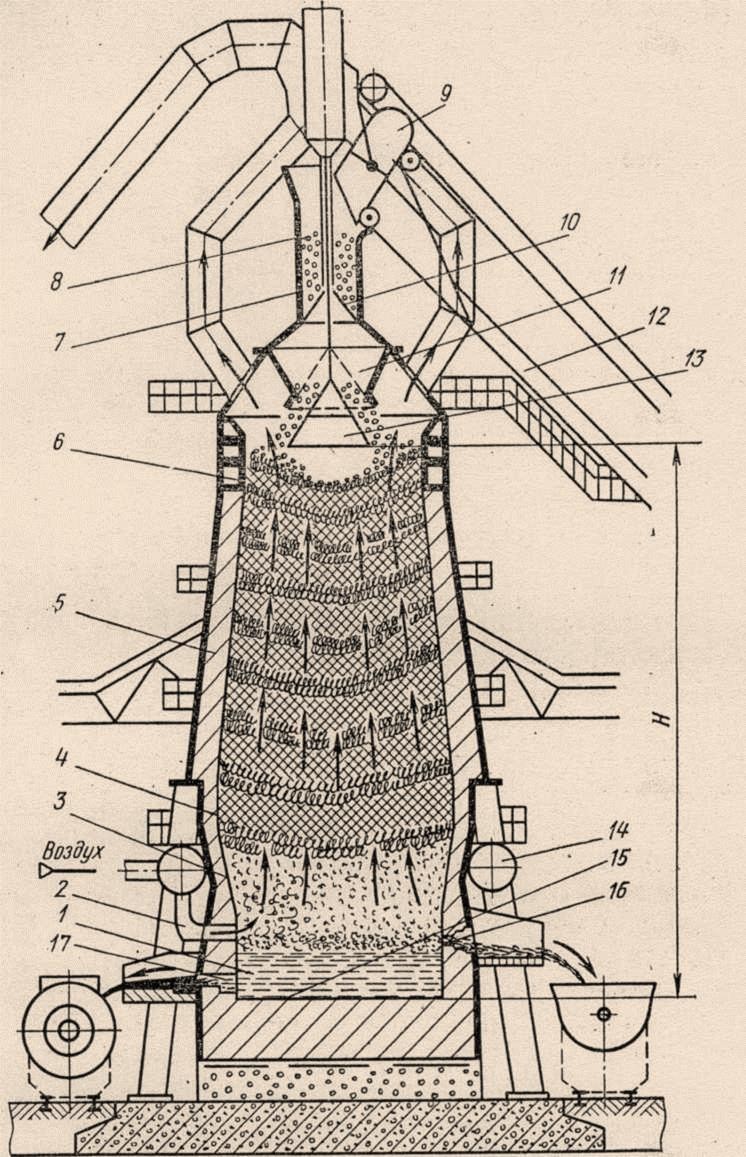

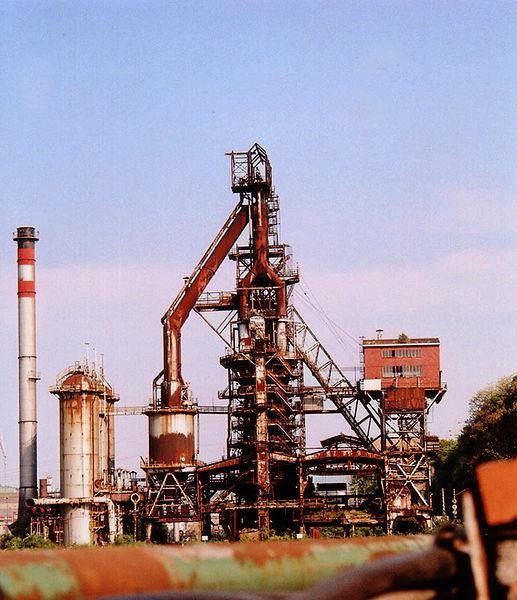

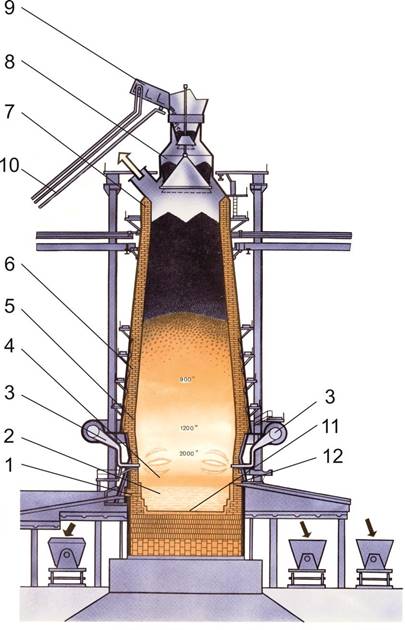

Чугун выплавляют в печах шахтного типа – домнах (рис. 1). Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом, выделяющимся при сгорании топлива в печи и твёрдым углеродом, выделяющимся при сгорании топлива в печи. На рис. — фотография домны шахтного типа.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объём печи был заполнен. Полезный объём печи – это объём, занимаемой шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объём 2000…5000 м 3 . Полезная высота Н доменной печи достигает 35м.

Эффективность работы доменной печи характеризуется пребыванием шихты в доменной печи (5 – 6 ч) и длительностью компании (5 – 6 лет и более непрерывной работы).

Физико-химические процессы доменной плавки.

Условно процессы, протекающие в доменной печи, разделяют на:

-

- горение топлива;

- разложение компонентов шихты;

- восстановление железа;

- науглероживание железа;

- восстановление марганца, кремния, фосфора, серы;

- шлакообразования;

Горение топлива. Вблизи фурм углерод кокса, взаимодействует с кислородом воздуха, сгорает. При этом в печи несколько выше уровня фурм развивается температура выше 2000 0 С.

Восстановления железа. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре 500…570 0 С начинается восстановление оксидов железа. Восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий – от высшего оксида к низшему:

Науглероживание железа. В шахте доменной печи наряду с восстановлением железа происходит и его науглероживание при взаимодействии с оксидом углерода (СО2), коксом, сажистым углеродом. Это приводит к образованию жидкого расплава, который каплями начинает стекать в горн.

Таким образом, в результате процесса восстановления оксидов железа, части оксидов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Mn, Si, P, S в доменной печи образуется чугун.

Образование шлака. Шлакообразования активно происходит в распаре после окончания процессов восстановления железа путём сплавления флюсов, добавляемых в доменную печь для обеспечения достаточной жидкотекучести при температуре 1400…1500 0 С, оксидов пустой породы и золы кокса. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3…4 ч, а шлак 1…1,5 ч. Чугун транспортируют в кислородно-конверторные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Рис. 1. Устройство доменной печи: 1 – горн; 2 – воздухопровод; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – приёмная воронка; 8 – засыпной аппарат; 9 – вагонетка; 10 – малый конус; 11 – чаша; 12 – мост; 13 — большой конус (предотвращает выход газов из доменной печи в атмосферу).

Для равномерного распределения шихты в доменной печи малый конус и приёмная воронка после очередной загрузки поворачиваются на угол, кратный 60 о .

Рис. Домна шахтного типа

Продукты доменной плавки.

Чугун – основной продукт доменной плавки:

- передельный чугунвыплавляют для передела его в сталь в конверторах или в мартеновских печах. Он содержит 4…4,4% С, 0,6…0,8%Si, 0,25…1,5%Mn, 0,15…0,3%P и 0,03…0,07%S.

- литейный чугуниспользуют на машиностроительных заводах при производстве фасонных отливок. Кроме чугуна в доменной печи выплавляют ферросплавы доменные – сплавы железа с кремнием, марганцем и другими элементами, применяемые для раскисления и легирования стали;

- побочные продуктыдоменной плавки – шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

На рис. 3 показан выпуск чугуна из домны.

Рис. 3. Выпуск чугуна из домны в ковши

Производство стали.

Сущность процесса. Сущность любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путём их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне.

Процессы выплавки стали осуществляют в несколько этапов. Первый этап – расплавление шихты и нагрев ванны жидкого металла.

На этом этапе температура металла невысока; интенсивно происходит окисление железа, образования оксида железа и окисление примесей Si, P, Mn. Наиболее важная задача этого процесса – удаления фосфора (одной из вредных примесей стали).

Второй этап – «кипение» металлической ванны – начинается по мере её прогрева до более высоких, чем на первом этапе температур. Кипения ванны, является главным в процессе выплавки, стали.

В этот же период создаются условия для удаления серы из металла. Чем выше температура, тем больше количество FeS растворяется в шлаке, т.е. больше серы переходит из металла в шлак.

Третий этап (завершающий) – раскисления стали – заключается в восстановлении оксида железа, растворённого в жидком металле.

При плавке повышения содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Сталь раскисляют двумя способами:

- осаждающим;

- диффузионным.

Осаждающее раскисления осуществляют введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия). В результате восстанавливается железо, а образующиеся оксиды марганца, кремния и алюминия удаляются в шлак.

Диффузионное раскисления осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелкоразмельчённом виде загружают на поверхность шлака.

В зависимости от степени раскислённости выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше. Кипящая сталь раскисленна в печи не полностью. Её раскисления продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, который содержатся в металле. Газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений – продуктов раскисления, поэтому

обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскислённость между спокойной и кипящей.

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав.

Легирующие элементы (Ni, Co, Mo, Cu), сродство к кислороду у которых меньше, чем у железа, при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда непосредственно в ковш.

Технологические процессы производства стали.

Стали производят в различных по принципу действия металлургических агрегатах: кислородных конвертерах, электрических и индукционных печах и др.

Производство стали в кислородных конвертерах.

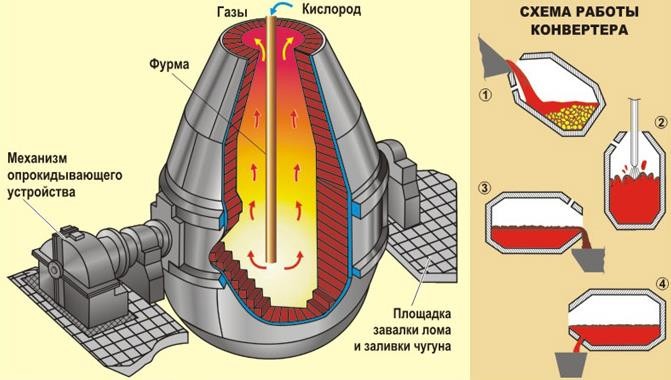

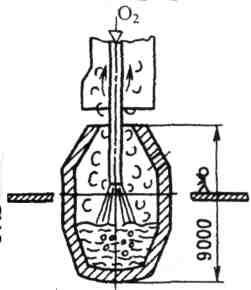

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой (магнезит и доломит) и продувкой кислородом через водохлаждаемую форму (рис 4.).

Перед плавкой конвертер наклоняют (рис. 4,1) через горловину с помощью завалочных машин загружают скрап, заливают чугун при температуре 1250 – 1400 о С. После этого конвертер поворачивают в вертикальное рабочее положение, внутрь его водоохлаждаемую форму и через неё подают кислород под давлением 0,9 – 1,4 МПа. Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду (рис. 4,2). Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400 о С.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 4, 3).

При выпуске стали из конвертера её раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак (рис. 4,4).

Вместимость конвертера 70 – 350 т расплавленного чугуна.

Рис 4. Последовательность технологических операций при выплавке стали в кислородных конвертерах

Шихтовыми материалами кислородно-конвертерного процесса являются:

- жидкий чугун;

- стальной лом (не более 30%);

- известь для наведения шлака;

- железная руда;

- боксит (Al2O3) и плавиковый шпат (СaP2), для разжижения шлака.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием СaO и FeO, перемешиванию металла и шлака создаются условия для удаления из металла фосфора в начале продувки ванны кислородом, когда её температура ещё не высока. В чугунах, перерабатываемых в конвертерах, не должно быть более 0,15% Р и 0,07% S.

В кислородных конвертерах выплавляют: конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко-окисляющие легирующие элементы, поэтому в них выплавляют низколегированные (до 2– 3% легирующих элементов) стали. Легирующие элементы вводят в ковш, расплавив их в электропечи, или твёрдые ферросплавы, вводят в ковш перед выпуском из него, стали. Плавка в конвертерах вместимостью 130 – 300 т заканчивается через 25 – 30 мин.

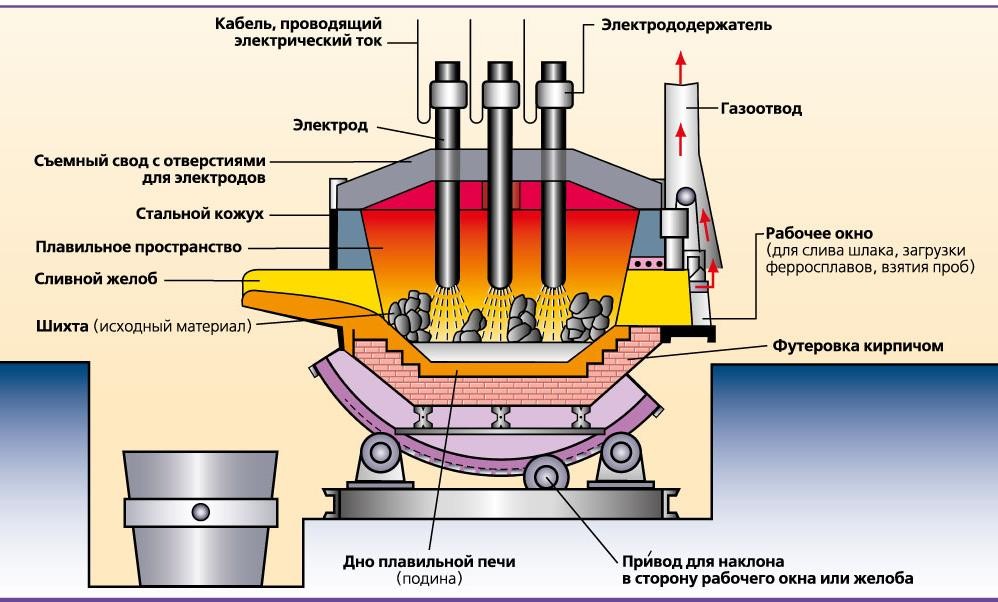

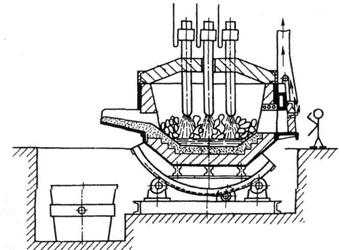

Производство стали в электропечах.

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавая окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений – продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

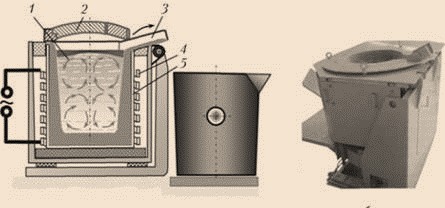

Для плавки стали используют дуговые и индукционные печи (рис. 5).

Рис 5. Схема дуговой плавильной электропечи

Дуговая плавильная печь работает на трёх фазном переменном токе. Электрический ток от трансформатора мощностью 25 – 45 кВ *А. Рабочее напряжение 160 – 600 В, сила тока 1 – 10 кА. Во время работы печи длина дуги регулируется автоматически, путём перемещения электродов. На рис. 6 изображена дуговая плавильная печь.

Рис. 6. Дуговая плавильная электропечь постоянного тока

Рис. 7. Выпуск стали из дуговой плавильной электропечи

Вместимость этих печей 0,5 – 400 т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют, конечную стадию раскисления, стали алюминием и силикокальцием и выпускают металл из печи в ковш рис. 7.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

Индукционная тигельная плавильная печь (рис 8).

Через индуктор (4) от генератора промышленной частоты (50 Гц) или от генератора высокой частоты (500 – 2500 Гц) проходит однофазный переменный ток. Ток создаёт переменный магнитный поток, пронизывающий куски металла в тигле. Переменный магнитный поток наводит в них мощные вихревые токи Фуко (1), нагревающие металл до расплавления и необходимых температур перегрева. Тигель изготовляют из основных или кислых огнеупоров (5). Вместимость тигля 60 кг – 25 т. (2) – свод тигельной печи. (3) – горловина для слива металла.

Рис 8. Схема индукционной тигельной плавильной печи

Индукционные печи обладают преимуществами перед дуговыми печами: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум.

Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания в них металлургических процессов между металлом и шлаком.

В индукционных печах с основной футеровкой выплавляют, высококачественные легированные, стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой – конструкционные, легированные стали.

При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы проводятся без нарушения вакуума в камере. Таким способом получают сплавы высокого качества с малым содержанием газов, неметаллических включений, сплавы, легированные любыми элементами. На рис. 9. изображена индукционная тигельная плавильная печь.

Рис. 9. Индукционная тигельная плавильная печь

На рис. 10 зафиксирован рабочий момент плавки стали в индукционной тигельной плавильной печи.

Рис. 10. Плавка стали в индукционной тигельной плавильной печи

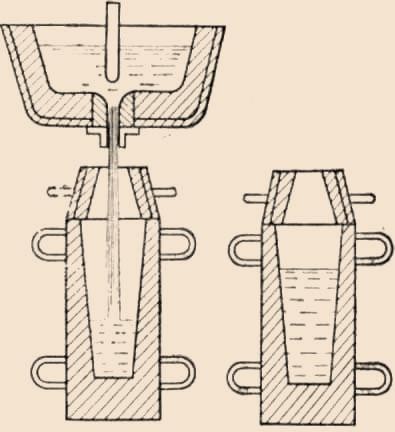

Разливка стали (рис. 11; 12; 13).

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

Рис. 11. Схема разливки стали сверху непосредственно из ковша

Рис. 12. Сифонная разливка стали: где 1— ковш, 2 — центровой литник, 3— сифонные кирпичи, 4— поддон, 5 — изложницы, 6 — шлакоуловители, 7 — огнеупорная масса

Сверху отливаются слитки крупного развеса (до 200 т), а также некоторые сорта легирован стали (быстрорежущей, шарикоподшипниковой и др.), в которых допустимо минимальное содержание неметаллических включений.

По сифонному способу из ковша 1 через центровой литник 2 одновременно заливается в зависимости от развеса слитков от двух до 60—

100 изложниц. При этом металл, проходя по центровому литнику 2, поступает по системе каналов, образованных специальными сифонными кирпичами 3 в чугунном поддоне 4, к каждой изложнице 5. Преимущества сифонного способа: можно отливать одной струей большое число слитков, поверхность слитков получается чистой, вследствие уменьшения высоты и объема усадочной раковины можно получить качественные слитки развесом до 20—30 г стали. Недостаток сифонной разливки — трудоемкая работа по сборке изложниц под разливку и большой расход металла на литники. Поэтому при разливке дорогостоящих сталей этот способ не применяют.

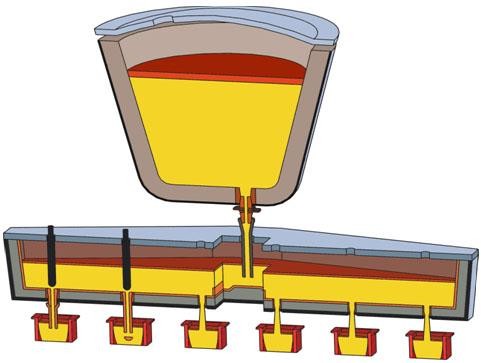

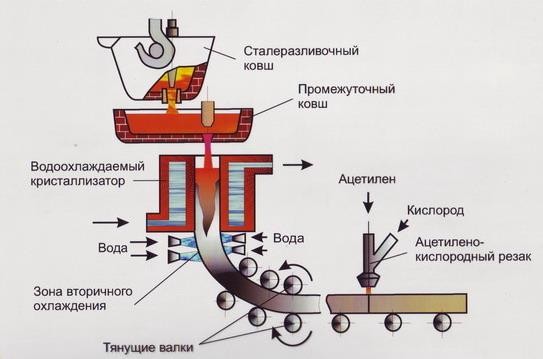

Прогрессивным способом является непрерывная разливка стали (рис. 13).

Металл из ковша заливается непрерывной струей в промежуточное устройство, а из него поступает в охлаждаемые водой кристаллизаторы, в которые предварительно закладываются стальные заготовки, образующие дно. При соприкосновении жидкого металла с этими заготовками

(затравками) и стенками кристаллизаторов начинается быстрое затвердевание его, еще более усиливающееся при проходе через зону вторичного охлаждения. Затвердевшая заготовка вытягивается роликами, действующими от специального механизма к тележкам газорезок, разрезается на куски, а затем по конвейеру поступает в прокатный цех. Применение способа непрерывной разливки стали позволяет сократить отходы металла с 15—20% при обычной разливке до 3—5%, т. е. в 5 раз.

Рис. 13. Схема машины непрерывного литья заготовок (МНЛЗ) Изложницы – чугунные формы для изготовления слитков (квадратных,

прямоугольных, круглых или многогранных поперечных сечений). Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготовляют трубы, колёса. Многогранные слитки используют для поковок.

Для прокатки отливают слитки массой 200 кг – 25 т; для поковок – массой 300 т и более. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные стали – в слитки массой 500 кг – 7 т, а некоторые сорта высоколегированных сталей – в слитки массой в несколько килограммов.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что позволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

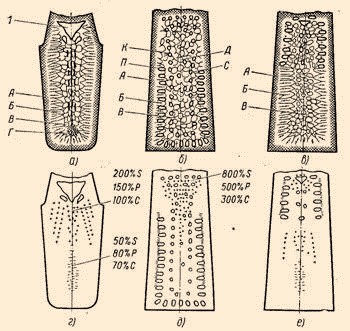

Строение слитка.

Залитая в изложницы сталь отдаёт теплоту её стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твёрдой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается вблизи его продольной оси.

Сталь затвердевает в виде кристаллов древовидной формы – дендритов.

Размеры и формы дендритов зависят от условий кристаллизации (рис. 14).

Рис. 14. Схема строения стальных слитков: а, г – спокойная сталь; б, д – кипящая сталь; в, г – полуспокойная сталь;

А – тонкая наружная корка мелкозернистых кристаллов; Б – зона крупных столбчатых кристаллов (дендриты); В – зона крупных неориентированных кристаллов; Г – мелкокристаллическая зона у донной части слитка.

Спокойная сталь затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина, а в средней – усадочная осевая рыхлость.

Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твёрдое. Ликвация бывает двух видов – дендритная и зональная.

Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита) – центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора – 1,2 раза, а углерода уменьшается почти наполовину.

Зональная ликвация – неоднородность состава стали в различных частях слитка. В верхней части из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней части – уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и под прибыльную часть слитка, а также донную его часть при прокатке отрезают.

В слитках кипящей стали не образуется усадочные раковины: усадка стали, рассредоточена по полостям газовых пузырей, возникающих при кипении, стали, в изложнице. При прокатке слитка газовые пузыри завариваются.

Полуспокойная сталь сохраняет преимущества спокойной и кипящей сталей и не имеет их недостатков.

Полуспокойная сталь частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей. Ликвация в верхней части слитка полуспокойной стали меньше, чем кипящей, и близка, к ликвации спокойной стали, но слитки полуспокойной стали, не имеют, усадочных раковин.

Способы повышения качества стали.

Развития машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений.

Для повышения качества металла используют:

- обработку металлов синтетическим шлаком;

- вакуумную дегазацию металла;

- электрошлаковый переплав (ЭШП);

- вакуумно-дуговой переплав (ВДП);

- переплав металла в электронно-лучевых и плазменных печах и др.

Обработка металла синтетическим шлаком заключается в следующем – смешивают жидкий шлак с жидкой сталью, происходит

реакция, при которой уменьшается содержание серы, кислорода и неметаллических включений в стали. Повышается её пластичность и прочность. Такие стали используют для изготовления ответственных деталей машин.

Вакуумирование стали проводят для понижения концентрации кислорода, водорода, азота и неметаллических включений. Для вакуумирования используется различные способы, например, вакуумирование в ковше, циркуляционное и поточное вакуумирование, струйное и порционное вакуумирование и др.

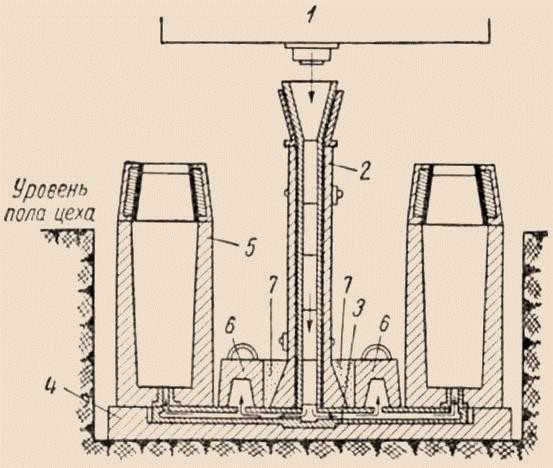

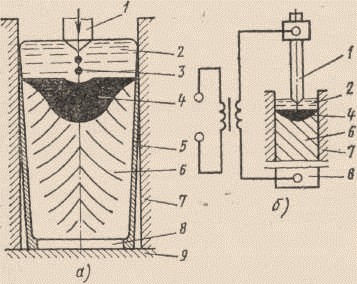

Электрошлаковый переплав (рис. 15). ЭШП применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через неё электрического тока. Электрический ток подводится к переплавляемому электроду, погружённому, в шлаковую ванну, и к поддону, установленному в водоохлаждаемом металлическом кристаллизаторе, в котором находится затравка. На рис. 16. изображена установка электрошлакового переплава стали.

Рис. 15. Схема электрошлакового переплава расходуемого электрода: а – кристаллизатор; б – включение установки 1 – электрод; 2 – шлаковая ванна; 3 – капли металла; 4 – металл; 5 – корка; 6 – слиток; 7 – кристаллизатор; 8 – затравка; 9 – поддон.

Рис. 16. Установка электрошлакового переплава стали

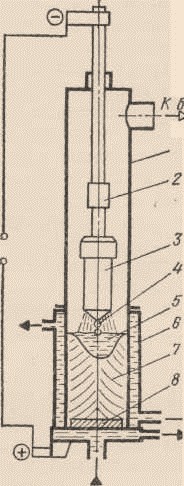

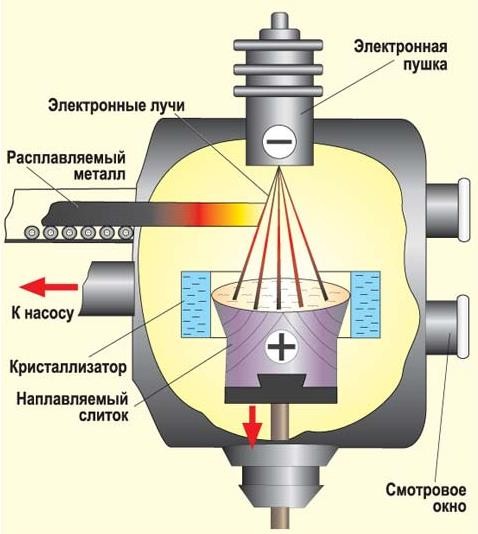

Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включении. Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. На рис. 17. изображена схема на рис. 18. установка вакуумно-дуговой переплавки стали.

Рис. 17. Схема вакуумно-дуговой переплавки: 1 – корпус; 2 – водоохлаждаемый шток; 3 – электрод-катод; 4 – капли жидкого металла; 5 – жидкий металл; 6 – изложница; 7 – слиток; 8 – затравка-анод

В зависимости от требований, предъявляемых к получаемому металлу, расходуемый электрод изготовляют механической обработкой слитка, выплавленного в электропечах или в установках ЭШП.

Слитки ВДП содержат мало газов, неметаллических включений, отличаются высокой равномерностью химического состава, повышенными механическими свойствами. Из них изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 т.

Рис. 18. Установка вакуумно-дугового переплава стали

Плавку в электронно-лучевых печах (рис. 19) применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сплавов и сталей.

Вакуум внутри печи, большой перегрев, вызванный пучком электронов, направленный на металл, и высокие скорости охлаждения слитка способствуют удалению газов и примесей, получению металла особо высокого качества. Однако при переплаве шихты, содержащей легко испаряющие элементы, изменяют химический состав металла.

Рис. 19 Схема электронно-лучевой печи

Плавку стали в плазменно-дуговых печах (рис. 20.), применяют для получения высококачественных, сталей и сплавов.

Источник теплоты – низкотемпературная плазма (30000 о С), получаемая в плазменных горелках. В этих печах можно создавать нейтральную среду заданного состава (аргон, гелий). Плазменно-дуговые печи позволяют быстро расплавить шихту, а в нейтральной газовой среде происходит дегазация выплавляемого металла, легкоиспаряющие элементы, входящие в его состав, не испаряются.

Рис. 20. Установка плазменно-дуговой печи

3. Производство цветных металлов

Производство меди.

Медь получают главным образом пирометаллургическим способом. Пирометаллургия – это совокупность металлургических процессов, протекающих при высоких температурах. Производство меди из медных руд включает в себя их обогащение, обжиг, плавку на полупродукт – штейн, выплавку из штейна черновой меди (конвертирование) и её очистку от примесей (рафинирование).

Для производства меди применяют медные руды, содержащие 1 – 6% Сu, а также отходы меди и её сплавы.

Черновая медь содержит 98,4 – 99,4% Сu и небольшое количество примесей. Эту медь разливают в изложницы. Черновую медь рафинируют для удаления вредных примесей и газов.

После огневого рафинирования получают медь чистотой 99 – 99,5% (рис. 21.). Из неё отливают чушки для выплавки сплавов меди (бронзы и латуни) или плиты для электролитического рафинирования. Электролитическое рафинирования ведут для получения чистой меди от примесей (более 99,5%Cu).

Рис. 21. Производство рафинированной меди

Производство алюминия.

Основным способом производства алюминия в настоящее время является электролитический. Электролиз – это совокупность процессов электрохимического окисления – восстановления, происходящих на погруженных в электролит электродов при прохождении электрического тока.

Основное сырьё для производства алюминия – алюминиевые руды: бокситы, нефелины, алуниты, каолины.

Производство алюминия включает в себя:

-

-

- получение безводного, свободного от примесей оксида алюминия (Al2O3 глинозёма). Глинозём получают из бокситов путём их обработки щёлочью;

- получение криолита из плавикового шпата 2H3AlF6;

- электролиз глинозёма в расплавленном криолите;

В процессе электролиза алюминий собирается на дне ванны под слоем электролита. Его периодически извлекают, используя специальное устройство. Для нормальной работы ванны на её дне оставляют немного алюминия рис. 22.

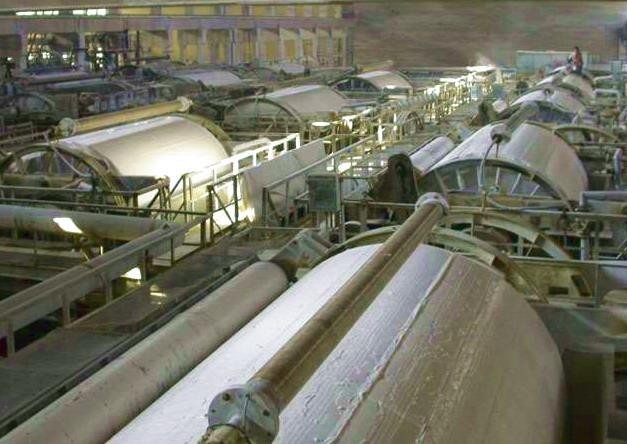

Алюминий, полученный электролизом, называют алюминием-сырцом. В нём содержатся металлические и неметаллические примеси, газы. Примеси удаляют рафинированием, для чего продувают хлор через расплав алюминия. Затем жидкий алюминий выдерживают в ковше или в электропечи в течение 30 – 45 мин при температуре 690 – 730 о С для всплывания неметаллических включений и выделения газов из металла. После рафинирования чистота первичного алюминия составляет 99,5 – 99,85%. На рис. 23. фотография Уральского алюминиевого завода.

Рис. 22. Производство алюминия

Рис. 23. Уральский алюминиевый завод

Производство магния.

Для производства магния наибольшее распространение получил электролитический способ (рис. 24).

Рис. 24. Схема производства магния

Основным сырьём для получения магния является карналлит, магнезит, доломит, бишофит.

Производство магния включает в себя:

- получение чистых безводных солей магния (хлористого магния MgCl2);

- электролиз этих солей в расплавленном состоянии, получение чернового магния в котором содержится 5% примесей;

- рафинирование чернового магния, т.е. переплавляют его с флюсами при температуре 700…750 о С и перемешивают. Неметаллические примеси переходят в шлак. Затем печь охлаждают до температуры 670 о С, и магний разливают в изложницы на чушки.

Производство титана.

Титан получают магниетермическим способом. Производство титана включает в себя:

- обогащение титановых руд;

- выплавку из них титанового шлака с последующим получением из него четырёххлористого титана;

- восстановление из последнего металлического титана магнием.

Сырьём для получения титана являются титаномагнетитовые руды, из которых выделяют ильменитовый концентрат (TiO2, FeO, Fe2O3 и пустая порода). Название этот концентрат получил по наличию в нём минерала ильменита FeO… TiO2.

Ильменитовый концентрат плавят в смеси с древесным углём, антрацитом, где оксиды железа и титана восстанавливаются. Полученный титановый шлак подвергают хлорированию в специальных печах. Далее полученный четырёххлористый титан смешивают с чушковым магнием в реакторах (рис. 25) при температуре 950 – 1000 о С и происходит его восстановление. Получается пористая масса – губка.

Титановую губку плавят методом ВДП. Вакуум в печи предохраняет титан от окисления и способствует очистке его от примесей. Полученные слитки титана имеют дефекты, поэтому их вторично переплавляют, используя как расходуемые электроды. В результате этого чистота титана составляет 99,6 – 99,7%. После вторичного переплава слитки (рис. 26) используют для обработки давлением. На рис. 27 показано изделие полученное из титана.

Рис. 25. Реакторы для восстановления четырёххлористого титана

Технологии металлургического производства

1.1 Структура и продукция металлургического производства

Металлы и сплавы на их основе являются основными конструкционными материалами, основой современного машинои приборостроения. Объем производства черных и цветных металлов и сплавов всегда является важнейшим показателем уровня развития экономики, мощи и обороноспособности государства [6].

Металлургия – наука об извлечении металлов из природных соединений (руд) и дальнейшей их переработке с целью придания металлу определенных свойств.

Различают черную металлургию, занимающуюся производством железа и его сплавов, и цветную – производство всех остальных металлов и их сплавов.

Металлургическое производство – сложная система производств, базирующихся на месторождении руд, коксующихся углей, энергетических комплексах.

Структура металлургического производства включает: шахты и карьеры по добыче руд и каменных углей; горно-обогатительные комбинаты (ГОК), где обогащают руды, подготовляя их к плавке; коксохимические заводы, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов; энергетические цеха для получения сжатого воздуха и кислорода, очистки металлургических газов; доменные цеха для выплавки чугуна и ферросплавов; сталеплавильные цеха (мартеновские, конвертерные, электроплавильные) для производства стали; прокатные цеха для переработки выплавленного металла в сортовой, трубный, листовой и специальный прокат.

Основная продукция черной металлургии: передельный (белый) чугун для переработки на сталь; литейный (серый) чугун для получения фасонных отливок на машиностроительных заводах; ферросплавы (ферромарганец, ферросилиций, феррованадий и другие) для выплавки легированных сталей; стальные слитки для производства проката; кузнечные слитки для изготовления крупных кованых валов, роторов турбин, дисков и т.п.

Продукция цветной металлургии: слитки (чушки) цветных металлов для прокатки различных профилей; лигатуры – сплавы из цветных металлов для получения легированных сплавов; слитки чистых и особо чистых металлов для приборостроения, электронной техники и других отраслей.

Для производства чугуна, стали и цветных металлов используют руду, флюсы, топливо и огнеупорные материалы.

Промышленной рудой называют горную породу, из которой на данном уровне целесообразно извлекать металлы или их соединения. Например, в настоящее время целесообразно извлекать металлы, если их содержание в руде составляет: железа не менее 30–60 %, меди 1–6 %, молибдена 0,005–0,02 %.

Бедные руды обогащают на ГОКах, то есть удаляют из руды часть пустой породы и получают концентрат с повышенным содержанием металла.

Флюсы – это материалы, загружаемые в плавильную печь для образования легкоплавкого соединения (сплавления) пустой породы, золы из топлива и других веществ, которые нужно удалить из конечного продукта. Такое соединение называется шлаком. Обычно шлак легче металла, располагается в печи сверху (всплывает) и может быть удален (слит) в процессе плавки. Шлак защищает расплавленный металл от контакта с воздухом и печными газами. Шлак бывает кислым, если в его составе преобладают кислотные оксиды (SiO2; Р2О5) и основным, если преобладают основные оксиды (CaO; MgO; FeO).

Топливом в металлургических печах служат кокс, природный газ, мазут, печные газы. Кокс получают на коксохимических заводах путем сухой перегонки при температуре 10000С (без доступа воздуха) каменного угля специальных коксующихся сортов.

Огнеупорные материалы применяют для внутренней облицовки (футеровки) металлургических печей и ковшей для расплавленного металла. По химическим свойствам огнеупоры разделяют на кислые, основные и нейтральные. Кислые огнеупоры содержат большое количество кремнезема SiO2 (динасовые, кварцеглинистые, кварцевый песок). Основные огнеупоры содержат основные оксиды CaO, MgO (магнезитовый, магнезитохромитовый кирпич). Нейтральные огнеупоры состоят из оксидов Al2O3; Cr2O3 (шамотный кирпич, высокоглиноземный, углеродистые блоки из графита).

При высоких температурах футеровка печи взаимодействует с флюсами и шлаками, поэтому в основной печи нельзя применять кислые флюсы и наоборот, в печи с кислой футеровкой – основные флюсы, так как это приведет к разрушению футеровки печи.

1.2 Производство чугуна

Для выплавки чугуна в доменных печах используют железные руды, топлива и флюсы.

Железные руды содержат железо в различных соединениях (чаще всего оксидах и карбонатах): магнитный железняк Fe3O4 (50–70% Fe); красный железняк Fe2O3 (50–60% Fe); бурый железняк, содержащий гидраты оксидов железа Fe2O3·H2O (30–50% Fe); шпатовый железняк FeCO3 (30–50% Fe).

Топливом для доменной плавки служит кокс, позволяющий получить необходимую температуру и создать условия для восстановления железа из руды. В целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом.

Флюсом при доменной плавке служит известняк CaCO3. Это необходимо для удаления серы и фосфора из металла, в который они переходят из кокса и руды.

Сущность выплавки чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твердым углеродом, выделяющимися при сгорании топлива в печи.

Доменная печь (рисунок 1.1) имеет стальной кожух, выложенный внутри шамотным кирпичом. Рабочее пространство печи включает колошник, шахту, распар, заплечики, горн, лещадь. В верхней части колошника находится засыпной аппарат, через который в печь загружают шихту [6].

При работе печи шихта, проплавляясь, опускается вниз. В верхней части горна находятся фурмы, через которые в печь поступает горячий воздух (дутье), необходимый для горения топлива.

Воздух нагревается (для уменьшения потерь тепла и снижения расхода кокса) в воздухонагревателях за счет тепла отходящих из домны горячих газов. Воздухонагревателей три: один подает горячий воздух в домну, второй в это время сам нагревается, третий находится в резерве (или на ремонте). Периодически воздухонагреватели переключаются.

Вблизи фурм углерод кокса, взаимодействуя с кислородом дутья, сгорает. В результате выделяется теплота и образуется газовый поток, содержащий CO, CO2, N2, H2, CH4 и другие газы.

Горячие газы, поднимаясь навстречу опускающейся шихте, нагревают ее, охлаждаясь у колошника до температуры 300–4000С (в районе фурм температура достигает 20000С). При нагреве шихты до температуры 5700С начинается восстановление оксидов железа. По признаку убывания кислорода оксиды железа можно расположить в следующий ряд:

Восстановление оксидов до чистого железа идет по следующим реакциям:

Аналогично восстанавливаются марганец, кремний, фосфор, сера, содержащиеся в руде, топливе, флюсах, огнеупорах.

Часть серы благодаря основному флюсу переводится в шлак

FeS + CaO → CaS + FeO.

На уровне распара и заплечиков железо (точнее сплав железа с углеродом, марганцем, кремнием, фосфором, серой) расплавляется и каплями, протекая по кускам кокса и насыщаясь углеродом, стекает на лещадь печи. Шлак, имея меньшую плотность, располагается сверху металла (всплывает).

Чугун выпускают через чугунную летку каждые 3–4 часа, а шлак через шлаковую летку (она расположена выше чугунной) каждые 1–1,5 часа.

Основной продукцией доменной плавки является чугун (передельный или литейный) разного химсостава (например, 4–4,5% С; 0,8–1,2% Si; 0,15–0,3% Р; 0,03–0,07% S), а также ферросплавы (ферросилиций, ферромарганец, феррохром, феррованадий и др.).

Побочные продукты доменного процесса – шлак (дорожное строительство, шлаковата, цемент, шлакоблочные изделия и пр.) и доменный газ (топливо для воздухонагревателей, для отопления и т.п.).

Доменная печь – агрегат непрерывного действия. Она с момента ввода в эксплуатацию (задувки) работает непрерывно от 5–7 до 12-15 лет. В технической литературе описан случай, когда домна проработала непрерывно 38 лет.

При остановке печи на ремонт прекращают засыпку материалов. Оставшаяся шихта опускается вниз, верхняя часть печи, освобождаясь, сильно нагревается горячими газами. Для предохранения засыпных устройств от разрушения их необходимо интенсивно охлаждать.

Рисунок 1.1 – Устройство доменной печи: 1 – чугунная летка, 2 – горн, 3 – фурмы, 4 – заплечики, 5 – распар, 6 – шахта, 7 – колошник, 8 – засыпной аппарат, 9 – вагонетка подъемника, 10 – мост, 11 – лещадь, 12 – шлаковая летка, [6]

1.3 Производство стали

Сущность передела чугуна в сталь заключается в снижении содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными исходными материалами для производства стали служат передельный (белый) чугун и стальной лом (скрап). Сталь отличается от чугуна значительно более низким содержанием углерода и примесей (таблица 1.1).

Таблица 1.1 – Химический состав чугуна и стали, %

Нагрев в процессе выплавки стали осуществляется двумя способами:

а) внешним теплом, вводимым в плавильное пространство печи (мартеновская, электропечь). Так можно перерабатывать жидкий и твердый чугун, а также скрап в любом количестве;

б) химическим теплом, получаемым от реакции окисления примесей в чугуне (конвертеры). В этом случае чугун должен быть жидким, а количество скрапа ограничено (не более 30% от массы загрузки агрегата).

Окислителем служат технически чистый кислород, продуваемый через жидкую массу чугуна, а также железная руда и окалина.

Процесс может быть основным (достаточно полно удаляются сера и фосфор, но трудно раскислить сталь непосредственно в печи) или кислым (сталь очень полно раскисляется, но сера и фосфор не удаляются). При использовании основного процесса раскисление возможно только в ковше.

При окислении примесей кислородом выделяется большое количество тепла, поэтому при продувке жидкого чугуна не только не нужно применять внешние источники нагрева, а наоборот приходится охлаждать агрегаты во избежание перегрева.

Основные реакции окисления примесей:

2Fe + O2 = 2FeO + 264 кДж; FeO + C = CO + Fe — 154 кДж;

2FeO + Si = SiO2 + 2Fe + 330 кДж;

5FeO + 2P = P2O5 + 5Fe + 226 кДж; FeO + Mn = MnO + Fe + 123 кДж.

Нерастворимые соединения в зависимости от плотности будут переходить либо в шлак, либо в металл. Изменяя состав шлака можно добиться того, что нежелательные примеси (например, вредные сера и фосфор) будут удаляться из металла в шлак. Например, сера, входящая в сталь в виде сульфида FeS, растворяется в основном шлаке:

FeS + CaO = CaS + FeO.

Таким образом, регулирование состава шлака с помощью флюсов является одним из основных путей управления металлургическим процессом.

Завершающим этапом выплавки стали является ее раскисление (восстановление железа из оксида FeO). Раскисление осуществляют введением в жидкую сталь раскислителей (ферромарганца, ферросилиция, алюминия) непосредственно в сталеплавильном агрегате (при использовании кислого процесса) и (или) в ковше при разливке (в любом процессе). Сталь выпускают спокойной или кипящей, иногда – полуспокойной. Готовую сталь разливают в изложницы. В настоящее время сталь выплавляется в мартеновских печах, конвертерах и электропечах.

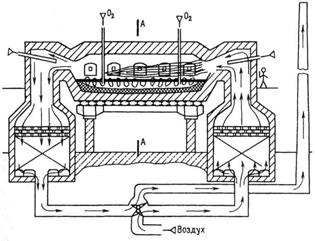

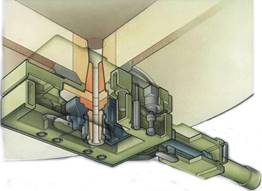

Рисунок 1.2 – Сталеплавильные агрегаты:

а) мартеновская печь; б) кислородный конвертер; в) дуговая электрическая печь

Мартеновская печь (рисунок 1.2, а) – пламенная отражательная регенеративная печь. Она имеет плавильное пространство, ограниченное сверху сводом, снизу подом, с боков – стенками, имеющими загрузочные окна. Футеровка печи может быть кислой или основной. В нашей стране работают мартеновские печи вместимостью 200–900 тонн жидкой стали.

Отапливается печь газом (реже мазутом). Смесь газа и воздуха подогревается в регенераторах (их два – один нагревает смесь газа и воздуха, а второй – нагревается сам отходящими газами) и поджигается, образуя факел. Факел имеет температуру 1700–18000С и нагревает футеровку печи и шихту, а также способствует окислению примесей шихты при плавке.

В зависимости от состава шихты, используемой при плавке различают:

1) скрап-процесс, при котором шихта состоит из стального лома (скрапа) и твердого чушкового чугуна. Такой процесс применяют на заводах, где нет доменного производства (нет жидкого чугуна), но много металлолома (то есть на машиностроительных заводах);

2) скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (до 75%), скрапа и железной руды (для окисления примесей). Преимущественно он применяется на металлургических заводах.

Наибольшее количество стали производят в мартеновских печах с основной футеровкой скрап-рудным процессом.

Кислородный конвертер (рисунок 1.2, б) – это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. Вместимость конвертера 130–350 тонн жидкого чугуна. Конвертер в процессе работы может поворачиваться на цапфах вокруг горизонтальной оси для завалки скрапа, заливки чугуна, слива стали и шлака. Шихта состоит из жидкого передельного чугуна,

стального лома (не более 30%), извести для наведения шлака, железной руды для окисления, боксита (Al2O3) и плавикового шпата (CaF2) для разжижения шлака.

Сначала конвертер наклоняют для завалки шихты, затем поворачивают в вертикальное положение и, через охлаждаемую водой фурму, подают сверху кислородное дутье. Струя кислорода (под давлением 1–1,5 МПа) вызывает перемешивание шихты и ее интенсивное окисление.

Когда содержание углерода и примесей достигает заданного значения, подачу кислорода прекращают, конвертер наклоняют и выпускают сталь в разливочный ковш, где ее раскисляют. После этого сливают шлак.

Конвертирование стали самый производительный способ (плавка длится 25–50 мин), однако трудно получить сталь строго заданного состава.

Электросталь – самая лучшая по качеству, так как в электропечах можно получить высокую температуру металла, создать окислительную, восстановительную, нейтральную атмосферу, вакуум, хорошо раскислить сталь. Поэтому электропечи используют для получения высококачественных легированных, инструментальных, специальных сталей и других сплавов. Из-за значительного расхода электроэнергии сталь получается более дорогой, чем при использовании других способов.

Плавильные печи бывают дуговыми (рисунок 1.2, в) и индукционными.

Дуговая электропечь питается трехфазным током и имеет три электрода из графитизированной массы. Между электродами и металлической шихтой возникает электрическая дуга, теплота которой передается металлу и шлаку излучением. Рабочее напряжение 150–600 В, сила тока 1000–10000 А. Футеровка печи – основная или кислая (реже).

В основной дуговой печи можно осуществить плавку двух видов:

а) без окисления примесей. По сути дела это переплав легированных отходов машиностроительных заводов. В ходе плавки удаляют вредные примеси, доводят металл до требуемого химсостава; раскисляют;

б) плавка на углеродистой шихте с окислением примесей. В печь загружают шихту: стальной лом, чушковый чугун, известь. Электроды опускают и включают ток; шихта плавится. Кислородом воздуха, оксидами шихты и окалины окисляются железо и примеси.

Оксид кальция из извести и оксиды железа образуют основной шлак, способствующий удалению фосфора и серы. После доведения металла до нужного состава сливают шлак и подают раскислители и ферросплавы (для получения легированной стали).

1.4 Основы внепечной обработки металлических расплавов

Ограниченные возможности регулирования физических и физикохимических условий протекания процессов плавки стали в сталеплавильных агрегатах, повышение требований к качеству стали, а также необходимость разработки технологии и производства стали принципиально нового качества привели к созданию новых сталеплавильных процессов, соответствующих современному уровню развития техники. Одним из элементов таких технологий является внепечная обработка стали. Обеспечивая получение не только высокого, а в ряде случаев нового качества, но и повышение производительности сталеплавильных агрегатов, внепечная обработка стали начала особенно быстро развиваться в 60-70-х годах и стала неотъемлемой частью сталеплавильного производства. Внепечная обработка стали — промежуточный передел между выплавкой стали и её разливкой — является относительно новым переделом и обязан своим развитием и успехами в первую очередь достижениям физической химии металлургических процессов и гидродинамики.

Внепечная обработка стали начала активно применяться с 60-х годов, главным образом для повышения производительности дуговых сталеплавильных печей и конвертеров, позволяя вынести часть процессов рафинирования из этих агрегатов в ковш. Однако уже начало внедрения современных процессов внепечной обработки показало, что они позволяют существенно улучшить качество стали (механические свойства, коррозионную стойкость, электротехнические показатели и др.), и получить сталь с принципиально новыми свойствами. Повышение качества стали привело к росту работоспособности машин и конструкций при уменьшении их массы. Другим важным фактором, обеспечившим этот результат, явилась возможность гарантированно получать сталь с узкими пределами содержания элементов. Это позволило уменьшить коэффициент запаса прочности, учитываемый при проектировании, с обычных 1,5 – 3,0 до 1,2 – 1,4, то есть примерно в два раза при сохранении низкого качества стали, её однородности, низкого содержания включений.

Металлургические процессы, обеспечивающие получение указанных результатов, эффективнее протекают при внепечной обработке, чем в сталеплавильных печах благодаря ряду особенностей внеагрегатной обработки [1]:

а) создание наиболее благоприятных термодинамических условий для развития данного процесса, в частности наводка шлака, обеспечивающего наиболее глубокую десульфурацию; б) увеличение скорости взаимодействия с газовой фазой или шлаком вследствие дробления металла на порции (капли) с развитой контактной поверхностью; в) повышение интенсивности массопереноса в металле вследствие его дробления на порции (капли) и, следовательно, увеличение градиента концентраций растворённых в нём элементов.

Результаты внепечной обработки определяются принятыми методами и технологией, с помощью которых она осуществляется. Новые технологии обработки металла как в сталеплавильных печах, так и главным образом вне их, привели к заметному увеличению масштабов производства стали и сплавов, однородных по свойствам и содержащих ничтожно малое количество газов и неметаллических включений. Связанное с этим усложнение технологии оправдывается достигаемыми результатами в отношении качества и надёжности металлопродукции.

Методы внепечной обработки стали могут быть условно разделены на

простые (обработка одним способом) и комбинированные (обработка металла

несколькими способами одновременно). К простым методам относятся: 1) обработка металла вакуумом; 2) продувка инертным газом; 3) обработка металла синтетическим шлаком, жидкими и твёрдыми шлаковыми смесями; 4) введение реагентов в глубь металла [1].

Основными недостатками перечисленных простых способов обработки металла являются: а) необходимость перегрева жидкого металла в плавильном агрегате для компенсации падения температуры металла при обработке в ковше; б) ограниченность воздействия на металл.

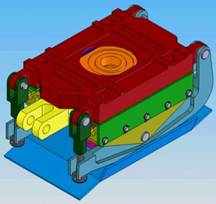

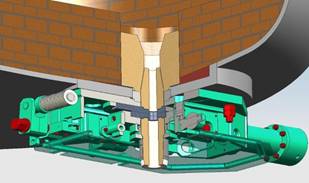

Рис. 1.3 Технологическая схема комплексной внепечной обработки металлов и сплавов

Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных или комплексных способов (рис. 1.3), когда в одном или нескольких последовательно расположенных агрегатах осуществляется ряд операций.

Выбор необходимого оборудования определяется той или иной технологией обработки металла. Несмотря на многоплановость задач, возникающих при решении проблемы повышения качества металла методами вторичной металлургии, используемые при этом приёмы немногочисленны: а) интенсификация процессов взаимодействия металла с жидким шлаком или твёрдыми шлакообразующими материалами путём организации интенсивного перемешивания; б) интенсификация процессов газовыделения путём обработки металла вакуумом или продувкой инертным газом; в) интенсификация процессов взаимодействия с вводимыми в ванну материалами для раскисления и легирования (подбор комплексных раскислителей оптимального состава, введение раскислителей в глубь металла в виде порошков, блоков, с помощью специальной проволоки, искусственное перемешивание с целью облегчения условий удаления продуктов раскисления и т. д.).

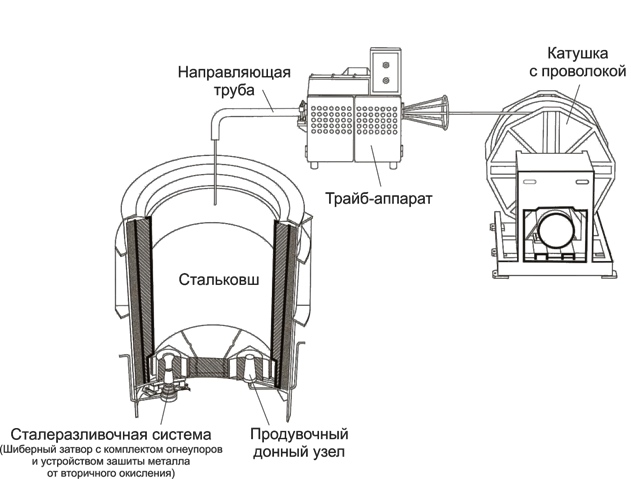

1.5 Современные сталеразливочные системы

Системы разливки стали и сплавов комплектуются современными шиберными затворами линейного и поворотного типа с кассетной конструкцией огнеупоров. Применение композитных материалов существенно повышает стойкость огнеупорного комплекта и сокращает время обслуживания. Исключение вторичного окисления предполагает применение различных конструкций устройств защиты, обеспечивающих наилучшее показатели даже без применения защитной трубы [2,3].

Под сталеразливочными системами следует принимать комплекс исполнительных и вспомогательных устройств, осуществляющих автоматическое дозирование расплавленного металла из технологических емкостей (ковши, печи, конвертеры и др.) и обеспечивающих для выполнения данной функциональной цели постоянный и плотный контакт рабочих поверхностей огнеупорных элементов, их самоустановку, своевременную замену расходуемых огнеупорных частей.

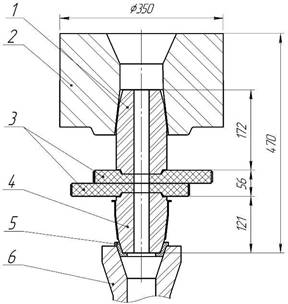

Рис. 1.4 Огнеупорный комплект шиберного затвора: 1 – гнездовой блок, 2 – ковшевой стакан, 3 – шиберные плиты в обечайке, 4 – стакан-коллектор в обечайке, 5 – уплотнительная вставка, 6 – защитная труба

Наиболее ответственными расходными комплектующими сталеразливочных систем являются огнеупорные элементы (рис. 1.4), имеющие различную эксплуатационную стойкость в зависимости от физико-химического состава.

Анализ эволюции развития сталеразливочных систем, позволяет сформулировать требования к шиберным затворам нового поколения:

– многоточечный пружинный механизм равномерного прижатия огнеупорных плит,

– увеличенная долговечность узлов и деталей системы,

– наличие системы фиксации огнеупорных плит,

– минимизация человеческого фактора при эксплуатации системы,

– быстрота и удобство замены огнеупоров.

Применение современных технических решений даёт возможность обеспечить достаточную равномерность приложения прижимного усилия на огнеупорные плиты, обеспечить их самоустановку, компенсировать циклические температурные расширения и износ огнеупорных и металлических деталей затвора, снизить требования к точности изготовления деталей и узлов.

Определено, что требованиям, предъявляемым к шиберным системам последнего поколения соответствуют целый ряд современных моделей зарубежных производителей «Меtacon AG», «Vesuvius», «FloCon», «Interstop»,

«Knoellinger», «Uberzetta», «Sanac» и российского предприятия ООО НПП

«Вулкан ТМ», представленные на рис.1.5 [7,9]. На Украине совместную разработку устройств для дозированного перелива жидкого металла в условиях сталеплавильного производства ведут Донецкий национальный технический университет (ДонНТУ) и НПО «ДОНИКС» [2].

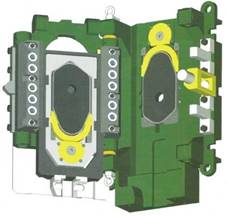

Кассетный затвор с независимыми ползунами Vesuvius (Бельгия)

Кассетный затвор балансирного типа НПО

Кассетный затвор системы LS, Interstop (Швейцария)

Кассетный затвор серии «ВТ», рычажно – балансирный вариант,

НПП «Вулкан-ТМ» (Россия)

Рис. 1.5 Модели шиберных затворов, соответствующих современным требованиям

С целью оптимизации затрат разработан типоразмерный ряд унифицированных двухплитных шиберных затворов серии ВТ и комплектов огнеупорных

изделий в металлических обечайках и бандажах, осуществляется серийная поставка более чем на 20 предприятий РФ и СНГ (Приложение 1).

Оборудование для Металлургического производства

Металлургия – это сложнейшая отрасль промышленности. В аспекты ее деятельности включены разнообразные технологические процессы, а также сложные операции, основная цель которых – изготовить из металла необходимые изделия. Начинается процесс с добычи исходного сырья, его тщательной переработки и плавки. Благодаря этому получают сверхчистые и чистые металлы, из которых прокатно-тянутым методом изготавливаются различные необходимые элементы.

Большое разнообразие таких процессов, что вполне логично, определяет необходимость в оснащении производственных площадок различными аппаратами, машинами, механизмами, оборудованием и агрегатами. Поэтому остро встает вопрос о поиске надежного производителя изделий для металлургического производства.

Изготовление и продажа оборудования для удовлетворения нужд металлургических предприятий

Группа компаний «ПРОМЭНЕРГО» изготавливает стандартное и нестандартное оборудование для металлургических предприятий. Изготовление изделий ведется в соответствии с ГОСТ, кроме этого продукция полностью проверяется на соответствие ISO 9001:2008. Доставка оборудования в черте Челябинска выполняется бесплатно, по требованию Заказчика доставка осуществляется до склада транспортной компании.

Принимаем заказы на изготовление:

- металлоконструкций различных габаритов (возможно изготовление из любой марки стали);

- корпусных деталей, кранового оборудования;

- заготовок из металлопроката, которые могут быть использованы для производства деталей;

- основного механического, сменного технологического, вспомогательного оборудования.

Кроме этого, готовы изготовить и обработать корпусные детали оборудования и прочие крупногабаритные изделия.

При необходимости инженерно-конструкторский отдел ГК «ПРОМЭНЕРГО» спроектирует необходимое нестандартное оборудование согласно чертежам Заказчика или по ТЗ.

Если Вас интересует надежный партнер, производящий качественное оборудование для металлургической промышленности, звоните! Будем рады выполнить любой Ваш заказ!

Доставка осуществляется двумя способами: Самовывоз г.Челябинск, Копейское шоссе, 50А или доставка ТК по выбору Заказчика. Так же имеется собственный транспорт, который может доставить груз в пределах 300км.,

Источник https://extxe.com/5010/metallurgicheskoe-proizvodstvo/

Источник https://eti.su/articles/over/over_1662.html

Источник https://upm74.ru/oborudovanie-dlya-metallurgicheskogo-proizvodstva

Источник

-