Машины для вертикального литья алюминиевых слитков

Машины для вертикального литья алюминиевых слитков

Ниже мы продолжаем обзор оборудования литейного цеха завода по производству алюминиевых профилей, как он представлен в замечательном руководстве фирмы Ashford Engineering Services. Это руководство написано в конце 1990-х годов, но до сих пор не потеряло свою актуальность.

Важнейшим оборудованием такого литейного цеха является литейная машина для литья слитков. Обычно это литейные машины для вертикального литья. Машины горизонтального литья слитков применяются реже и, в основном, в Японии.

Состав вертикальной литейной машины

Вертикальная литейная машина для литья слитков-столбов для прессования обычно включает следующие основные части:

- подвижную литейную платформу, на которой установлены затравки;

- привод движения платформы, гидравлический или тросовый;

- литейный стол с установленными кристаллизаторами;

- система подачи охлаждающей воды;

- система управления.

Литейная машина устанавливается в литейный колодец. Литейный колодец обычно представляет собой железобетонную конструкцию, стены которого иногда облицовывают стальными листами.

Три типа вертикальных литейных машин

Существует три основных типа литейных машин:

- тросовые;

- гидравлические;

- парашютного типа.

Все три типа литейных машин могут иметь одинаковые типы литейных столов и одинаковые типы систем водяного охлаждения.

Количество воды в минуту может быть оценено величиной 0,27 литров на один миллиметр периметра слитка в миллиметрах. Полученная величина является весьма приблизительной: местные климатические условия и температура и химический состав охлаждающей воды могут значительно влиять на общий расход воды.

Тросовая литейная машина

На рисунке 1 показана тросовая литейная машина. Машины этого типа имеют производительность до 5000 кг и поэтому их устанавливают в малых литейных цехах. Преимущество этих литейных машин заключается в том, что они имеют невысокую стоимость, требуют минимум строительных работ и легко устанавливаются. Производительность 5000 кг – это около 16 столбов диаметром 152 мм и длиной 6 м.

Рисунок 1 – Тросовая литейная машина

Тросовые литейные машины имеют платформу, которая поднимается и опускается с помощью троса, который приводится в движение лебедкой. Обычно такие машины имеют устройства для контроля натяжения троса, чтобы компенсировать его растяжение при увеличении веса платформы со слитками в ходе литья и обеспечивать необходимое натяжения троса.

На случай аварийного отключения электричества обычно предусматривают резервный источник питания на время около 5 минут, чтобы безопасно завершить разливку слитков.

Поскольку машина имеет электрический привод, то важно предусматривать резервный источник электричества на период около 5 минут, а также резервный источник воды.

Гидравлическая литейная машина

Гидравлические литейные машины лучше всего подходят для литья столбов при весе садки более 10000 кг. Эти машины применяют для поднимания и опускания платформы гидравлический цилиндр с поршнем.

Еще в 1990-е годы промышленным стандартом был простой гидравлический цилиндр с поршнем с направляющими рельсами, которые обеспечивали выравнивание движения платформы со слитками. Эти направляющие рельсы крепились к стенам литейного колодца, а платформа имела направляющие ползуны или ролики, которые двигались по направляющим.

Уже в 2000-е годы повсеместно в мире устанавливали гидравлические литейные машины с самонаправляющими поршнями гидравлических цилиндров. Эти гидравлические приводы являются достаточно прочными, чтобы поддерживать и направлять платформу без помощи боковых направляющих. Самонаправляющие гидравлические цилиндры являются очень эффективными, но и весьма дорогими. Без наружных направляющих внутреннее направляющее устройство потребовало увеличения диаметра гидравлического цилиндра, и в целом эта конструкция стала дороже.

Компромиссом по цене является применение гидравлического цилиндра с наружным направляющим рельсом, который предотвращает нежелательный проворот платформы. На рисунке 2 показана такая конструкция вертикальной литейной машины с откидывающимся литейным столом производительностью 60 тонн для литья слитков для прокатки.

Рисунок 2 – Гидравлическая литейная машина

Литейная машина парашютного типа

На рисунке 3 показана вертикальная литейная машина так называемого парашютного типа.

Рисунок 3 – Литейная машина парашютного типа

(для увеличения кликнуть по рисунку)

У этой машины платформа со слитками подвешивается на четырех тросах одинаковой длины. Машина парашютного типа не требует никакого оборудования, которое надо было бы устанавливать в литейном колодце ниже уровня пола цеха.

Система тросов спроектирована так, что для опускания и поднимания платформы не требуются боковые направляющие.

На случай аварийного отключения электричества обычно предусматривают резервный источник питания на время около 5 минут, чтобы безопасно завершить разливку слитков.

Важно также предусматривать резервный источник воды на случай аварийного отключения электричества.

Источник: Материалы фирмы Ashford Engineering Services, 1997

- />← Previous Цех по производству алюминиевых слитков-столбов

- Конгресс «Цветные металлы и минералы» в Красноярске Next → />

Оборудование для литья алюминия

Литьё алюминия в домашних условиях — это процесс, который может быть под силу домашнему мастеру, однако выполнять его нужно в соответствии с определенной методикой. Нужно знать особенности самого материала и понимать, как правильно с ним работать.

Литьё алюминия в домашних условиях — это процесс, который может быть под силу домашнему мастеру, однако выполнять его нужно в соответствии с определенной методикой. Нужно знать особенности самого материала и понимать, как правильно с ним работать.

- Особенности алюминия

- Процесс литья

- Необходимое оборудование

- Производство форм

Особенности алюминия

Алюминий — материал, широко применяемый в разных видах промышленности, подходит он и для домашнего литья. Его преимущества такие:

- Универсальность в применении;

- Хорошие эксплуатационные характеристики;

- Относительно небольшой вес;

- Высокие показатели по пластичности и ковкости.

Есть у него и недостатки. В частности, некоторым видам обработки металл поддается плохо.

Процесс литья

Благодаря литью можно быстро сделать на основе алюминия различные приспособления для бытовых или промышленных нужд.

Процесс может выполняться под давлением или с применением форм. В первом случае потребуются:

- Специальное оборудование;

- Специализированные технологические знания;

- Пресс-формы.

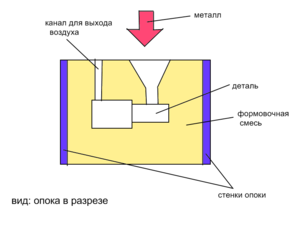

Также процесс выполняют и с использованием обычных форм, которые изготавливаются на основе специальной самодельной смеси. Технологию производства освоить достаточно просто. Алюминий имеет высокую пластичность, благодаря чему может приобретать любую форму. Его температура плавления составляет более 600 градусов.

Также процесс выполняют и с использованием обычных форм, которые изготавливаются на основе специальной самодельной смеси. Технологию производства освоить достаточно просто. Алюминий имеет высокую пластичность, благодаря чему может приобретать любую форму. Его температура плавления составляет более 600 градусов.Раньше для изготовления алюминиевых деталей использовали формы, которые вставлялись в землю, затем стали применяться гипсовые самодельные. Сейчас существуют специальные пресс-формы, из которых изготавливают детали под давлением.

На крупных предприятиях литье осуществляется под большим давлением и усадка практически отсутствует. Для работы применяют специальные машины и оборудование. Технологический процесс достаточно сложный:

- Нужное рабочее давление создается благодаря работе поршня, а он приводится в работу посредством сжатого воздуха;

- Ускорению движения способствуют масло и эмульсия;

- Материал, разогретый до температуры плавления, быстро попадает в пресс форму под давлением и целиком ее заполняет.

Изделия, которые производятся таким способом, редко имеют какой-либо брак и обладают высокой точностью. Подобная технология актуальна при изготовлении деталей для авиастроения и приборостроения. Пресс-формы позволяют применять расплавленный металл любой температуры.

Необходимое оборудование

Чтобы изготовить алюминиевые детали разного назначения с высокой точностью под давлением, потребуется специальное оборудование: автоматическая машина и прочные пресс-формы. Для литья алюминия их обычно делают на основе стальных сплавов.

Чтобы изготовить алюминиевые детали разного назначения с высокой точностью под давлением, потребуется специальное оборудование: автоматическая машина и прочные пресс-формы. Для литья алюминия их обычно делают на основе стальных сплавов.Их поверхность отливки должна быть почти идеальной, не допускаются никакие искажения геометрической конфигурации и размера. Пресс-форма должна быть оснащена механизмом, благодаря которому из нее готовую деталь можно будет извлечь без труда. Помимо этого, в ее составе должны присутствовать и подвижные стержни из металла, с помощью которых образуются внутренние полости заготовок.

Будущим изделиям, которые вы будете заливать в специальные формы, потребуется придать ту или иную конфигурацию, которые преимущественно зависят от самих форм. В таком литейном процессе также используются специализированные машины и прочее оборудование.

Литейные машины могут иметь холодную или горячую камеру, в которой осуществляется процесс прессования форм. Обычно машины с горячей камерой для плавки металла применяются для изготовления сплавов преимущественно на основе цинка. Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

А машины, где применяют холодное давление, в основном используются тогда, когда потребуется сделать отливки с добавлением медных и магниевых сплавов. Расплавленная смесь в таком случае в процессе литья попадает вовнутрь форм под очень большим давлением, иногда оно может составлять около 700 мегапаскаль.

Благодаря литью под давлением можно в плане производительности достичь высоких показателей, также не нужно будет детали подвергать дополнительно механической обработке. Машины отличаются по моделям в зависимости от своих рабочих параметров.

Производство форм

Специальные литейные машины в домашних условиях практически не используются. Это не целесообразно не только в отношении больших затрат на их приобретение, но и потому что процесс достаточно сложный в техническом плане. А еще оборудование, которое работает под давлением, очень габаритное.

Специальные литейные машины в домашних условиях практически не используются. Это не целесообразно не только в отношении больших затрат на их приобретение, но и потому что процесс достаточно сложный в техническом плане. А еще оборудование, которое работает под давлением, очень габаритное.В домашних условиях выплавляемым изделиям на основе алюминия требуемая форма придается ручным способом. Форму при этом тоже можно сделать самому. Многие домашние мастера применяют методику литья «в землю», благодаря которой можно в итоге получить необходимые алюминиевые детали без специального оборудования.

Моделям форм, с которыми приходится работать, вы сможете придать определенную конфигурацию, причем сами формы изготавливаются на основе подручных материалов своими руками. В частности, форму можно получить из простого цементного раствора. В такой ситуации выплавляемой заготовке можно придать прямоугольную или квадратную форму. В интернете можно отыскать видеоуроки, как правильно залить алюминий в цемент.

Для литья нередко применяются гипсовые формы. Гипсовым моделям в такой ситуации можно придать почти любую конфигурацию. Очень важным показателем при работе с формами является усадка материала. При его застывании он должен быть минимальным.

Под заливку алюминия моделям можно придать желаемую конфигурацию благодаря применению воска. Но здесь нужно сказать, что посредством воска можно изготавливать на основе алюминия только небольшие детали. Благодаря ряду эксплуатационных характеристик восковым моделям можно будет придать даже сложные конфигурации, но изготовить детали таким способом можно только один раз.

Литейным методом можно с легкостью изготавливать детали на преимущественно дюралевой основе. Дюраль — это материал, состоящий преимущественно из алюминиевого сплава с рядом других компонентов. Но нужно знать, что заготовки, которые выплавляются на его основе, застывают долго.

Модели, которые используются под литье металла, должны обязательно быть подготовлены: их потребуется очистить и нанести масло в качестве смазки.

Алгоритм работы в домашних условиях

Изготавливать алюминиевые детали литейным способом дома не так уж и сложно, для процесса не потребуется дорогое специальное оборудование. Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.

Изготавливать алюминиевые детали литейным способом дома не так уж и сложно, для процесса не потребуется дорогое специальное оборудование. Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.Как говорилось, усадка расплавленного алюминия является немаловажным параметром при работе. При выполнении заливки она должна быть минимальной, иначе деталь по размерам не будет соответствовать тем, которые были заданы.

С той целью, чтобы при застывании металла усадка имела минимальный показатель, на форме нужно будет выполнить незначительный глиняный кант, по который в нее и заливают расплавленный алюминий.

С целью расплавления металла обычно применяется емкость из стали и специальная печка. При этом при выполнении работы не стоит забывать и о правилах по технике безопасности. В случае если вы решили заниматься литейным процессом дома, нужно соблюдать правила личной безопасности. Обязательно надевайте специальную одежду, которая будет защищать кожу от возможных ожогов.

Ниже были рассмотрены ключевые аспекты, связанные с процессом литья алюминия как в промышленных, так и домашних условиях. Как видите, заниматься этим дома может каждый, для работы не потребуется дорогое оборудование, с помощью подручных средство можно научиться изготавливать всевозможные алюминиевые детали прямо не выходя из дома.

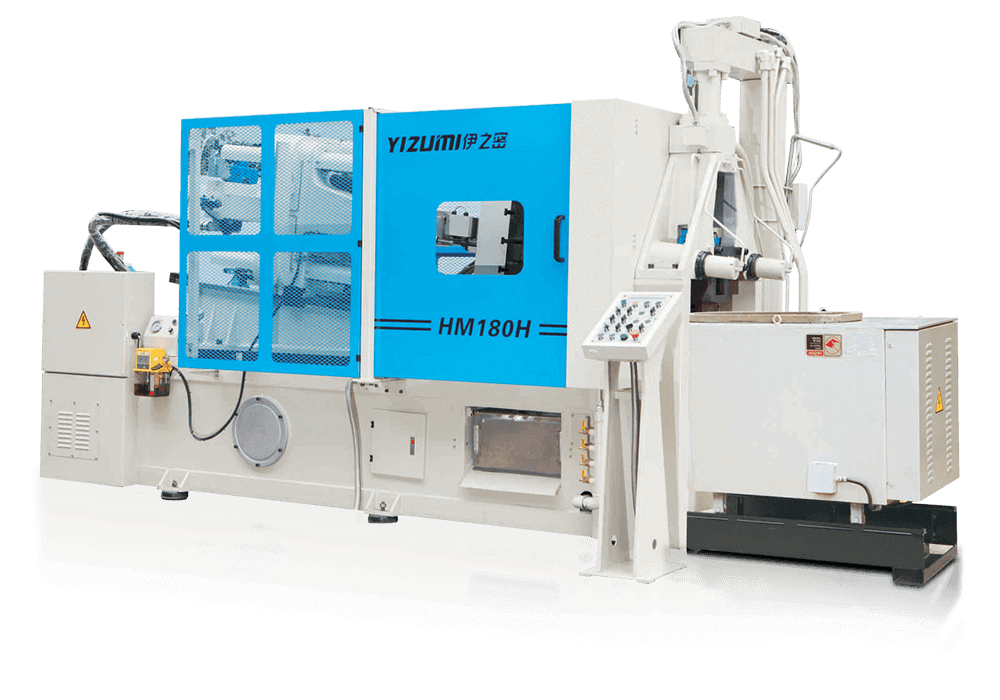

YIZUMI

Компания YIZUMI была основана в 2002 году в провинции Гуандун, Китай. Специализируясь на производстве машин и автоматизированных комплексов для литья под давлением, компания YIZUMI предлагает комплексное решение «под ключ», включая проектирование и изготовление оборудования и оснастки.

- 400.000м 2 производственных помещений

- 5 основных коммерческих подразделений

- 3.000 сотрудников

На сегодняшний день компания YIZUMI представлена во всех уголках земного шара: созданы 3 основные производственные площадки в Китае — в Гаоли, Уша (Шунде) и Уцзян (Сучжоу). Кроме того, был официально введен в эксплуатацию завод YIZUMI в Индии, а также новые производственные мощности YIZUMI — HPM в Северной Америке (Огайо, США). Общая производственная площадь компании составляет 400.000 кв. м., где работают 3.000 сотрудников.

Основной завод в Гаоли занимает площадь 80 000 кв.м

Завод в Уша, Шунде

Завод в Уцзян Сучжоу

Завод в Огайо, Соединенные Штаты

В 2020 году компания YIZUMI стала примером по уровню технологичности производимого оборудования. Затраты на научно-исследовательские и опытно-конструкторские работы составили 100 млн. долларов США в год. В настоящее время разработаны и производятся 9 серий машин для литья под давлением цветных сплавов с усилием запирания от 180 до 4.500 тонн.

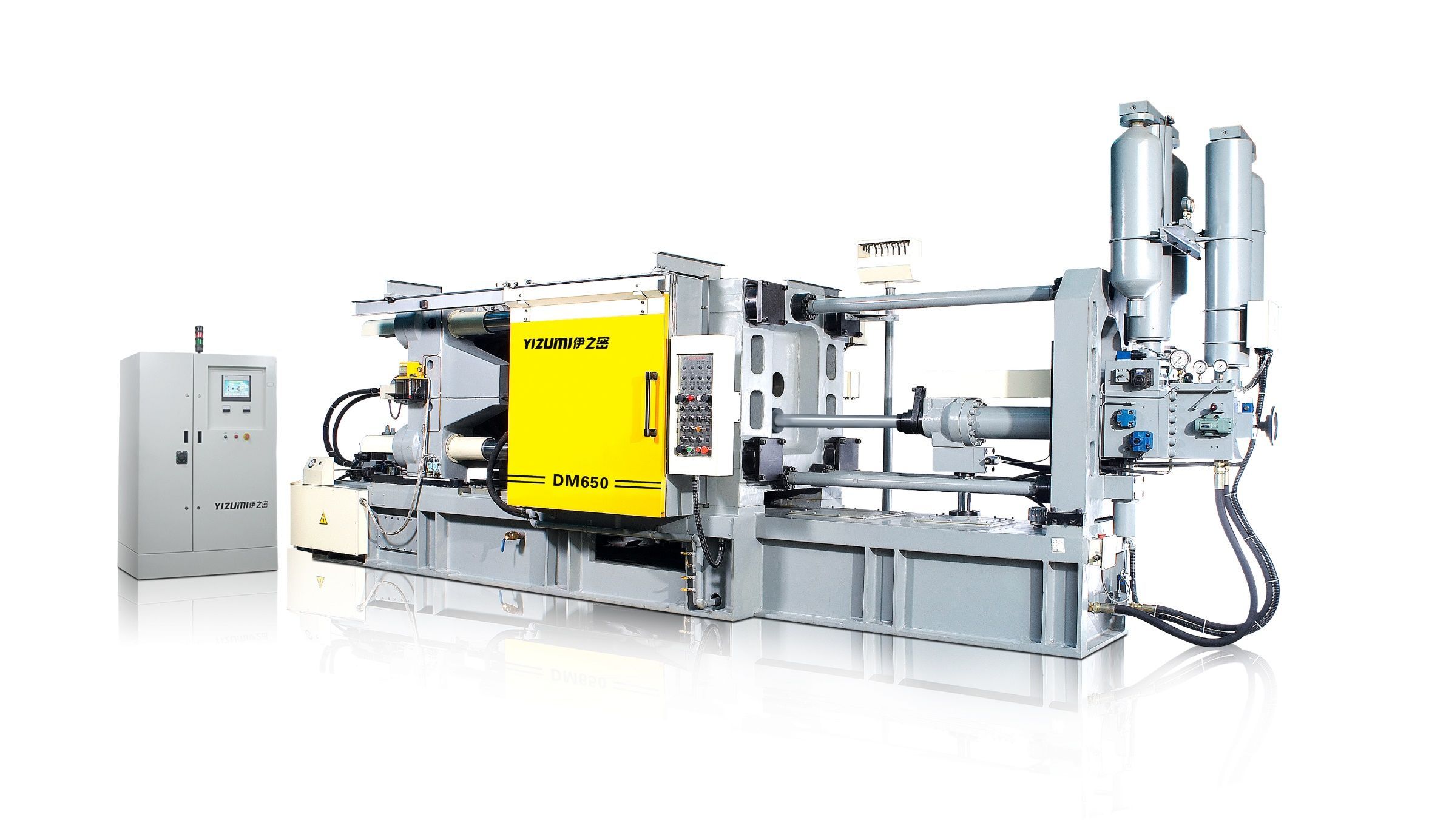

Машины для литья под высоким давлением цветных сплавов с холодной горизонтальной камерой прессования

DM серия – стандартные машины для литья под давлением (усилие запирания 1.800 – 9.000 кН)

Основная линейка машин для литья под давлением компании Yizumi, спроектирована и производится на базе европейских стандартов. Обладает оптимальным соотношением производительности, надежности и стоимости.

- Идеально подходит для производства отливок в автопроме, в электротехнике, машиностроении, в производстве бытовых приборов и т. д.

- Система управления построена на базе PLC Siemens. Характеризуется стабильной, быстрой, безопасной и надежной работой.

- Высокое качество продукции и стабильность параметров литья.

- Высокоскоростной узел прессования (до 8м/с), переход на режим подпрессовки 15 мс.

- Может быть использована для создания полностью автоматизированной литейной ячейки.

DM Heavy Duty серия – крупнотоннажные машины для литья под давлением (усилие запирания 10.000 – 30.000 кН)

- Высокоточная и надежная технология контроля прессования на базе пропорциональной гидроаппаратуры; 4-х ступенчатый контроль скорости и давления прессования; гидравлические аккумуляторы с независимым контуром.

- Пропорциональное управление с многоступенчатым контролем давления и скорости, а также функцией защиты от несанкционированного закрытия пресс-формы.

- Устройство автоматической выемки колонны для удобства установки пресс-формы.

- Усовершенствованная технология настройки высоты пресс-формы, позволяющая устанавливать пресс-форму при низком давлении.

- Система управления на базе PLC Siemens с сенсорным дисплеем и функцией управления технологическими параметрами, интерактивной системой диагностики неисправностей и возможностью сохранения параметров для 100 пресс-форм.

- Высоконадежные электрические и гидравлические компоненты известных мировых брендов (Parker / Bosch Rexroth / Vickers / Yuken).

- Двухконтурная автоматическая система централизованной смазки, независимая пластифицированная смазка Albany.

- Двойная гидравлическая защита, высокоскоростное гидравлическое устройство выталкивания

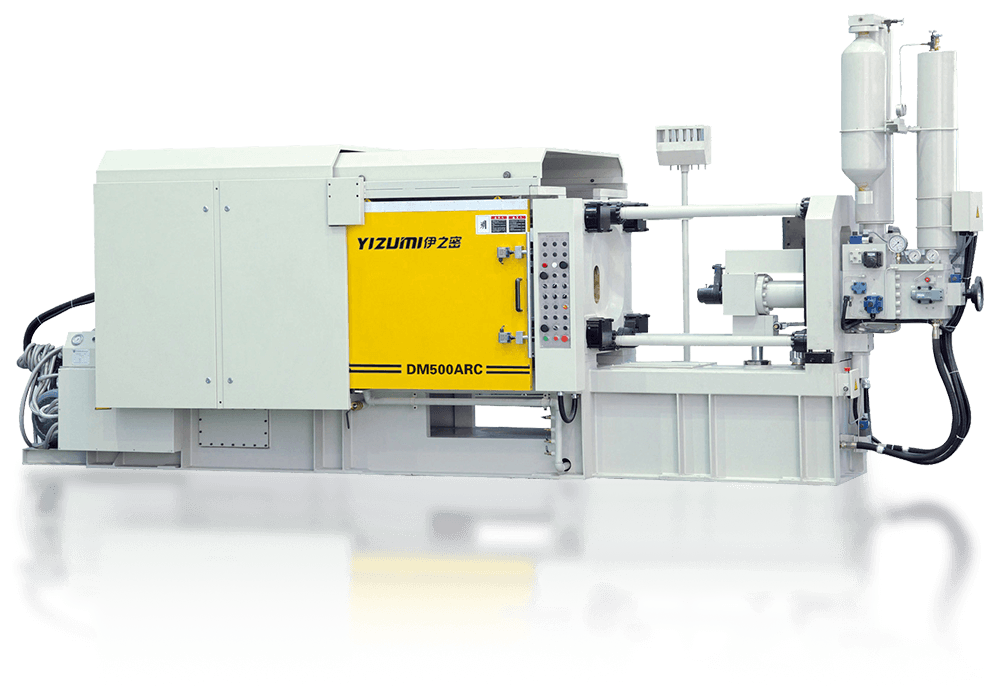

DM ARC серия – машины для литья под давлением с контролем прессования в реальном времени

В связи с экономической глобализацией неуклонно растет спрос на высококачественное и точное литье. Применяя технологии мирового класса, YIZUMI разработала машины серии ARC с контролем процесса прессования в реальном времени, обеспечивающей сверхвысокую производительность.

Особенности серии ARC:

- Контроль процесса прессования с обратной связью

- Многоступенчатый контроль скорости

- Равноускоренная первая фаза прессования

- Функция торможения плунжера в конце фазы прессования

Преимущества серии ARC:

- Высокая повторяемость параметров литья

- Удобные настройка контроля процесса прессования

- Эффективное устранение дефектов пористости

- Улучшенное качество отливки

Основные характеристики:

- Макс. скорость прессования: 8 м/с – 10 м/с

- Диапазон настройки: 0,05 м/с – 8 м/с

- Время набора мультипликации: 10 мс – 15 мс

Точная технология контроля с обратной связью:

- Более 8 ступеней удобной настройки параметров

- Цикл сканирования контроля в реальном времени

- Прецизионное измерение и контроль в реальном времени с обратной связью позиции, скорости и давления прессования

- Функция равномерного ускорения

- Функция торможения плунжера

H серия – машины для высокоточного литья (усилие запирания 1.800 – 9.000 кН)

Основываясь на многолетнем опыте и проработав более 2.000 предложений клиентов по усовершенствованию уровня наших машин, полностью изучив стандарты американской компании HPM в области крупнотоннажных машин, постоянно осуществляя научно-исследовательскую работу, сделав более 50 ключевых и 100 вспомогательных усовершенствований, техническая команда YIZUMI запустила в производство серию Н — высокотехнологичных машин для литья под давлением.

- Флагманская линейка машин для литья под давлением компании YIZUMI. При разработке этих машин применялись концепции компании HPM.

- Полузамкнутый контур регулирования в системе прессования и оптимизированная гидравлическая система позволяют сократить время цикла на 15%.

- Идеально подходит для производства прецизионных изделий в электротехнике, электронике автопроме и других высокотехнологичных отраслях.

- Система управления построена на базе PLC Siemens (сенсорный экран) со стабильной, быстрой, безопасной и надежной работой.

- Применение только первоклассных компонентов от ведущих мировых производителей позволяет достичь высокой точности и стабильности литья в сочетании с надежностью и безотказностью.

Четыре преимущества

- Высокие стандарты качества

Основываясь на стандартах и технологиях компании HPM машины имеют повышенную надежность, стабильность, долговечность и производительность. - Точность и стабильность

Жесткая интегрированная структура плунжера обеспечивает высокую точность и стабильность системы прессования. Возможно исполнение с замкнутым контуром для дальнейшего повышения качества и производительности. - Долговечность

Усиленный узел запирания. Плиты покрыты высокопрочной легированной сталью, благодаря чему прочность и усталостная прочность увеличены. - Гарантии безопасности

В соответствии со стандартами безопасности CE.

H Heavy Duty серия – крупнотоннажные машины для высокоточного литья

- Усиленный узел запирания: поверхность плит покрыта сверхпрочным стальным сплавом. Усиленные оси и втулки коленно-рычажного механизма.

- Полностью обновляемая конфигурация расширяет эксплуатационный опыт заказчика. Соответствуя стандартам ЕС, машина имеет рабочую панель, в которой воплощены принципы инженерного проектирования для промышленности и встроен цветной 12-дюймовый сенсорный дисплей Siemens.

- Узел запирания соответствует стандартам ЕС и оснащен электрогидравлическими защитными клапанами для эффективного предотвращения случайного закрытия пресс-формы. В блок прессования добавлены устройства защиты, которые переключаются для предотвращения случайных повреждений. Рукава высокого давления оборудованы устройствами защиты.

- Система прессования на основе стандартов компании HPM.

- Надежная и точная система регулировки высоты пресс-формы.

- Система централизованной смазки с наилучшими характеристиками гарантирует требуемый эффект. Она удобна в работе и обслуживании. Каждый контур имеет дистанционную функцию аварийного сигнала по недостаточному давлению.

- Интеллектуальная интерактивная система контроля качества. Отображение в реальном времени профилей прессования, интерактивная система диагностики гарантируют стабильное качество при массовом выпуске готовой продукции.

- Система управления в реальном времени (опция). Технология нового поколения для управления в реальном времени позволяет достичь точного управления скоростью с обратной связью, стабильной и надежной повторяемостью характеристик и реализовать функцию торможения плунжера.

SM серия – машины для литья под давлением с сервоприводом (усилие запирания 1.400-9.000 кН)

Основываясь на последних разработках в области сервоприводов и своем многолетнем опыте в производстве термопластавтоматов с сервоприводом, YIZUMI запускает линейку машин серии SM с пониженным энергопотреблением. Все преимущества сервоприводов теперь и в машинах для литья под давлением цветных сплавов.

- В зависимости от условий работы энергопотребление снижено на 40-70% по сравнению с традиционными машинами.

- Быстрый отклик сервосистемы: время набора давления до 100% составляет всего 30 мс, это позволяет сократить время цикла еще на 5-12%

- Снижение температуры масла за счет применения сервопривода увеличивает срок службы гидравлических компонентов и уплотнений, что в свою очередь снижает расходы на обслуживание и ремонт, а в конечном итоге делает ваше производство более конкурентоспособным.

Машины для литья под давлением цветных сплавов с горячей камерой прессования:

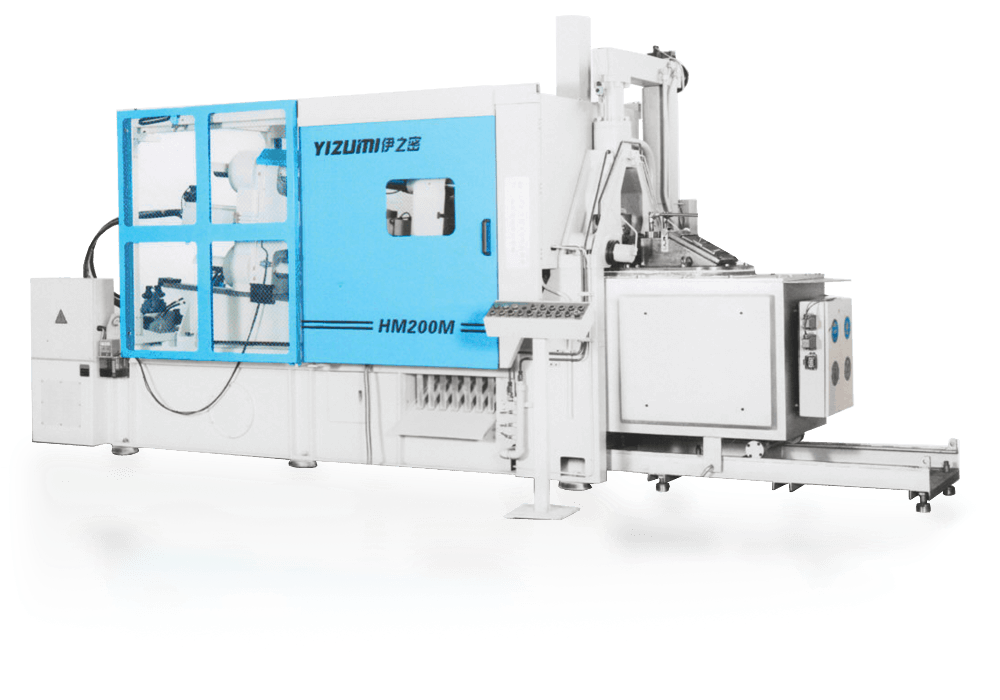

HM серия – стандартные машины для литья под давлением с горячей камерой прессования (усилие запирания 900 – 4.000 кН)

Машины серии НМ с горячей камерой прессования доступны в 12 типоразмерах с усилием запирания от 8 до 400 тонн. Они являются идеальным решением для литья изделий средней и высокой сложности с весом до 7,5 кг. Машины этой серии отвечают трем основным принципам: простота в эксплуатации, безотказность и гибкость, а их тщательно продуманный дизайн обеспечивает максимальную производительность.

- Две фазы прессования, максимальная скорость до 5 м/с, управление осуществляется с дисплея.

- Усовершенствованная система нагрева гузнека имеет функцию сигнализации высокого и низкого уровня температуры.

- Автоматическая централизованная система смазки коленно-рычажного механизма.

- Специально разработанные поршневые гидроаккумуляторы увеличенной емкости обеспечивают непревзойденную скорость и точность процесса.

HM — H серия – машины с горячей камерой прессования для высокоточного литья (усилие запирания 1.800 – 2.000 кН)

Машины для литья под давлением с горячей камерой серии HM-H – это высокая производительность и надежность.

- Давление и скорость управляются с помощью пропорционального клапана. Параметры впрыска задаются на экране дисплея Siemens

- Специально разработанные поршневые гидроаккумуляторы увеличенной емкости обеспечивают непревзойденную скорость и точность впрыска

- Усовершенствованная система нагрева гузнека имеет функцию сигнализации о высоком и низком уровне температуры

- Система впрыска имеет трехфазное управление: медленный впрыск, быстрый впрыск и подпрессовка. Три фазы впрыска позволяют добиваться высокого качества отливок.

- Плиты изготовлены из закаленной стали с большей прочностью и жесткостью.

- Высокоскоростной гидравлический контур узла запирания в сочетании с независимым поршневым аккумулятором большой емкости эффективно повышают производительность машины.

HPM Thixomolding серия – машины для литья металлов в полутвердом состоянии

Thixomolding — технология литья металлов в полутвердом состоянии. Позволяет получать очень сложные детали из магния и других металлов с тонкими стенками и высокой размерной точностью. Не имеет значения, какая толщина стенки у ваших деталей — 0,5 мм или 20 мм — вы всегда будете получать качественные отливки.

- Высокая скорость впрыска, для достижения максимальной скорости в 5 м/с требуется всего 12 мс.

- Идеально подходит для изготовления сложных деталей из магниевых сплавов. Срок жизни пресс-форм доходит до 500.000 циклов.

- Машины с усилием запирания до 1.250 тонн.

- Множество компонентов машины запатентованы.

- Уменьшенное время охлаждения изделия в форме, благодаря снижению температуры расплава.

Периферийное оборудование для литья металлов

Автоматические заливщики металла

Автоматические заливщики металла служат для точного дозирования определенной порции расплава в камеру прессования. Применение заливщиков позволяет избежать недоливов и переливов металла и тем самым повысить выход качественных отливок.

- Автоматический заливщик имеет пять осей и привод с двумя шестернями для увеличения скорости и точности.

- Моноблочный корпус значительно увеличивает точность узла.

- Движение ковша вперед/назад и слив/зачерпывание контролируются отдельно собственными инверторами что увеличивает скорость и удобство настройки.

- Благодаря наличию 5 осей, рычаг останавливается плавно даже на высоких скоростях, предотвращая разбрызгивание расплавленного металла.

- Электрические компоненты управляются PLC, с удобным вводом параметров и встроенным дисплеем для индикации ошибок.

- Может быть изготовлен в портальном варианте, где каретка с ковшом перемешается по горизонтальной направляющей.

Автоматические съемщики отливок

Автоматические съемщики отливок используются для извлечения готовых отливок из пресс-формы, а также для размещения закладных элементов.

- Электропривод обеспечивает быстрое и точное извлечение отливки.

- Может быть использован, как независимо, так и в комплексе с машиной, смазчиком, заливщиком и обрубным прессом для создания полностью автоматической литейной ячейки.

- Большой набор опций для работы с различными типами форм.

- Управляется PLC со встроенным дисплеем c отображения ошибок и неисправностей для облегчения обслуживания.

- Все ключевые и важные узлы изготовлены лидирующими мировыми производителями.

Автоматические смазчики пресс-форм

Автоматические смазчики пресс-форм служат для распыления разделительной смазки и удаления остатков металла из пресс-формы.

- Может быть использован как независимо, так и в комплексе с машиной, съемщиком, заливщиком и обрубным прессом для создания полностью автоматической литейной ячейки.

- Оборудованный двумя распылителями JS, обеспечивающими мощную и мелкодисперсную струю в обоих направлениях. Дисперсность особенно важна при изготовлении тонкостенных отливок.

- Время распыления для подвижной и неподвижной плиты настраивается отдельно.

- Может выполнять функцию пневмосдува при подъеме, обеспечивая чистую поверхность форм.

- Объем подаваемой жидкости может быть отрегулирован.

- Скорость опускания может быть снижена для повышения срока службы амортизатора.

- Позволяет использовать два различных состава смазывающей жидкости.

- Схема построена на базе PLC, с встроенным дисплеем для отображения ошибок и неисправностей.

Пневматическое устройство для удаления литников

Устройство охлаждения отливок воздухом

Устройство дозировки разделительного состава

Устройство плазменной резки

Устройство маркировки и гравировки

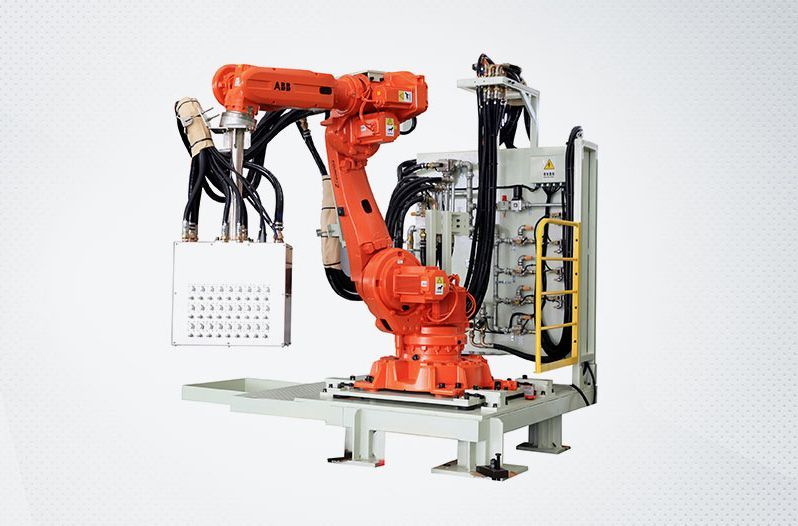

Роботы для литейных комплексов

Применение промышленных шестиосевых роботов оправданно в тех случаях, когда помимо непосредственно съема изделий требуется выполнение дополнительных технологических операций, таких как размещение закладных элементов, удаление литников и промывников, штабелирование, укладка, и прочие операции. Наряду с машиной литья под давлением является главной составляющей полностью автоматической производственной ячейки.

Роботизированная система смазки

Система совмещается с 6-осевыми промышленными роботами разных марок, например FANUC, KUKA и ABB. Система имеет класс защиты IP и гибкие регулируемые углы распыления. Обеспечивает оптимальное расстояние, угол и давление при смазке, снижая применение разделительного состава, сокращая время смазывания и улучшая качество продукции. Защитная взаимная блокировка, принципы проектирования на основе повышения безопасности, полномасштабное тестирование и функции аварийных сигналов обеспечивают безопасность оборудования и работающего с ним персонала.

Роботизированная система электростатического распыления

Частицы разделительного состава в пресс-формах прилипают к поверхности равномерно, что существенно повышает долю выхода годной продукции при одном проходе и делает более гладкой поверхность отливки. В технологии электростатического разряда частицы разделительного состава пресс-форм абсорбируются на линиях магнитного поля. Существенно снижается время смазки. Пресс-форма не имеет эффектов горячего расширения и холодного сжатия, что продлевает срок ее службы.

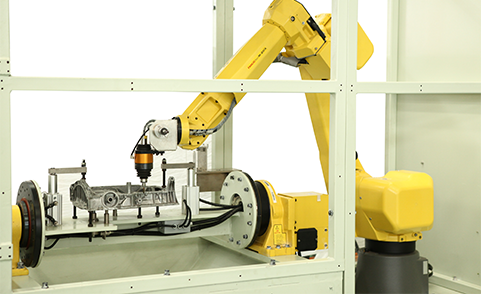

Роботизированная система механической обработки

Роботизированная система механической обработки применяется в составе полностью автоматизированных литейных комплексов для удаления облоя и других недостатков в случае необходимости.

Источник https://aluminium-guide.com/mashiny-dlya-vertikalnogo-litya-alyuminievyx-slitkov/

Источник https://rustaste.ru/oborudovanie-dlya-litya-alyuminiya.html

Источник https://rlm-group.ru/equipment/high-pressure-die-casting-machines/yizumi/

Источник