Линия по производству лдсп

Линия по производству лдсп

Практически любой бизнес в сфере строительства рентабелен и при грамотном подходе к делу, вне зависимости от сезонности, быстро окупается. И особенно перспективно здесь даже не оказание услуг населению, а направление по выпуску высокотехнологичных материалов, пользующихся спросом у потребителей. К подобным бизнес-идеям отнесем изготовление древесно-стружечной плиты (ДСП). Производство ламинированного ДСП будет иметь спрос у покупателей, если до мелочей продумать процесс и заключить выгодные контракты с клиентами. Древесно-стружечная плита – практичный, относительно недорогой, экологичный материал, уже много лет занимающий лидирующие позиции в строительной нише. Он активно применяется при производстве сэндвич панелей и предметов мебели, при устройстве кровли и полов, при сооружении межкомнатных и комнатных перегородок.

Стартовые инвестиции – от 8000000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 7/10.

Производство и продажа ДСП плит, несмотря на всю простоту технологии и доступность оборудования, будет сопряжено со многими проблемами, основная из которых – высокая конкуренция. Наверняка, в каждом регионе есть деревообрабатывающее предприятие, занимающееся выпуском древесно-стружечных плит. А потому, чтобы впустую не потратить на запуск производства денег, предварительно не помешает проанализировать конкретный рынок сбыта. Потенциальных клиентов масса, и небольшому предприятию хватит и пары-тройки оптовых потребителей, чтобы продержаться на плаву.

Итак, как открыть производство ДСП в России, конкурентоспособное и приносящее прибыль?

Какой ассортимент предлагать потребителям?

Производство ДСП как бизнес будет только тогда приносить прибыль, когда любой клиент, обратившийся в компанию, найдет то, что искал. Учитывая это, важно наладить выпуск продукции разного вида, свойств и ценовой категории.

Производство ДСП как бизнес будет только тогда приносить прибыль, когда любой клиент, обратившийся в компанию, найдет то, что искал. Учитывая это, важно наладить выпуск продукции разного вида, свойств и ценовой категории.

Специалисты выделяют множество классификаций ДСП. Основная из них – градация по количеству слоев:

По внешнему виду и качеству использованного сырья, древесно-стружечные плиты делятся на сорта:

- Сорт 1. Материал с ровными краями и гладкой поверхностью.

- Сорт 2. Материал с незначительными нарушениями целостности структуры – царапинами, сколами.

- Сорт 3. Материал можно отнести к бракованной продукции.

Чтобы предлагать клиентам материал, пригодный для разных типов работ, важно продумать рецептуры плит, отличающихся по плотности:

- малой плотности – до 550 кг/м 3 ,

- средней плотности – 550-750 кг/м 3 ,

- высокой плотности – свыше 750 кг/м 3 .

Отлично, если процесс изготовления ДСП будет предусматривать отделку материала полимерными пленками, шпоном, пластиком или бумагой.

Важно продумать ассортимент на начальных этапах запуска бизнеса, поскольку от этого будут зависеть многие последующие шаги – закупка сырья, приобретение оборудования.

Описание процесса изготовления ДСП

Даже если планируется небольшое производство ДСП своими руками, важно в подробностях изучить технологию выпуска материала. От качества технологических этапов будет зависеть и качество готового продукта.

Основное преимущество данного направления – простота технологии. Все этапы производственной цепочки взаимосвязаны, и понять их не составит труда даже для человека далекого от промышленной сферы.

Основное сырье, которое будет поставляться в цех – опилки, щепа, мелкие древесные отходы. Используемые компоненты общедоступны и недороги. А чтобы изготовление ДСП стало менее затратным, неплохо было бы наладить прямые поставки сырья с местных деревообрабатывающих предприятий. Совершенно естественно, что, чем ближе поставщик, тем дешевле будет стоить сырье.

Распространена практика, когда мебельные фабрики сдают по более низкой стоимости (а то и совсем бесплатно) производственные отходы, а взамен получают от предпринимателя качественные ДСП по привлекательной для себя цене. Вот такой вот бартер получается.

Технология производства ДСП заключается в горячем прессовании. Схема такова:

- Сырье дозируется и смешивается со связующим компонентом – термоактивной смолой.

- Смесь разливается по специальным формам.

- Формы со смесью подвергаются воздействию высокого давления и повышенной температуры.

- Полученные плиты вынимают из форм, по необходимости дополнительно обрабатывают – обрезают, шлифуют, оклеивают декоративными материалами.

Несмотря на то, что производство мебельной ДСП очень просто, при организации полноценного цеха следует нанять квалифицированного технолога, который будет строго контролировать качество входного сырья и все технологические режимы. Без контроля за производственным процессом не обойтись, поскольку здесь, как и во многих других сферах, действует правило – чем качественнее продукция, тем больше прибыли она принесет.

Техническое оснащение цеха

После того как продуман ассортимент и изучена технология, можно приступать к следующему этапу организации бизнеса – купить оборудование для производства ДСП. И этап этот один из наиболее важных, поскольку является самым затратным.

Организовать домашний бизнес по изготовлению древесно-стружечных плит будет сложно, ведь финансовые вложения здесь довольно велики – не каждый начинающий предприниматель без привлечения сторонних инвестиций сможет запустить цех.

«Средняя» линия для производства ДСП в своем составе содержит следующие машины и аппараты:

- Смесители с дозаторами.

- Формующие автоматы.

- Термопрессы.

- Охладители.

- Автомат для обрезки готовых плит.

- Шлифовальный станок.

Обозначенное оборудование подразумевает использование для выпуска ДСП готовых компонентов – опилок и стружек. А вот если планируется организовать завод полного цикла (т.е. с измельчением досок и бревен), то придется предусмотреть и дополнительные комплектующие линии – дробилки и сито.

Цена оборудования для производства ДСП довольно высока, и конечная стоимость аппаратов будет зависеть от их мощности, степени автоматизации и комплектации. К примеру, полностью автоматизированная линия, где все производственные этапы осуществляются без участия человека, и мощностью до 150 листов за смену будет стоить не менее 17000000 руб. Но и линии меньшей производительности (до 50 листов в день) многим предпринимателям окажутся не по карману – не менее 8000000 руб.

Учитывая немалую стоимость оснащения, есть смысл задуматься о некоторых вариантах экономии:

- Поддержанное оборудование стоит в 2, а то и в 3, раза дешевле нового.

- Если брать линию в лизинг, можно избежать огромных первоначальных вложений.

- Китайские станки могут стоить значительно дешевле оборудования европейских брендов.

Рентабельность бизнеса по выпуску ДСП

Уже многие предприниматели доказали на практике, что мини завод по производству ДСП при налаженных каналах сбыта приносит своему владельцу стабильно высокие доходы.

Чем быстрее получится наладить сбыт оптовым клиентам, тем скорее окупятся все затраты. Молодому предприятию на первых порах будет сложно заручиться поддержкой крупных оптовиков. Но и тут вполне реально добиться успеха, например, немного снизив цены на поставляемую продукцию.

Прежде чем в бизнес-плане приступать к расчетам рентабельности предприятия, необходимо представить те статьи капитальных расходов, которые придется понести для открытия предприятия. По минимальным прикидкам, запуск небольшого цеха потребует затрат в размере ≈8000000 руб.

Сюда отнесены следующие статьи расходов:

- Покупка и установка на месте оборудования.

- Закупка сырья.

- Подготовка и аренда помещения.

- Регистрация предприятия.

И затраты эти значительно возрастут, если покупать станок для производства ДСП большей мощности. Но для начала хватит линии малой производительности.

Говоря о прибыльности мини-завода, вряд ли можно обозначить точные цифры, ведь тут все строго индивидуально, если учесть цены на готовые изделия в каждом регионе и объемы реализации. В среднем ДСП продается по цене в 6500-10000 руб./м 3 . Себестоимость же материала варьируется в пределах 4000-6000 руб.

При отсутствии проблем со сбытом предприятие может выйти в ноль спустя уже 2 года. И это отличные показатели рентабельности.

C этой информацией вы сможете организовать крупное и небольшое производство ДСП, но не в домашних условиях, т.к. линия очень громоздкая. Здесь вы узнаете об оборудовании для изготовления ДСП (линия, станок), цене на него, а также про технологию и видео всего процесса.

ДСП – это экологичный, легкий в обработке, практичный материал, высокотехнологичная альтернатива массиву дерева, успешно используемая для обшивки стен и крыш, изготовления стеновых панелей, изготовления настилов под ковровые и линолеумные покрытия, полов, разных перегородок, производства съемной опалубки, изготовления полок, мебели, упаковки, строительства ограждений и разборных конструкций, декорирования и отделки помещений.

Технология производства

Суть технологии изготовления ДСП заключается в использовании прямого горячего прессования в сочетании с термореактивной клеящей смолой и стружечной смеси. В качестве сырья для производства ДСП применяются щепки, опилки, обрывки шпона и пр. мелкие древесные отходы. Стружку перемешивают со связующим материалом, полученная смесь помещается в специальные формы. Под действием высокого давления и температуры смесь склеивается и образует единое целое. Готовую плиту извлекают из формы и охлаждают, потом она обрезается и подвергается процессу шлифования.

Весь этот процесс и сама линия показаны в видео:

Как видите, организовать такой бизнес в домашних условиях у вас навряд ли получится, т.к. линия очень громоздкая.

Основное оборудование

Итак, вам понадобится следующее оборудование для производства ДСП:

- Смесители, в которых производится в строго регламентированных долях смешивание клея с древесной стружкой; клей представляет из себя нагретую смолу с разными добавками и отвердителями;

- Формующие машины. В них происходит формирование ковра – укладка в специальную форму осмоленной стружки;

- Термические прессы. Применяются для прессования плит и склеивания их;

- Веерные охладители. Применяются для охлаждения горячих заготовок;

- Вертикальные и горизонтальные обрезатели боковин. Используются для обрезания кромок;

- Шлифовальный станок. Применяется для шлифования торцов и поверхности готового изделия.

Вышеописанная линия для производства ДСП подходит для цикла, предполагающего наличие готового исходного сырья.

Если в производстве ДСП планируется использовать собственное сырье, комплект нужно дополнить таким вспомогательным оборудованием, как раскроечные станки, рубительные машины, строгальные станки и мельницы.

Кроме этого, к дополнительному оборудованию, которое повышает технологичность производства ДСП, принадлежат транспортеры, столы с подъемными механизмами, вибросита, системы вентиляции для удаления шлифовальной пыли, штабелеры, погрузчики, сушильные камеры.

Цена целиком укомплектованной мини-линии, осуществляющей производство шлифованной ДСП и имеющей производительность 100 листов в день, – ок. 190 000 евро. Линия, имеющая большую производительность (1000 листов в день), стоит 550-650 тыс. евро (если ориентироваться по ценам ЧП «SMS», Украина, при условии самовывоза). Более дешево обойдется покупка китайского оборудования от Харбинского завода Luniwei — примерно 280 000 евро, производительность при этом составляет 10 000 куб.м. за год.

При приобретении линии, имеющей производительность 10 000 куб.м., нужны такие капитальные затраты:

- Цена линии для производства ДСП (станка) – 8-10 млн. руб.;

- Цена вспомогательного оборудования – 1 500 000 руб.;

- Доставка линии и её монтаж – 500-600 тыс. руб.;

- Ремонт и подготовка помещения для производства ДСП и размещения станка (площадью 450 кв. м) – 450 000 руб.;

- Создание товарного запаса на месяц – 4 200 000 руб.;

- Пр. расходы – 450 000 руб.

Итого, чтоб организовать процесс производства ДСП, нужны инвестиции в размере примерно 17-18 млн. руб.

При усредненной отпускной цене 1-го кубометра ДСП 7 800 рублей месячная выручка составляет 6 500 000 рублей. Среднестатистическая рентабельность крупного и небольшого производства колеблется от 18 до 30%, время окупаемости вложенных инвестиций составляет от одного года до полутора.

Предназначен для производства экологически чистых древесных плит. Технология предусматривает производство плит как со связующим, так и без него. В качестве

Китайская заводская линия для производства ДВП.. Комплектное оборудование для производства ДВП с производительностью 15 тысяч М3/год Размер листа ДВП:

Китайский завод Вам предлагает качественное оборудование для производства гипсокартона.Уникальная технология производства.Гарантия оборудования 12 месяцев.

автоматическая линия по производству гипсокартона Китайский завод специально продается автоматическая линия по производству гипсокартона с бумажной защитной

Вырубные резцы различной формы с лазерной заточкой изготавливаются на заказ по любые размеры предусмотренные российскими и зарубежными

Устройство для определения энергии пробоя гофрированного и тарного картона Стандарт ISO 3036 Принцип измерения заключается в пробивании образца гофрированного

Предназначен для запиливания под углом 45° в вертикальной плоскости погонажных заготовок из массива древесины, МДФ, ДСП и PVC. Запиливание происходит одновременно с

на нашем заводе производится автоматическое производственное оборудование для производства ДСП 20000М3 в каждый год. китайские цены европейское качество,

Система прессов: Einetagen Главные поставщики: Dieffenbacher Производительность прибл. м³ / день: 500 м ³ / день Эффект. рабочее время: 23 ч. / день Базовая толщина: 18

Комплексная линия для производства фанеры производительностью 20 тыс. куб.м в год, с линией

Древесно-полимерный композит (WPC) – на сегодняшний день один из наиболее динамичных секторов отрасли переработки пластмасс. Профили, произведенные по технологии

Устройство применяется для проверки пыльности бумаги и картона. Стандарт GB/T

Китайский завод специализируется в производстве линии для древесностружечных плит( ДСП), поставим оборудование под ключ, оказываем услуги по монтажу и

Китайский завод специализируется в производстве линии для древесностружечных плит( ЛДСП), поставим оборудование под ключ, оказываем услуги по монтажу и

Китайский завод специально производится линия для производства ЛДСП с производительнотью 10000 ква.м., оборудования высокого качества по низкой цене, Мы предлагаем

Китайский завод специально производится линния для производства фанер. Мы предлагаем доставку,пуско-наладку, шеф-монтаж, обучение оператора.Будем очень рады

Предоплата в рублях по курсу ЦБ +2% нал., +4% безнал.

Наша компания ,Харбинская промышленно-торговая компания "Чжун Юй",находится в Китае в Харбине, более 20 лет, мы специально призводим и предлагаем линию по выпуску

Линия по производству древесно-полимерных панелей (декинг) Декинг представляет собой древесно-полимерный композит на термопластичном связующем, пригодный для

Комплекс оборудования для производства любой

Китайская компания "ЧжунЮй" поставит поставитпроизводственная линния для производства древесноволокнистых плит(дсп) Короме этого, наша компания выпускаем и

Китайский завод предлагает вам качественную линнию для производства фанер, поставим оборудование под ключ , уникальной технологии производство, гарантие

Китайская заводская оборудования для производства ДСП и ДВП из

Китайский завод специализируется в производстве линии для древесностружечных плит( ДСП), поставим оборудование под ключ, оказываем услуги по монтажу и

производство фанеры 3832

Технологическая линия по производству древестно-стружечной плиты с производительностью 80 тыс. кубических метров в год, формата 1830ммх2440мм и

пресс для фанерования пластей

производство шлифованной, трехслойной

Предназначен для производства экологически чистых древесных плит. Технология предусматривает производство плит как со связующим, так и без него. В качестве

Главная продукция нашей компании: Линии для производства профилей из древесно-полимерного композита (ДПК), профилегибочное оборудование и.т.д ДПК обладает

1.1 Использование материалы: ПП, ПЭ+ древесная сумка. 1.2 Утильсырьё 1.3 Скорость производственной линии: 0.5-1.5 м 1.4 Максимальный выход: 240 кг. 1.5 Габарит: 20*3.5*3 м 1.6 Вес:12

На экструзионной линии для изготовления профиля из древесно-полимерного композита ICMA Вы сможете производить такие изделия как: террасная доска (декинг), садовые

Производственные линии

Технологические линии от Ивановского Механического Завода — современные инструменты для организации высокодоходного бизнеса! Предлагаемые решения представляют собой идеально продуманные комплексы по производству востребованных стройматериалов нового поколения из полимерных композитов. На выбор доступны проверенные на практике проекты, разработанные согласно действующим стандартам и соответствующие актуальным тенденциям. С их помощью можно обустроить как новое предприятие, так и модернизировать уже работающий объект, повысив рентабельность или расширив ассортимент продукции.

Конкурентные особенности

Неважно, что вы выберете, производство композитных профилей, арматуры, сетки или другой востребованной продукции. Все линии объединяет список общих достоинств, которые позволят получать уже через один или два месяца гарантированный доход:

- Минимальное число операторов, 1–3 человека в зависимости от типа станка.

- Повышенный контроль, обеспечиваемый автоматизированными системами мониторинга качества готовой продукции.

- Быстрая адаптивность, позволяющая легко интегрировать линии в действующие производства, изменять виды и параметры выпускаемых изделий.

- Износостойкость в сочетании с простотой обслуживания и доступностью расходных материалов.

1. Линия для производства композитной стеклопластиковой арматуры

Цена производственных линий СПА-1 и СПА-2 под ключ в стандартной комплектации с учетом стоимости технологии производства и полным комплектом оборудования с наладкой, обучением и сертификацией составляет от 690 000 рублей.

Высокодоходный бизнес в перспективной, востребованной и развивающейся экономической нише, полный комплект надежного оборудования, автоматическую линию по производству композитной базальтовой и стеклопластиковой арматуры, станок и передовую технологию производства.

БИЗНЕС ПОД КЛЮЧ

ОТ 690 000 руб

прибыльность от 90 %

окупаемость от 1 месяца

персонал 1-2 человека

Состав линии для производства композитной стеклопластиковой арматуры

Линии СПА-1/СПА-2

- Штабель хранения ровинга

- Пропиточная камера

- Узел автоматической скрутки нити

- Тоннельная печь

- Ванна водяного охлаждения

- Устройство протяжки

- Устройство автоматической резки

- Автоматический бухтонамотчик

Наше оборудование для производства стеклопластиковой арматуры

Оборудование для производства стеклопластиковой арматуры

Станок для производства стеклопластиковой арматуры

Линия для производства стеклопластиковой арматуры

Пульт управления для производства стеклопластиковой арматуры

Виды стеклопластиковой арматуры, производимой на нашем оборудовании

Стеклопластиковая арматура различных диаметров

Стеклопластиковая композитная арматура в бухтах

Стеклопластиковая арматура (в прутках)

Стеклопластиковая композитная арматура в бухтах

Технология производства стеклопластиковой арматуры

Передаваемая вместе с оборудованием Технология производства включает в себя:

- технологии приготовления компаундов,

- технологии изготовления арматуры и по ГОСТу и по ТУ,

- сертификацию Вашей продукции, испытания в лаборатории и передача сертификата соответствия Вашего продукта ГОСТу.

Для производства высококачественной арматуры отвечающей всем требованиям ГОСТ особое значение принимает использование проверенной и сертифицированной технологии разработанной профессионалами. Наша компания имеет собственную лабораторию, которая специализируется на исследованиях в области разработки композитных материалов.

Научную лабораторию нашего предприятия возглавляет Павел Вячеславович Николаев.

— Доктор химических наук, профессор кафедры химии и технологии высокомолекулярных соединений Ивановского государственного Химико-технологического университета (ИГХТУ).

Вот как рассказывает сам Павел Вячеславович:

Подробнее о нашей лаборатории можно узнать на странице — Наша лаборатория

Именно наличие собственной научной лаборатории помноженное на многолетний опыт исследований гарантирует нашим партнерам, что они получают качественную, сертифицированную технологию отвечающую самым строгим требованиям технических регламентов.

Позвоните нам прямо сейчас и мы расскажем о том, как производить высококачественную композитную арматуру.

2. Линия для производства стеклопластикового композитного профиля

БИЗНЕС ПОД КЛЮЧ

ОТ 2 800 000 руб

прибыльность от 90 %

окупаемость от 1 месяца

персонал 1-2 человека

Состав линии для производства композитных стеклопластиковых профилей

Пултрузионная линия СПП-1

- Штабель хранения ровинга

- Пропиточная камера

- Рамка для фильеры

- Тянущее устройство

- Отрезной механизм

- Сложенный стеллаж

- Система электронного управления

- Гидравлическая система

Наше оборудование для производства стеклопластикового профиля

Оборудование для производства стеклопластикового профиля

Станок для производства стеклопластикового профиля

Сборка оборудования для производства пластикового профиля

Выпуск композитного профиля на нашем оборудовании

Виды композитного профиля, производимого на нашем оборудовании

Примеры профилей изготавливаемых на нашем оборудовании

Виды профилей изготавливаемых на нашем оборудовании

Стеклопластиковые профили выпущенные на нашем оборудовании

Экспериментальное использование стеклопластиковых профилей

Технология производства стеклопластикового профиля

Передаваемая вместе с оборудованием Технология производства включает в себя:

- технологии приготовления компаундов,

- технологии изготовления композитного стеклопластикового профиля по ГОСТу и по ТУ,

- сертификацию Вашей продукции, испытания в лаборатории и передача сертификата соответствия Вашего продукта ГОСТу.

Для производства высококачественного композитного стеклопластикового профиля, который будет отвечать всем требованиям ГОСТ, особое значение принимает использование проверенной и сертифицированной технологии разработанной профессионалами. Наша компания имеет собственную лабораторию, которая специализируется на исследованиях в области разработки композитных материалов.

Научную лабораторию нашего предприятия возглавляет Павел Вячеславович Николаев.

— Доктор химических наук, профессор кафедры химии и технологии высокомолекулярных соединений Ивановского государственного Химико-технологического университета (ИГХТУ).

Вот как рассказывает сам Павел Вячеславович:

Подробнее о нашей лаборатории можно узнать на странице — Наша лаборатория

Именно наличие собственной научной лаборатории помноженное на многолетний опыт исследований гарантирует нашим партнерам, что они получают качественную, сертифицированную технологию отвечающую самым строгим требованиям технических регламентов.

Позвоните нам прямо сейчас и мы расскажем о том, как производить самый лучший стеклопластиковой композитный профиль.

3. Линия для производства стеклопластиковой композитной сетки

Особенности предложения

- СПС-1-4 — ширина линии 1 метр, толщина прутка до 4 мм.

- СПС-2-4 — ширина линии 2 метра, толщина прутка до 4 мм.

- СПС-1-8 — ширина линии 1 метр, толщина прутка до 8 мм.

- СПС-2-8 — ширина линии 2 метра, толщина прутка до 8 мм.

На метровой линии можно выпускать сетку любой ширины, от 0.5 до 1 метра, на двухметровой- от 0,5 до 2 метров.

Изменяя настройки линии можно варьировать размер ячейки сетки в пределах от 50 до 200 миллиметров в любом сочетании.

Дополнительные отличия в конструкции оборудования в зависимости от способа переплетения прутков в сетке:

- ковровое переплетение (поперечные прутки поочередно огибают продольные).

- скрученное переплетение (поперечные прутки проходят продольные насквозь).

Второй вариант переплетения сетки придает ей особенную прочность, такая модификация стоит дороже на 300 тыс. рублей.

БИЗНЕС ПОД КЛЮЧ

ОТ 1 950 000 руб

прибыльность от 90 %

окупаемость от 1 месяца

персонал 1-2 человека

Состав линии для производства композитной стеклопластиковой сетки

Линии СПС-1/СПС-2

- Штабель хранения ровинга

- Пропиточная камера

- Рамка для фильеры

- Тянущее устройство

- Отрезной механизм

- Сложенный стеллаж

- Система электронного управления

- Гидравлическая система

Наше оборудование для производства стеклопластиковой сетки

Оборудование для производства композитной сетки

Станок для производства композитной сетки

Нити используемые для производства композитной сетки

Выпуск композитной сетки на нашем оборудовании

Виды композитной сетки, производимой на нашем оборудовании

Композитная сетка различного диаметра

Композитная сетка свернутая в рулоны

Выпуск композитной сетки на нашем оборудовании

Фундамент нашего завода на композитной сетке

Технология производства стеклопластиковой сетки

Передаваемая вместе с оборудованием Технология производства включает в себя:

- технологии приготовления компаундов,

- технологии изготовления композитной сетки и по ГОСТу и по ТУ,

- сертификацию Вашей продукции, испытания в лаборатории и передача сертификата соответствия Вашего продукта ГОСТу.

Для производства высококачественной сетки отвечающей всем требованиям ГОСТ особое значение принимает использование проверенной и сертифицированной технологии разработанной профессионалами. Наша компания имеет собственную лабораторию, которая специализируется на исследованиях в области разработки композитных материалов.

Научную лабораторию нашего предприятия возглавляет Павел Вячеславович Николаев.

— Доктор химических наук, профессор кафедры химии и технологии высокомолекулярных соединений Ивановского государственного Химико-технологического университета (ИГХТУ).

Вот как рассказывает сам Павел Вячеславович:

Подробнее о нашей лаборатории можно узнать на странице — Наша лаборатория

Именно наличие собственной научной лаборатории помноженное на многолетний опыт исследований гарантирует нашим партнерам, что они получают качественную, сертифицированную технологию отвечающую самым строгим требованиям технических регламентов.

Позвоните нам прямо сейчас и мы расскажем о том, как производить высококачественную стеклопластиковую сетку.

4. Линия для производства композитного стеклопластикового решетчатого настила

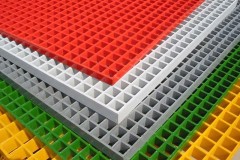

Стандартный размер готового пластикового решетчатого настила: 1200 х 3600 х 38 мм, с шагом ячейки 30 х 30 мм. Профильные настилы GRР — это легкие, долговечные и очень прочные, дешевые современные строительные материалы. Технология позволяет производить решетчатые стеклопластиковые настилы с гладкой и вогнутой поверхностью, с песком на ребрах, с гладкой и шероховатой (песчаной) закрытой поверхностью для повышения эффекта антискольжения.

БИЗНЕС ПОД КЛЮЧ

ОТ 1 500 000 руб

прибыльность от 90 %

окупаемость от 2 месяцев

персонал 2 человека

Стол формовочный для производства композитного стеклопластикового решетчатого настила

Состав линии

- Шпулярник

- Стол формовочный

- Бойлер нагрева теплоносителя

- Гидравлическая система

- Шкаф управления

- Сложенный стеллаж

- Система электронного управления

- Гидравлическая система

Наше оборудование для производства профильных стеклопластиковых настилов ERP/GRP

Стол для производства стеклопластиковых настилов ERP/GRP

Формовочный стол для производства настилов ERP/GRP

Элемент оборудования для производства настилов ERP/GRP

Модуль оборудования для производства настилов ERP/GRP

Виды стеклопластиковых настилов производимых на нашем оборудовании

Примеры стеклопластиковых настилов ERP/GRP

Cтеклопластиковый настил нашего производства

Использование стеклопластиковых настилов ERP/GRP

Использование стеклопластиковых настилов ERP/GRP

Технология производства стеклопластикового решетчатого настила

Производство стеклопластикового решётчатого настила не сложный процесс, однако, требующий соблюдения технологии для получения высококачественного результата. Мы в свою очередь гарантируем, передачу технологии производства композитных решетчатых настилов и бесплатное подробное обучение операторов. Всё это позволит вам уже с первых дней производить качественный продукт полностью готовый к продаже.

Основы технологии производства

Основой для производства стеклопластиковых настилов является стекловолокно, именно оно является главным армирующим материалом. Вторым компонентом основы является пластик. Это может быть феноловая, два вида полиэфирной или венилэфирная смола.

На первом этапе подготовленную форму, размещенную на формовочном столе, укладывается стекловолокно, оно придаст изделию прочность и надежность. На втором этапе в форму заливается полимер. С помощью применения красителей полимер может быть окрашен в любой цвет. Дополнительным этапом производства может стать напыление поверх формы кварцевого песка, это делается для придания стеклопластиковому решетчатому настилу эффекта противоскольжения.

Основные стадии производства композитных настилов

- Послойная укладка ровинга

- Заливка компаунда с наполнителем

- Нагрев тепловой рубашкой до 80 °С

- Охлаждение

- Снятие готового изделия

Позвоните нам прямо сейчас и мы расскажем о том, как производить самые лучшие стеклопластиковые решетчатые настилы.

5. Оборудование для производства пенопласта

Полный комплект оборудования для производства, резки и переработки пенопласта по цене от за линию полного цикла производства. Строительный листовой пенополистирол — самый лучший утеплитель, несъемная пенопластовая опалубка для качественного монолитного строительства, пенопластового архитектурного декора, теплоизоляции для трубопроводов — скорлупы ППУ, гранул пенополистирола. Это выгодное производство, доходный и надежный бизнес. Действуйте, Ваш успех неизбежен! Сырье вспенивающийся полистирол ПСВ (международное обозначение EPS). Производительность оборудования от 50 м³ пенополистирола плотностью от 11 кг/м³ до 35 кг/м³ в смену, любой толщины. Площадь цеха 100 – 150 м²

Особенности предложения

- Все станки – автоматизированные , за счет чего процесс выпуска продукции не вызывает сложностей. Обслуживать линию может штат, состоящий всего из трех человек.

- Производство пенопласта может быть не только направлением основной деятельности, но и выгодной инвестицией для получения пассивного дохода. Достаточно заключить с нами договор на организацию бизнеса под ключ, и мы позаботимся обо всех аспектах его ведения: от установки оборудования до реализации продукции.

БИЗНЕС ПОД КЛЮЧ

ОТ 2 400 000 руб

прибыльность до 50 %

окупаемость от 3 месяцев

персонал 3 человека

Состав линии для производства пенопласта (пенополистирола)

Линия для производства пенопласта

- Паровой комплекс РМ-04

- Предвспениватель ПВ-Ц-1,0

- Устройство вторичного вспенивания

- Приемный бункер

- Блок-форма

- Пароаккумулятор

- Дробилка отходов с автоматическим упаковщиком

- Стол для резки пенопласта

Наше оборудование для производства пенопласта (пенополистирола)

Предвспениватель для производства пенопласта (пенополистирола)

Парогенератор для производства пенопласта

Предвспениватель для производства пенопласта

Линия для производства пенопласта

Виды пенопласта производимого на нашем оборудовании

Пенопласт ПСБ-C 25 различной толщины

Пенопласт ПСБ-C 25ФК различной толщины

Пенопласт ПСБ-C 35 различной толщины

Пенопласт ПСБ-C 50 различной толщины

Технология производства пенопласта

Передаваемая вместе с оборудованием Технология производства включает в себя:

- технологии изготовления пенопласта по ГОСТу и по ТУ,

- сертификацию Вашей продукции, испытания в лаборатории и передача сертификата соответствия Вашего продукта ГОСТу.

Технологический процесс производства пенопласта

- Предварительное вспенивание. При первичном вспенивании гранулы поддаются паровой обработки, при этом температура достигает 95оС, но не должна превышать эту отметку. В результате нагрева гранулы расширяются, и наблюдается значительное падение плотности. Если вначале она была на уровне 140 кг/м3, то после первых секунд обработки уже 60 м3, а по истечении 5 минут – 18 – 35кг/м3;Схема оборудований по производству пенопласта

- Вторичное вспенивание. Если технологией предусмотрена плотность выше 18 кг/м3, то процесс производства осуществляется только с предварительным вспениванием, если необходима более низкая плотность, то используют вторичный или третичный процессы. С каждым последующим разом плотность сокращается, а теплоизоляционные и прочие характеристики пенопласта будут ухудшаться;

- Сушка. После каждого процесса вспенивания гранулы мокрые и должны пройти этап сушки. Сушка проводится при подаче нагретого до 45оС воздуха. Благодаря вентиляторам, воздух свободно циркулирует внутри бункера и гранулы равномерно осушаются; Производство пенополистирола

- Вылеживание . Данный этап необходим для стабилизации давления внутри гранул, они насыщаются кислородом и окончательно высушиваются.

- Формирование изделия . Высушенное сырье подается в формовочный блок, где подвергается паровому нагреву, благодаря чему гранулы полистирола склеиваются друг с другом. В пресс-форме масса находится до 180 секунд под давлением пара до 1,5 кг/см3. Затем сформированный блок должен остыть, в течение 40 минут и отправляется на вылеживание (24 часа);

- Резка пенопласта. Готовые пенопластовые блоки направляются в порезочный механизм, который полностью автоматизирован, благодаря чему достигается высокая точность;

- Упаковка пенопласта. Завершающий этап, далее он направляется на склад готовой продукции и отгружается в необходимом объеме покупателю;

Позвоните нам прямо сейчас 8 (800) 222-28-56 и мы расскажем о том, как производить самый лучший пенопласт (полистирол).

6. Линия для производства фибры

Полный комплект оборудования для производства фибры, резки и измельчения стекловолокна или любых текстильных отходов по цене от

Станок состоит из приемного устройства в виде двух резиновых прижимающихся между собой роликов, которые служат для подачи к режущим ножам сырья. Ножи имеют форму гильотинного типа и приводятся в движение электромотором мощностью — 3 КВт. Передача усилия происходит с помощью шестеренок, что обеспечивает надежность и долговечность в работе данного оборудования. Станки использоваться и для переработки стекловолокна, любых отходов текстильного и других производств.

Технические характеристики станка для производства фибры

- Длина нарезки/ регулируемая: 1-100 мм

- Габариты: 1300 х 900 х 1300 мм

- Эффективная рабочая длина резки: 220 мм

- Толщина нарезки: 5- 40 мм

- Блок управления

- Мощность: 4КВт

- Рабочий персонал 1 человек

Диаметр стекловолокна / Производительность в час:

- 1см / 70-100кг.

- 3-5см / 140-200кг.

- 5-7см / 350-400кг

- 7-10см / 400-600кг

СТАНОК ДЛЯ ФИБРЫ

от 550 000 руб.

Доходность: до 85%

Окупаемость: от 2 месяцев

Персонал: 1 человек

Габариты

Длина, Ширина, Высота — 1300 х 900 х 1300 мм.

Для размещения станка для производства фибры достаточно помещения 3 х 3 м.

Энергопотребление

Напряжение сети- 380 в.

Потребляемая мощность — 4 КВт/ч

Станок облагает высокой энергоэффективностью.

Скорость работы

диаметр 1см — 70-100кг/час

диаметр 3-5см — 140-200кг/час

диаметр 5-7см — 350-400кг/час

диаметр 7-10см — 400-600кг/час

Месячный объем производства фибры за 1 смену — до 125 тонн

Нарезка

Длина нарезки регулируемая: 1-100 мм.

Эффективная рабочая длина резки: 220 мм.

Толщина нарезки: 5- 40 мм.

Подробнее о регулировании длины можно узнать из технической документации

Персонал

Для обслуживания линии достаточно 1 оператора

Наши специалисты проводят обучение операторов.

Со станком поставляется полная техническая документация.

Надежность

Гарантия на оборудование — 3 года.

Гарантийное и постгарантийное обслуживание.

Пробег 3000000 пог.м. готовой продукции. Оборудование надежно — проверенный срок эксплуатации без капитального ремонта — 10 лет.

Ивановский Механический Завод

это инновационное предприятие специализирующееся на проектировании и производстве оборудования для производства строительных материалов нового поколения.

Мы разрабатываем:

- Оборудование для стеклопластиковой арматуры и сетки;

- Оборудование для стеклопластикового профиля;

- Оборудование для пенопласта;

- Оборудование для профильных настилов GRP;

- и многое другое.

Отзывы наших партнеров

У нас стеклопластиковая арматура нужна строителям позарез. Низкая цена и оптимальное качество создают высокий спрос. Я полностью доволен качеством, ценой и производительностью ивановского оборудования для производства стеклопластиковой арматуры.

Базиков Ринат

Екатеринбург

Очень рад сотрудничеству с Ивановской компанией «ИвМашЗавод». К доставке и сборке претензий нет. Все в срок и качественно. Хочется отметить прозрачность работы компании, все документы, сертификаты, ТУ, бизнес-план, результаты испытаний — нам предъявили сразу.

Сергей Машуков

Иркутск

Долго думал с кем из поставщиков заключать договор, заключил с Ивановцами, они и раньше с нами с закупками хлопка не подводили. Сделка состоялась, привезли и установили в срок. Все объяснили и опробовали станок. Я доволен своим приобретением, теперь дело за мной

Хасан Жексенов

Казахстан г. Таскала

Мы занимаемся стройматериалами более 12 лет. Решили начать выпуск композитной арматуры. В качестве поставщика оборудования выбран компания «ИМЗ». Первой заказали линию арматуры, затем расширили производство линиями сетки и профилей. ИМЗ показал себя как надежный и ответственный партнер, гарантирующий качество продукции.

Директор Бубнов М.С.

ООО «СтройТорг»

Всегда хотел открыть своё дело, но везде требовалось много денег. Увидел рекламу линии производства композитной арматуры. Позвонил, проконсультировался. Понравилось, что не требуется специальных знаний. Дают технологию и поставщиков. Выбрал линию СПА-2. Линия себя полностью оправдала. Думаю над дальнейшим расширением.

Павлов А.С.

Краснодарский край

Мы выражаем благодарность «ИМЗ» за реализацию проекта по переоснащению производства. Целью проекта было увеличение объемов выпуска и доведение качества до стандартов ГОСТ. Успех достигнут благодаря высокому техническому уровню специалистов компании, и оперативному решению поставленных задач.

Директор Будко А.А.

Компания «Альтаир»

Видео-отзывы наших партнеров

Отзыв о нашем оборудовании для производства стеклопластиковой арматуры и сетки (Москва, 2020 год)

Отзыв о нашей линии для производства стеклопластиковой арматуры (Саратов, 2020 год)

Отзыв о нашем оборудовании для производства стеклопластиковой арматуры (Краснодарский край, 2020 год)

Отзыв о нашем оборудовании для производства пенопласта (пенополистирола) (Боржоми (Грузия), 2019 год)

Отзыв о нашем оборудовании для производства стеклопластиковой арматуры (Тюмень, 2019 год)

Отзыв об оборудовании для производства стеклопластиковой арматуры (Уфа)

Отзыв о запуске производства в г. Богородицк (2016 год)

Почему стоит выбрать автоматические линии от Ивановского Механического Завода?

Выбирая идею для бизнеса или подбирая производственное оборудование для модернизации уже работающего объекта, важно убедиться в эффективности, актуальности и прибыльности рассматриваемого решения. Линии от Ивановского Механического Завода полностью соответствуют этим критериям, благодаря таким особенностям:

- Минимальное число операторов. Минимизация человеческого ресурса на производстве — ключевой фактор повышения рентабельности предприятия. Для работы на наших линиях требуется всего один или два оператора.

- Повышенная автоматизация. Большая часть операций выполняются с помощью программируемых блоков под контролем комплекта датчиков. Отслеживаются все ключевые характеристики: качество сырья, положение деталей, точность операций. Оператор следит за текущими параметрами, обеспечивает пополнение сырья и своевременную выгрузку продукции.

- Износостойкость. Линии разрабатываются из расчета работы в три смены, не требуя частых технологических перерывов. Детали и узлы тщательно проверены и обладают расширенным запасом прочности для полной выработки заявленного ресурса. Надежность линий подтверждается обязательным гарантийным обеспечением.

- Быстрая адаптивность. Оборудование легко подстраивается под помещение благодаря модульной конструкции и быстро интегрируется в уже работающие производства. Каждая линия может выпускать несколько видов изделий. Для перехода на производство другой продукции, достаточно нажатия нескольких кнопок или выполнения простых действий обслуживающим оператором.

- Доступное обслуживание. Конструкции разработаны так, чтобы максимально снизить расходы на обслуживание и увеличить межремонтные интервалы. Расходные материалы изготавливаются на территории России и всегда есть в наличии на складах.

- Востребованность продукции. На предлагаемых линиях изготавливаются современные строительные материалы из полимерного сырья. Они существенно превосходят по эксплуатационным характеристикам привычные аналоги из металла. При этом композитная продукция дешевле. Благодаря этому ее спрос ежегодно увеличивается.

Заказывая линии от Ивановского Механического Завода, наши клиенты получают полную поддержку: разработка проекта, доставка, сборка, установка и ввод в эксплуатацию. Мы также обучаем операторов, поставляем сырье и помогаем со сбытом готовой продукции. Узнайте больше деталей, связавшись с менеджером завода удобным способом.

Производственная линия 3DRDN-1200 для заборов 3D под ключ

Базовый комплект оборудования под ключ для бизнеса по изготовлению 3D заборов. Производственное решение 3DRDN-1200 — это набор станков для подготовки проволоки, сварки заборной сетки и нанесению полимерного покрытия на заборных ограждениях 3D. Основа производственной линии 3DRDN-1200 — полуавтоматическая машина контактной сварк 3DPAL. Стоимость комплекта оборудования ориентирована на начальный бизнес среднего размера, обладает достаточной степенью автоматизации и отличной производительностью — до 1200 квадратных метров забора в смену (до 160 секций, размером 2500*3000 мм).

Высокая производительность достигается за счёт автоматического бункера для подачи поперечного прутка и л откового модуля подачи и торцевания продольных прутков MP , который позволяет оптимизировать ручной процесс заряда прутков в сварочную машину.

Для предотвращения перегрева трансформаторов и электродов в производственной линии предусмотрена система охлаждения MSO-60 .

Нарезка прутков в заданный размер происходит с помощью двух высокоточных правильно-отрезных станков серии 3DSPO или 3DSPOU (4-8 мм).

В базовой комплектации включен формирователем ребра жёсткости GFRJ для создания V-образного рельефа на заборной панели.

Готовое решение 3DRDN-1200 оснащается линией полимерно-порошковой покраски LPT-150 . в который входит камеры напыления и печь полимеризации порошковой краски.

Данный вариант линии отлично подойдёт компаниям, которые только начинают свою деятельность. Благодаря низкой стоимости производственная линия имеет максимально короткие сроки окупаемости. Линия 3DRDN-1200 не требует больших производственных площадей, это убережёт Заказчика от дополнительных расходов на аренду или покупку цехов для организации работы.

- Краткое описание производства заборных ограждений 3D ▼

В состав производственной линии входит:

- Правильно отрезной станок — 3D СПО 60/2,5-5, количество 2 шт;

- Линия для производства сварных заборов 3DPAL, количество 1 шт;

- Гидравлический формирователь ребра жёсткости 3D, количество 1 шт;

- Компрессор производительностью 800м3/ч, количество 1 шт;

- Лентопильный станок, количество 1 шт.

- Линия полимерно-порошковой покраски, количество 1 шт;

- Термическая камера (тупиковая)

- Камера напыления

- Транспортная система

- Комплект оборудования для нанесения полимерно-порошковой краски

Линию обслуживают 4 рабочих:

- Первый рабочий — оператор правильно отрезных станков — 3DСПО;

- Второй рабочий — оператор линии по сварке заборных секций 3DPAL;

- Третий рабочий — оператор гидравлического формирователя жёсткости 3D;

- Четвёртый рабочий — производит полимерно-порошковое напыление на заборные секции и спекает в термической камере.

Краткое описание процесса производства сварных заборных ограждений 3D:

- На правильно-отрезном станке — 3DSPO первый рабочий производит правку и мерную резку продольных и поперечных прутков необходимой длины и подносит их к сварочной линии 3DPAL, в основном для производство заборов 3D применяют оцинкованную проволоку диаметром 4-5мм, но 3DPAL способна сваривать заборные сетки из проволоки от 3 до 8 мм.

- Второй рабочий укладывает продольные прутки в направляющие лотки и выставляет их на торцеватель (УДПП), а поперечные прутки скидываются в место сварки с помощью автоматического бункера. После сварки первого прутка каретка с сервоприводом подъезжает и захватывает его, далее происходит перемещение на заданный шаг, после чего процесс сварки повторяется.

- Поскольку правка и резка проволоки на правильно-отрезном станке — 3DSPO происходит в автоматическом режиме, первый рабочий помогает третьему;

- Третий рабочий с помощью первого рабочего на сварной сетки с помощью Гидравлического формирователя производят нужное количество рёбер жёсткости и далее перемещают на участок полимерно-порошковой покраски;

- Четвёртый рабочий подвешивает порученное заборное ограждение 3D на транспортную систему и перед напылением обрабатывает поверхность ограждения от масла и грязи, далее происходит напыление краски с последующее спекание в термической камере.

- Спекание порошка в термической камере происходит в течении 15-20 мин, после этого сварные заборные ограждения выкатываются и охлаждаются, далее складируются и увязываются в ровные штабеля;

- Столбы для крепления заборных секций изготавливаются из профильной трубы, отрезаются в нужный размер с помощью ленточнопильных станков, очищаются от масла и грязи и далее окрашиваются в полимерно-порошковой камере.

- Краткий бизнес — план ▼

Бизнес-план производства сварных заборных ограждений 3D до 600 м. кв. в смену

(цены на материалы, аренду, з/п ориентированы на 2018 г.)

Затраты:

- Аренда производственного помещения (600 м. кв.) – 120 000 р./мес.;

- Заработная плата рабочих (4 чел.) – 120 000 р./мес.;

- Заработная плата обслуживающего персонала — менеджер, нач. производства (2 чел) — 70 000 р./мес.;

- Электроэнергия для сварной линией ППГ-25000 – 20 000 р./мес.;

- Электроэнергия для полимерно-порошковой линией — 40 000р./мес.;

- Налоги, затраты на бухгалтера, непредвиденные расходы – 30 000 р./мес.

Всего затрат в месяц – не более 420 000 р./ месяц.

Исходные данные:

- Оптовая стоимость оцинкованной проволоки за 1 кг. – 58 руб.;

- Оптовая стоимость полимерно-порошковой краски за 1 кг. — 350 руб.;

- Расход оцинкованной проволоки диаметром 4 мм на 1 заборную секцию (2х2,5м) — 198 м или — 19,4 кг.;

- Расход полимерно-порошковой краски на 1 заборную секцию (2х2,5м) — 0,45 кг.;

- Стоимость оцинкованной проволоки диаметром 4мм на 1 заборную секцию (2х2,5м.) – 1125,2 руб.;

- Стоимость полимерно-порошковой краски на 1 заборную секцию (2х2,5м) — 158 руб.;

- В 1 смену производим 600 м.кв. или 80 заборных секций (2х2,5м);

- В 1 смену производим 85 столбов;

- График работы производства 7/6, выходной воскресенье.

Экономические показатели:

- Выручка с одной заборной секции (2х3м) составляет — 2090 руб.;

- Себестоимость одной заборной секции по материалам 1125,2+158=1283,2 руб.;

- Прибыль с одной заборной секции (2х3м) 2090-1283,2 = 806,8 руб.;

- Прибыль в месяц составляет 80 х 806,8 х 25 = 1 613 600 руб.;

- Читая прибыль 1 613 600 — 420 000 = 1 193 600 руб.

- Чистая прибыль на производстве столбов 85х100х25=212 500 руб.;

- Суммарная чистая прибыль с производства заборных ограждений и столбов 1 193 600+212 500 = 1 406 100 руб.

Срок окупаемости оборудования 4-5 месяцев.

При запуске производства в 2 смены, срок окупаемости может быть снижен в 1,5-2 раза!

Источник https://englishpromo.ru/2019/12/linija-po-proizvodstvu-ldsp/

Источник https://iv-mashzavod.ru/linii-oborudovanija-proizvodstva.html

Источник https://zsordn.ru/business/3drdn-1200/

Источник