Последний обзор мебельного оборудования 2021 г.

Последний обзор мебельного оборудования 2021 г.

Машины для производства мебели в основном относятся к станкам с электронным или числовым программным управлением, используемым для изготовления различной мебели. Эти машины помогают изготавливать мебельные изделия различного назначения. Например, двери, окна, столы, стулья, шкафы, перила для лестниц, офисная мебель и т. Д. Без машин для изготовления мебели вы не сможете формировать деревянную конструкцию и изготавливать различные мебельные изделия, подходящие для дома и офиса. В настоящее время на рынке представлено много типов мебельных машин. Эти мебельные машины обладают множеством простых в использовании функций, которые могут помочь в существенном повышении уровня производства и качества. Используя подходящее оборудование для изготовления мебели, вы также можете увеличить свою прибыль.

В этой статье представлены 5 категорий наиболее часто используемых машин для производства мебели и рекомендовано несколько наиболее продаваемых станков для производства деревянной мебели. Кроме того, он также предлагает два совета по покупке станка для изготовления мебели.

Мебельные станки: фрезерный станок с ЧПУ

Мебельные станки: фрезерный станок с ЧПУ

Фрезерные станки с ЧПУ на сегодняшний день являются одним из наиболее часто используемых станков для изготовления мебели в мире. Такая машина для производства мебели использует метод компьютерного цифрового управления для управления своими функциями. Использование технологии числового программного управления также повысило производительность, точность и эффективность использования машин для производства мебели. Таким образом, он обеспечивает гораздо большую точность, чем традиционные инструменты. Мебельные фрезерные станки с ЧПУ незаменимы практически для всех производителей мебели.

Фрезерные станки с ЧПУ с различной конфигурацией могут выполнять различные процессы изготовления мебели. Например, резка, гравировка, сверление, фрезерование, обработка карманов и т. Д. Здесь я хотел бы представить тип фрезерного станка с ЧПУ для деревянной мебели, который подходит для гравировки сложных трехмерных узоров или цилиндрических деталей мебели.

4-осевой фрезерный станок с ЧПУ для производства деревянной мебели

Как уже упоминалось в названии, 4-х осевые станки для деревянной мебели могут обрабатывать 4-х осевые. Как правило, машины для изготовления мебели делятся на две модели. Один из них — настоящие 4-осевые фрезерные станки с ЧПУ, у которых есть шпиндель, который может поворачиваться на 180 ° слева направо. Таким образом, он гравирует на древесных материалах с разных сторон, продевает или просверливает боковые стороны деревянных панелей. Следовательно, машины для производства деревянной мебели могут создавать трехмерные модели. Другой — фрезерные станки с ЧПУ с поворотным устройством. Он очень удобен для гравировки на цилиндрической мебели. Например, ножки столов и стульев, поручни, колонны, столбы и т. Д.

Таким образом, 4-осевые фрезерные станки с ЧПУ находят широкое применение при изготовлении мебели в традиционном или сложном стиле.

1325 4-осевой фрезерный станок с ЧПУ для производства мебели

В станке используются различные импортные комплекты фрезерных станков с ЧПУ, обеспечивающие стабильную производительность обработки и длительный срок службы. Кроме того, размеры этого мебельного станка могут быть изменены, что удобно для изготовления мебели большего размера.

На рисунке ниже показаны поручни и стол, изготовленные на 4-х осевом фрезерном станке с ЧПУ.

Подобно фрезерным станкам с ЧПУ, раскройный станок с ЧПУ также является одним из наиболее часто используемых в отрасли станков для изготовления мебели. Раскройный станок с ЧПУ — это лучший станок для раскроя панельной мебели и изготовления мебели на заказ. Но в отличие от фрезерных станков с ЧПУ, станки для раскроя мебели с ЧПУ способны работать в течение длительного времени. Многочисленные мебельные фабрики используют станки для раскроя мебели с ЧПУ для резки и сверления корпусных изделий. Например, кухонные шкафы, гардеробы, шкафы, полки и т. Д.

Подобно фрезерным станкам с ЧПУ, раскройный станок с ЧПУ также является одним из наиболее часто используемых в отрасли станков для изготовления мебели. Раскройный станок с ЧПУ — это лучший станок для раскроя панельной мебели и изготовления мебели на заказ. Но в отличие от фрезерных станков с ЧПУ, станки для раскроя мебели с ЧПУ способны работать в течение длительного времени. Многочисленные мебельные фабрики используют станки для раскроя мебели с ЧПУ для резки и сверления корпусных изделий. Например, кухонные шкафы, гардеробы, шкафы, полки и т. Д.

Основное различие между фрезерно-фрезерными станками с ЧПУ и раскройными станками с ЧПУ заключается в том, что фрезерные станки с ЧПУ в основном используются для гравировки рисунков на мебельных панелях, но не подходят для выполнения огромных объемов работ по резке. Принимая во внимание, что раскройные станки с ЧПУ предназначены в основном для раскроя панельной мебели и способны резать в течение длительного времени.

Если у вас достаточно бюджета, вы также можете добавить другие функции к станкам для изготовления мебели с ЧПУ для раскроя. Например, автоматическая маркировка, автоматическая погрузочно-разгрузочная платформа, двойные платформы, две пилы, буровой пакет и т. Д.

Многопроцессорные станки для изготовления мебели с ЧПУ

Многопроцессорные станки с ЧПУ для раскроя в основном включают двухпроцессные станки с ЧПУ, трехпроцессные станки с ЧПУ и четырехпроцессные станки с ЧПУ. В зависимости от количества процессов мебельные станки с ЧПУ для раскроя могут оснащаться различными шпиндельными двигателями.

Каждый шпиндель может нести инструмент, поэтому, когда вам понадобится нож, соответствующий шпиндель автоматически придет в работу. Остальные шпиндели остановятся и перейдут в режим ожидания, избавляя от необходимости вручную менять инструменты. Таким образом, четырехпроцессные станки для изготовления мебели с ЧПУ для раскроя могут выполнять до четырех процессов. Он очень подходит для производства шкафов и дверок шкафов.

Кроме того, вы можете заменить один шпиндель такого шкафного станка на сверлильный комплекс для выполнения операции сверления. В этом случае многопроцессорный станок для изготовления корпусов с ЧПУ может удовлетворить большинство потребностей в резке, резьбе и вертикальном сверлении в мебельном производстве. Это значительно экономит время и труд.

Четырехпроцессный раскройный станок с ЧПУ для изготовления мебели

В этом видео показан рабочий процесс четырехпроцессного раскроя с ЧПУ. Он имеет четыре головки и может выполнять процессы сверления, обработки канавок и раскроя без остановки станка во время работы.

Фрезерный обрабатывающий центр с ЧПУ Linear ATC

Обрабатывающий центр 1325 Linear ATC с автоматической загрузкой, разгрузкой и этикетированием

Края после обрезки грубые и непривлекательные. Кроме того, из-за производственного процесса панели выделяют формальдегид через открытые края. Однако процесс оклейки кромок может скрыть неровные и некрасивые края, а также препятствовать выделению формальдегида. Это делает дом более экологически чистым и здоровым.

Края после обрезки грубые и непривлекательные. Кроме того, из-за производственного процесса панели выделяют формальдегид через открытые края. Однако процесс оклейки кромок может скрыть неровные и некрасивые края, а также препятствовать выделению формальдегида. Это делает дом более экологически чистым и здоровым.

Таким образом, кромкооблицовочный станок также является одним из наиболее часто используемых станков для изготовления мебели. Такая машина для производства мебели предназначена в основном для оклейки кромки панельной мебели. Он бывает ручного, полуавтоматического и полностью автоматического. Полностью автоматический кромкооблицовочный станок намного лучше, чем два других, независимо от эффекта обвязки или эффективности. Но полуавтоматический тип необходим для оклейки неровных краев.

Здесь я хотел бы представить автоматический кромкооблицовочный станок для изготовления корпусов с ЧПУ.

Полностью автоматический кромкооблицовочный станок

Высокая степень автоматизации этого мебельного станка значительно повышает эффективность кромкооблицовки и экономит труд и время. Машина проста в эксплуатации. Вам просто нужно положить панель, которую нужно обвязать, на рабочий стол, а затем медленно протолкнуть ее вперед в машину. Все последующие процессы выполняются автоматически кромкооблицовочным станком.

Давайте посмотрим на процесс оклейки кромки на видео ниже.

Станки для производства мебели: сверлильный станок по дереву

Сверление — незаменимый процесс при изготовлении мебели. Он подходит для последующей установки винтов, петель и других соединительных деталей, а также для монтажных работ. Это делает сверлильный станок по дереву важной категорией станков для изготовления мебели. Сверлильный станок по дереву с ЧПУ — лучший выбор, чем ручной сверлильный станок, потому что он более безопасен, эффективен и точен. Применение сверлильного станка с ЧПУ по дереву не только снижает производственные затраты клиентов, но и увеличивает эффективность производства.

Машины для производства мебели, предназначенные для процесса сверления, включают в себя раскройный станок с ЧПУ с многоголовым сверлом, станок для бокового сверления и станок для шестигранного сверления. Эффект сверления и эффективность, достигаемые разными сверлильными станками по дереву, существенно различаются.

Большинство станков с ЧПУ для раскроя с рядными сверлами могут выполнять вертикальное сверление во время резки. Но если вы хотите просверлить отверстия по бокам панелей, станок для бокового сверления — идеальный выбор.

Решил заняться производством станков с ЧПУ и не только. Сборка первого станка, или правильно выбирайте подрядчиков.

Всем привет. Давно хотел написать пост, но не было повода, сегодня я это исправлю!

Начну издалека. Шел 2016 год, я мечтал о портальном станке с ЧПУ, купил шпиндель, частотный преобразователь и отложил идею из-за нехватки средств.

Весной 2018 меня приглашают работать на другой конец страны, обещая хорошую зарплату(инженер, разработчик). Я соглашаюсь и через несколько дней прыгаю в самолет. Проработал я около 6 месяцев и начались проблемы с ЗП- из накоплений было 90000 руб и куча амбиций.

Было решено занять денег и начать делать ЧПУ станки. Почему я решил «сунуться» в этот «бизнес» не смотря на конкуренцию? Потому-что ценник на станки мягко-говоря завышен, с учетом характеристик станков и их качества, а я тот еще перфекционист- мне нужно идеально, я получаю результат не от работы, а от результата, всегда стараюсь делать все идеально.

План был таков: спроектировать первый станок, собрать его в качестве прототипа, и на нем изготавливать часть комплектующих для станков на продажу. Скажу сразу- на станки у меня свой взгляд, уже отказал трем заказчикам из-за того, что не хочу собирать станки на слабых приводах(типоразмера nema 23) и цилиндрических направляющих. Но сейчас начинаю понимать, что всем нужно дешевле и придется временно пересмотреть список комплектующих.

Итак, за окном декабрь 2018, денег нет, но вы держитесь, начал обдумывать концепт первой модели станка. Поставил перед собой следующие задачи: получить максимум жесткости конструкции с минимальной массой(как показала практика с массой зря, расскажу позже), максимально снизить себестоимость, получить максимальную динамику(ускорения), сделать конструкцию простой для сборки, ну и сделать лучше, чем у других.

Летом на той самой работе собрал станок без проекта, получился не очень- нужен был сейчас, проектировать не было времени. Получился станок на зубчатой рейке, и ременных редукторах. Рама была сварена мною из профильной трубы, а укосины были выполнены фрезеровкой из дюралюминия, портальная балка была из конструкционного профиля.

Полученный опыт позволил избежать многих ошибок в первом проекте. За январь этого года я спроектировал первый станок. Получилась пространственная само несущая рама из листового металла. Масса станка с рабочим полем 1800х2750х200 вышла около 270 кг. Несмотря на такое большое рабочее поле я решил использовать ШВП, пара конструкционных решений позволили мне получить неплохую динамику. Почти все детали станка требуют гибки на гибочном станке.

В конце января я заказал лазерную резку металла, гибку и токарку в одном месте. Снял помещение, занял денег, закупился комплектующими. 64 квадратных метра мне обходятся в 19000 в месяц с учетом розетки. Через 3 дня привезли порезанный и погнутый металл. Тут меня ждал подвох: погнули криво, порезали тоже криво, токарку сделали криво, я получил груду металла, которая не собирается. Проблемы начались сразу- ШИП-ПАЗ не совпадали на длине больше 50 сантиметров, вышло так потому-что листы как правило кривые, а лазерный станок перемещается линейно. Лазерная головка «следит» за поверхностью листа, отъезжая то вверх то вниз, но софт не учитывает изменение геометрии реза. Если совсем простыми словами- представьте 2 точки, если их соединить линией- получим 3 метра, а если дугой- получим 3 метра и 2 миллиметра. Справился я с этим косяком достаточно просто: оставил по одному калибровочному шипу в каждой плоскости, а остальные чуть сточил болгаркой.

Супруга зачищала металл, я варил, когда нужно было придержать- держала.

Собрали и сварили раму за неделю. Варить приходилось прихватками, чтобы металл не вело. После нескольких дней сварки в обычном респираторе появились боли в груди- пришлось купить нормальные маски и поставить вытяжку. У супруги появилось развлечение- собирать в гофру пары/дым во время сварки.

Следующий косяк был очень обидным, вместо пары часов я потратил на него 4 дня. Суть этой проблемы в том, что для крепления профильных направляющих были вырезаны отверстия во время лазерной резки, а после сборки рамы я нарезал в низ резьбу. Метчики жили ровно до 20-го отверстия, пробовал смазывать, смачивать- бесполезно, жаль сала не достал ;).

Как только я начал прикручивать направляющие я понял, что на трех метрах отверстия смещены на 2 миллиметра: болты не закручивались, направляющая вставала криво. Пришлось по месту сверлить новые отверстия и садить болты на гайки, усложнилась юстировка направляющих. Во время сверления отверстий сверла бывало ломались из-за закусывания в старом отверстии. Я очень долго не мог понять почему такое смещение, но потом понял- если измерять рулеткой «внатяг», то она на 2 миллиметра врет. По всей видимости ребята настраивали станок рулеткой, а не использовали расчеты передач. Меня знатно с этого бомбануло. Как я это понял? Я измерил весь станок вдоль и поперек разными рулетками, все они показывали размеры правильно, но как только я измерил в упор, а не в натяг- все стало понятно.

Раньше рулеткой измерял только лес- 4 метра, 6 метров, 12 метров, черкал и отпиливал. Да, лесом я тоже успел позаниматься.

Дальше я начал собирать приводные узлы, там я обнаружил косячную гибку- линии сгибов не совпадали, они были не параллельны- на 100мм было смещение на 1мм, но меня спас зазор в отверстиях под болты. На следующий день меня ждал сюрприз с токаркой- на втулках под подшипник есть круговые отверстия с торца, между ними должно быть 45 градусов, всего 6 отверстий. Должны быть 2 группы по 3 отверстия. но они просверлили отверстия с интервалом в 60 градусов, размазав их по всей плоскости детали- болты не совпали. Пришлось опять ломать сверла. Зачем им чертежи готовил- не понимаю. Никогда больше не буду с этой конторой связываться, их косяки у меня украли много времени, местами горело так, что можно было вызывать пожарных.

Со следующем косяком я маялся 2 дня. Деталь, которая помещается на ладони, была с двумя косяками- смещенная линия сгиба на перекосяк с общим смещением на 2 миллиметра при допуске в 0.25мм. Эта деталь служит опорой гайки ШВП на оси Z, как итог- ШВП не вкручивался, пришлось молотком править деталь и сверлить новые отверстия для соосности гайки с винтом.

На этом мои страдания закончились. После двух недель работы с 10 утра до часу ночи в прохладном помещении появились проблемы со здоровьем как у меня, так и у супруги. Взяли пару дней выходных.

Еще за неделю я собрал электрику и запустил станок. Вышли неплохие характеристики: ускорения XY 1300 мм/сек2, а по оси Z вовсе 1700. Скорость перемещения XY вышла 9000 миллиметров в минуту, а по оси Z 12000. Вот тут то масса станка и сыграла свою роль — на таких ускорениях станок ездил по бетону.

Какие косяки проекта обнаружились после сборки?

Ну первое- низкая масса. Она слишком низкая для таких ускорений. Недостаточная жесткость портальной балки на скручивание и недостаточная жесткость укосин. Тут как бы не совсем косяки- для раскроя всякой фанеры ее достаточно, но для обработки алюминия ее мало.

По итогу на помещение, оборудование(ключи, сверла, итп) и на станок я потратил порядка 400000 за три месяца. Почти 100000 было, 100000 занял, остальное заработал на фрилансе в промежутках. Кучи заказов на станки пока не поступило- всем нужно максимально дешево — пофигу, что он будет медленно работать. Ускорения решают, особенно в обработке капризных материалов, да и ресурс инструмента не страдает. Еще от ускорений зависит скорость 3D обработки и обработки с множественными переходами. Бывают такие моменты, когда шаг по Z 0.01 миллиметра, вот тогда уже нужны скорость и ускорение в комплексе — с таким шагом стружку можно не контролировать, а просто гнать станок с максимальной подачей. Банальный пример 3D обработка детали размером 400х400 мм, с допуском гребешка в сотку- на станке знакомого заняла 26 часов, а на моем 5, я думаю разница более чем существенна. Жаль не все этого понимают, особенно любители выпиливать иконы или что-то рельефное с множеством деталей. Еще не все понимаю что такое УП и вообще как нужно работать со станком. И опять пример со знакомым- одну и ту же деталь- его УП на моем станке пилилась 6 часов, моя УП пилилась чуть больше часа. Он просто сделал обработку рельефа растром, я сделал обработку карманов, контурную обработку, обработку поверхности и обработку по ватерлиниям на максимальной подаче.

На ближайшие пару месяцев в планах не загнуться от поиска денег на аренды, накопить денег на вакуумный насос, сделать вакуумный стол, сделать стружкоотсос.

Еще в планах спроектировать годный 3D принтер, более дорогую модель станка на сервоприводах и с автосменой- хочу иметь проекты на любой кошелек, да и вообще нужно расширять ассортимент так сказать. По предварительным подсчетам следующий станок будет весить не меньше 400 килограммов. Очень хочу делать станки в цене 800-2000, но пока-что так, портфолио еще не набил так сказать.

Постараюсь ответить на возможные вопросы сразу.

— Сколько станков продал?

-Сколько времени изготавливаешь станок?

— Почему не из профильной трубы?

— Какие двигатели на станке?

— Почему нет понижающих редукторов, а у других они есть?

— Почему не на зубчатой рейке, она ведь ниче так?

— Есть ли пропуски шагов?

— Сколько окупается ЧПУ станок?

— Где берешь комплектующие?

— За сколько продашь свой станок?

— Какой самый крутой станок сможешь изготовить, сколько он будет стоить?

— Кто ты по образованию?

— Зачем все это затеял?

Следующий пост будет о монетизации самого станка- что я хочу пилить и куда продавать, дам советы на будущее тем, кто хочет собрать или купить станок. Особо не пинайте, будьте столь сказочно любезны- писун из меня не особо, может быть зря расписал FAQ. Выслушаю все пожелания и отвечу на любые вопросы.

Запрещенным приемом закончу этот пост. Увидимся в комментариях.

Лига ЧПУшников

780 постов 7.8K подписчиков

Напишите мне на почту max.a.on@mail.ru письмо с темой «чпу». Возможно будет Вам заказ 😊

Нихуя не понял, но очень интересно.

Нормально рулетка мерит, там на конце люфт специально для корректировки толщины зацепа, при измерениях в упор и натаг.

В какой программе чертил 3д?

,, По всей видимости ребята настраивали станок рулеткой, а не использовали расчеты передач.

Как настроить лазерный станок для резки заказов ТС:

1) Довести механику до идеала, что бы не было люфтов: каретки и гайки с преднатягом, а лучше вообще линейный сервопривод =)

2) Станки имеют таблицу коррекции, так что можно откалибровать точность движения по осям лазерным интерферометром.

3) А вдруг сам портал станка кривой? Берём индикатор, линейку ШД-1600 — вносим коррекции прогиба портальной балки. Тогда стороны у деталей будут ровными)

4) Но вдруг портал криво стоит? Тогда же детали будут ромбами получаться — берём поворочный угольник, побольше 400х600 хотя бы, и так же измеряем индикатором перекос осей X, Y и корректируем)

5) Перёд резкой измеряем ширину реза с помощью кмд или щупов, и так же вносим коррекцию.

Тогда ТС будет доволен деталями)) Но дорого)

Завидую упёртости и целеустремлённости.Двигайся вперёд и развивайся пока детей нет.Будут дети,времени совсем не останется.

Люблю людей, которые создают. Правда богатыми они не становятся, но на хлеб с маслом хватает. Слушай, а ты не думал бетоном утяжелить станок? Ну если жёсткости конечно хватит

Крутой пост! Удачи!

Хочу станок заказать, 50 на 50 см примерно, чтобы карбон в 3-4 мм прожевывал и титан грыз со сталью, чтобы через арткам кушал файлы спуллером, а не через mach3. Смогете?

Возможно пропустил. Где территориально находитесь?

Привет. Мне нада чпу. Как с тобой связаться? Оно через арткам делает уп и потом кормишь через мак3?

@r3l0c, а можешь не станок, а кое-какую детальку сделать?

ТС, на вашем месте я бы обнаружив такие косяки реза пошёл разносить накосячившую контору и грузить их на переделку всего за их счёт в нормальном качестве.

Вопрос ещё по ШВП. Привод идёт на винт или он неподвижный, а приводная гайка?

Если привод на винте, не возникает эффекта скакалки?

И какие направляющие использовались?

Посоветуйте лазер для раскройщика ткани, еще где то читал что нужен обдув во избежании обугливания, это так?

люблю станки ЧПУ, не люблю дешёвые станки ЧПУ, потому как постоянный геммор с осью Z, а так дружище удачи, главное чтоб заказы были. сам свернулся

Мужик ты крут! Это самый вдохновляющий пост который я читал за последнии года два. Успехов и процветания вашему семейному 😊 бизнесу.

«Почему я решил «сунуться» в этот «бизнес» не смотря на конкуренцию? Потому-что ценник на станки мягко-говоря завышен» вот с этого места так и хочется взять и уебАть. Сколько вас таких «здоровых конкурентов» во все сферы лезет, а потом ноют, что расценки и ставки не растут, а только падают. Хоть бы один зашёл на рынок со словами-все делают дешёвое гавно, а я вот вам втридорога, но качество дам!

Мда . с весом явно не дочёт , мой станок с полем 1х1,5 м и то 400 кг весит . Скорости и ускорение хорошая штука , но в виду небольшой массы уверены что жесткости хватит икону за 6 часов запилить в хорошем качестве . Проверте )

По поводу кинематики 3д принтера — дельтаробот не рассматривал? Я прям чето загорелся им.

На торгашей оборудования не пробовали выходить?

Выглядит очень даже неплохо. Он без линеек, т.е. без обратной связи по положению? А с какой программой работает?

Драйвера берите поприличнее , хотя бы Yako YKD2608MH при сопоставимой цене небо и земля, я уж молчу про нормальные. Ну и про окупаемость вы немного перегнули.. на порядок наверно.. Собирал, собираю, продаю, использовал и использую более 10 лет ЧПУ станки, лазеры, пневмоавтоматику.

я тут недавно ламинат у себя ложил и пришла мне в голову гениальнейшая бизнес идея. что занимает в укладке больше всего времени? правильно: померить, сколько осталось до конца ряда и отрезать. Итак:

Лазером меряем комнату, загоняем размеры в программу, та управляет чпу станком с авто-подачей ламината, а кожанные мешки только и знают,’что укладывать.

Место в Форбсе не обещаю, но на хлеб с маслом хватить должно.

Очень интересная статья. Я тоже собираю станок. Есть концепция. Провел некоторое тестирование. Вроде все работает. Но это чисто механическая часть. А вот с автоматизацией я даже не знаю с чего начать. Я бы хотел с тобой пообщаться приватно, думаю ты смог бы подсказать мне в этом

Молодец! Особенно приятно понимать, что своим умом до всего доходишь. Не отказывайся от станины их профильных труб. Даже если при сварке что-то поведёт, всегда можно невилировать проставкам на столе. Я по работе сталкивался с разными машинами. Впечатлил китаец со столом 2х4 метра. Станина из квадрата 100х100х3. Когда я его первый раз увидел, заметил что из шести опор одна угловая ВИСЕЛА в воздухе. При этом точность реза на всей длине 0,15мм. и то потому что диагонали не точно выставили (тогда на нём кассеты для вентфасадов резали).

Привет. Можешь больше фото сделать оси z?

Офигеть. Думаю у тебя всё получится. Здоровье береги.

Каково же будет разочарование в жесткости конструкции когда ты поставишь нормальный шпиндель 2,2 или 3 кВт,скорости обработки уменьшаться раза в три. У меня станок с 3 киловаттным шпинделем начинает ходуном ходить при массе более 600кг если обрабатываю рельеф на приличных скоростях Ось Z3000мм/м Ось X10000мм/м, хотя станок может и в два раза быстрее, но резко падает качество мелкого рельефа, а тут такая пушинка))) Для таких рабочих полей эти профиля гнутые фигня полная, мнимая экономия которая пустила станок под переделку. Зачем ходить по своим граблям если можно посмотреть на ЧПУ форумах на чужие?

Привет, занимаюсь тоже домашним производством чпу, все зубчатая рейка лучше решение чем ремень на фрезировки. А рама слабоватая. Плюс нужна шлифовка под направляющие. Это очень много проблем в дальнейшей сборки устраняет. Да и рельс не прогибает и каретка не клинет. . Ось z слабоват нужно наварить ребра жескости. А движок должен сидеть фланцем а не висеть. Я использую редуктора 1 к 10 и 1 к 4 планетарные до 15 arc. Все работают супер. Но лучше ремневый редуктор. Но с ним и возни побольше. Со временем к этому придете, а сейчас успехов желаю.

Сначала подумал, что автор крут. Но решил, что его жена круче! Всем бы таких «боевых» подруг»

Доброго. Напишите на вотсап 89210797730. Нужен чпу фрезерный по дереву

Эх, так и хочется посотрудничать

Ну ты бы хоть контакт оставил, а то мало ли чего 🙂 Совсем недавно товарищ искал координатный раскроечный лазерный станок для шинкования из нержавейки каких-то фигурных деталей.

Имею самодельный чпу маленький. Что реально бесит, когда люди говорят «а вот я собрал станок»..начинаешь смотреть а там направляющие-заводские, гайки-заводские, муфты-заводские..там все заводское кроме рамы. спрашивается: что ты, мой дорогой собрал? ровно заварил? — ну молодец,че.

90к рублей на проект. ТС, без обид, но больше на хобби похоже.

К теме постов про вакансии

Один из учеников прислал пару ссылок из его города. Сам он на Пикабу не зареген, только чтец)

Ну и для развлечения иногда ходит на собеседования в разные шаражки.

Далее пара вакансий с его комментариями:

Оператор лазерной установки с ЧПУ

Полный рабочий день, 1-3 года, полная занятость.

Вы — профессионалом своего дела и любите свою профессию, тогда это предложение для Вас.

Производственная компания «Roga & Kopita» является лидером на рынке Мухосранска по обработке листового металла.

Продолжается набор на должность – Оператор лазерной установки с числовым программным управлением, с опытом работы на станках TRUMPF.

Вы нам подходите, если Вы:

— профессионал в своем деле;

— целеустремленный, дисциплинированный, ответственный;

— постоянно желаете повышать свой профессиональный уровень и компетенции;

— Ваше стремление – быть финансово независимым.

Что нужно будет делать:

— Вашим конечным продуктом будет являться качественный раскрой листового металла на станках лазерной резки фирмы TRUMPF;

— профессионально и грамотно исполнять свои обязанности.

— Ваша заработная плата:

сдельно-премиальная оплата труда;

заработная плата 75 000 руб. + премия.

— хорошие производственные помещения, условия труда и Ваше рабочее место;

— предоставление индивидуальной спецодежды;

— первичные и периодические медицинские проф.осмотры за счет работодателя;

— профессиональный и карьерный рост.

Вы внимательно прочитали вакансию и решили, что эта работа для Вас! Выберите удобное время для знакомства с нашей Компанией с понедельника по пятницу.

Со слов ученика: вакансия висит годами. Часто выгоняют работать в выходной. Это называется «день помощи фирме», он не оплачивается. Уходить с работы вовремя — моветон. На собеседовании кадровичка минут 30 доёбывалась, почему он не женат. Жаловалась, что некоторые уходят с работы вовремя, но на них найдут управу.

Оператор лазерной резки

Полный рабочий день, 1-3 года, полная занятость

Работа на станке лезерной резки Mitsubishi,

Ведение с пульта управления процесса лазерной сварки, прошивки отверстий, резки, термообработки, гравирования и другой технологической обработки деталей и изделий из различных материалов разной толщины, не подвергающихся испытаниям, на налаженных однотипных установках, в том числе с программным управлением;

Контурная обрезка по разметке простых объемных изделий после формообразования;

Подготовка установки для выполнения заданных операций: чистка оптических элементов, включение обслуживающих систем и т.д.;

Установка и снятие деталей после обработки;

Обслуживание питающих устройств высокого напряжения;

Наблюдение и контроль работы лазерной установки по измерительным приборам, цифровым табло, сигнальным лампам;

Определение микротвердости обработанных деталей на приборе;

Смена объектива, насадка телескопа и проведение других регламентных работ, не требующих дополнительной подналадки установки;

Ведение журнала учета работы установки.

Знание программы Metalix;

высшее профессиональное образование по данной специальности и стаж работы не менее 1 года;

Оператор лазерных установок должен знать:

устройство и принцип работы лазерной установки;

основные правила управления установкой;

правила чтения программы по распечатке;

способы возврата программоносителя к первому кадру;

основы электрорадиотехники и оптики в пределах выполняемой работы;

основные физические свойства материалов обрабатываемых деталей;

требования, предъявляемые к обрабатываемым деталям;

виды лазерной обработки;

порядок проведения профилактических работ;

правила работы с высоковольтным оборудованием;

особенности работы установок с программным управлением;

допуски и посадки, квалитеты и параметры шероховатости.

График 2 в день/2 в ночь/4 выходных;

официальное трудоустройство, соц.пакет;

испытательный срок :1-3 месяца.

От себя я бы добавил «уметь собрать межгалактический лазер из старого телевизора»

В бизнес с головой, но по безголовому. Часть 13. Шикарные светильники или Властелины колец

Всем привет! Вот и обещанный пост о том, как мы стали властелинами колец.

После предложения услуг по изготовлению фасадов и их покраске обратился ко мне хороший знакомый, но немного с другой задачей. Полного понимания как задание выполнять не было, конкретного ТЗ тоже, были только картинки, что хотелось бы получить в итоге.

Фото, которые прислали как ТЗ ниже. Наши светильники на последнем фото поста.

Первые мысли: смотрится классно, идея интересная, но как реализовывать?

Исходное ТЗ включало в себя возможность разместить внутри светодиодную ленту на боковых стенках.

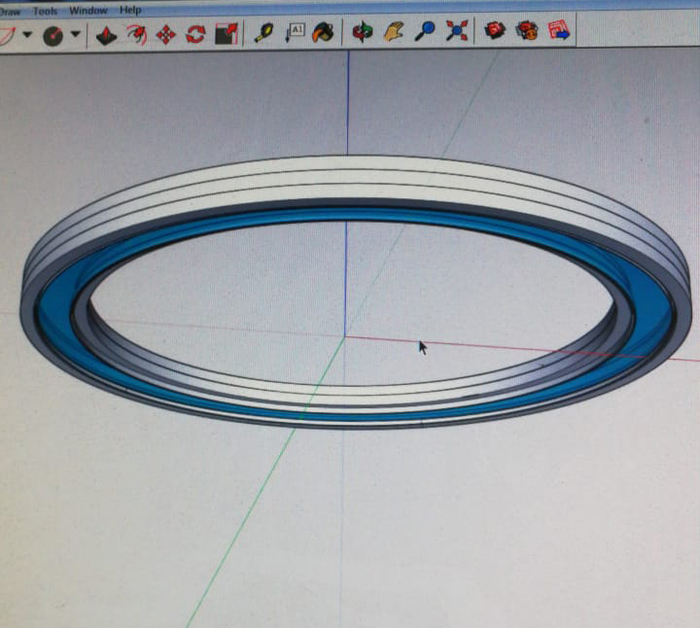

Отрисовал в SketchUP общий вид самого большого светильника, для понимания как будет выглядеть в объёме и масштабе наш вариант:

Вариантов реализации придумано было несколько, но выбрали следующий:

Кольца из трех слоев фанеры 18 мм.

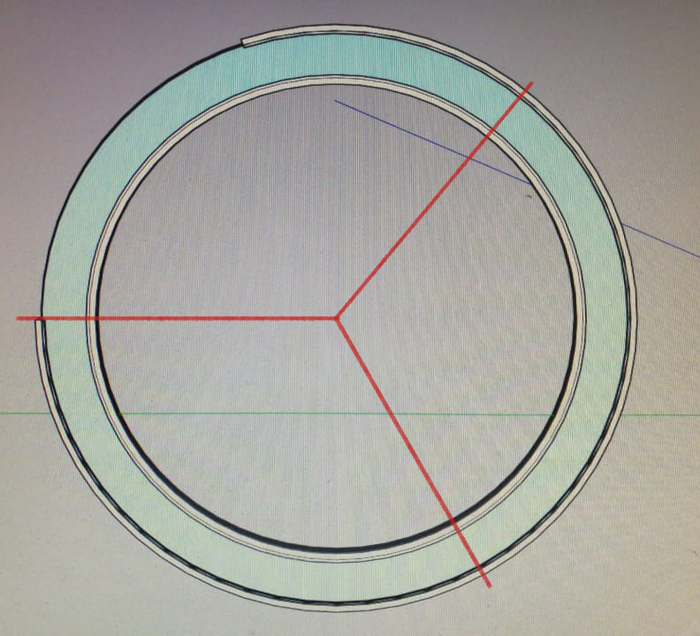

Каждое кольцо состоит из трех сегментов. На картинке приблизительная граница стыков сегментов нижнего и верхнего слоя отмечена красным. Средний ряд со смещением на половину сегмента.

Такое исполнение позволяет сэкономить очень большое количество материала.

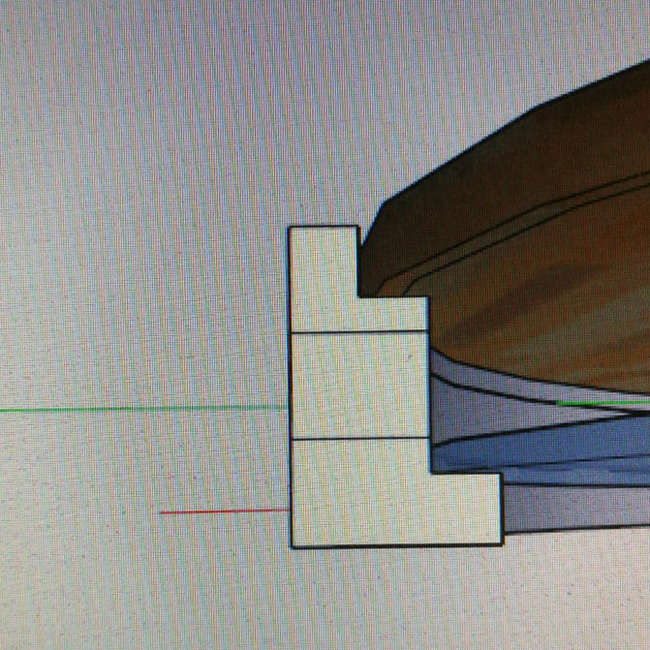

На фото ниже вы можете увидеть, «карту раскроя» для одного кольца с внутренним диаметром 50 и внешним диаметром 80 сантиметров. Приходится оставлять довольно большие живые перемычки между деталями, иначе в процессе фрезеровки теряется жесткость листа, детали начинают колебаться, что сильно влияет на конечный вид деталей и количество работы с ними в дальнейшем. Раскрой производили компрессионной фрезой диаметром 3 мм в 3 прохода.

Вернемся к исполнению: четверть в верхнем слое под крышки из фанеры 10 мм (для жесткости конструкции) и в нижнем слое под светофильтр, он же рассеиватель, из белого оргстекла.

Качественная покраска видимых частей, черновая покраска для протирки пыли на невидимых частях и для отражения света внутри светильников.

В скором будущем прилетело дополнительное пожелание оставить четверть под рассеиватель минимальной толщины. Пришлось внести некоторые изменения, даже к лучшему.

Первое изменение касалось нижней четверти — уменьшили толщину до 3 мм, второе внесли сами — увеличили ширину верхней четверти , соответственно, диаметр крышки, чтобы крепеж крышки к светильнику нигде не попадал в край детали: ни в крышке, ни в теле светильника.

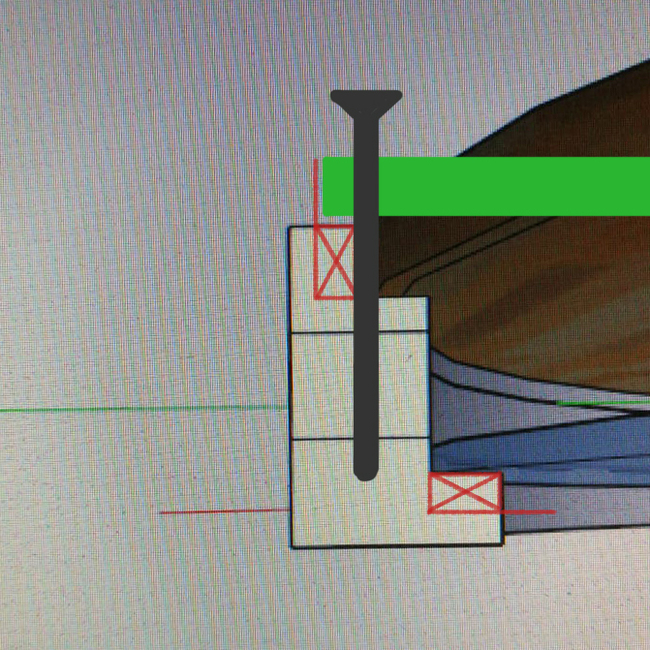

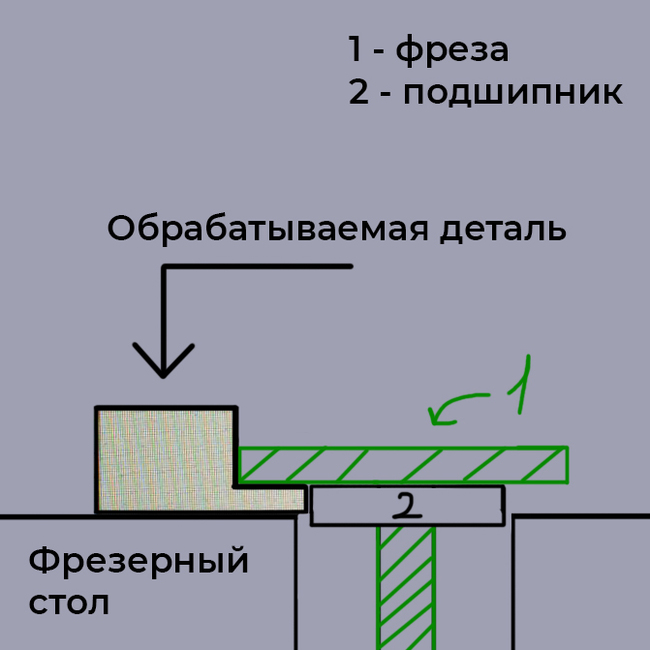

А вот почему это было к лучшему: не смотря на то, что сегменты мы делали на фрезерном ЧПУ толщина четверти у нас гуляла. Давали о себе знать неровность жертвенного стола, к которому крепилась фанера для фрезеровки, да и сама фанера далеко не идеально лежит по плоскости. Даже толстая фанера имеет не идеальную геометрию и четверть в ней могла гулять в диапазоне 1-2 мм, что просто непозволительно.

Так что при изготовлении деталей с четвертями сначала давался припуск по высоте и ширине, а окончательно сегменты фрезеровались на фрезерном столе. Имея базу по плоскости мы получили с помощью фрез с подшипником одинаковые размеры четверти для всех деталей с допустимой погрешностью не более 0,1-0,2 мм.

Схематически обработка выглядела приблизительно так:

Что было нужно по количеству:

7 светильников колец 80-100 см

5 светильников колец 50-80 см

6 светильников кругов 80 см

4 светильника круга 50 см

И дополнительно плоские детали для декора

20 штук дисков диаметром 50 см

Учитывая то, что кольца состоят из трех деталей — внутреннего, внешнего кольца и крышки, а круглые светильники из двух — кольца и крышки, получаем на выходе 78 готовых деталей. Для формата небольшой мастерской это очень много. Как для сборки и работы с ними, так и для покраски.

Примерно так наша мастерская выглядела недели полторы, пока вырезались, обрабатывались и клеились сегменты. Обратите внимание на количество струбцин на заднем плане — это клеится всего лишь одно из колец. Я насчитал около 10-12 струбцин.

После окончательной склейки колец внешние части в готовом виде фрезеровались обгонной фрезой по всей высоте детали, чтобы вся плоскость была ровной без ступенек по стыку слоёв и для улучшения качества поверхности. Базой служило среднее кольцо, кстати, чуть не забыл: СРЕДНИЕ КОЛЬЦА МЫ ДЕЛАЛИ МЕНЬШЕ НА 0,5 мм, именно для того чтобы использовать СРЕДНИЕ КОЛЬЦА как базу для фрезерования по окружности.

Если некачественно склеить, то получатся зазоры между деталями, что нежелательно. Чем меньше шпаклёвки — тем лучше. Как ни крути — шпаклевка даёт усадку. Да и лишняя работа ни к чему.

Но всё же внешние части светильников пришлось шпаклевать целиком. Вариант с частичной шпаклёвкой не дал нужного результата.

На фото ниже не очень хорошо, но видно первоначальный вариант местного применения. В дальнейшем по всей длине окружности после шлифовки оставались мелкие недочеты в большом количестве.

Так наша мастерская выглядела немногим позже:

Немного подробнее о позиционировании деталей и склеивании:

Так как кольца слоёные и каждый слой состоит из трех сегментов, то клеили мы их со смещением сегментов на 1/2. То есть сегмент пересекался с верхним/нижним на половину.

В каждом сегменте были на ЧПУ подготовлены базовые отверстия под деревянные шканты диаметром 6 мм. В верхнем и среднем слое сквозные, в нижнем слое глухие.

При помощи шкантов все детали чётко позиционировались между собой, что облегчало и ускоряло сборку и улучшало качество конечного полуфабриката.

Мельчайшие недочёты при покраске краскопультом сразу очень сильно проявляются, поэтому подготовка к покраске очень кропотливая работа. С фанерой — вдвойне. Так как фанера местами имеет пустоты между слоями и дефекты на поверхности.

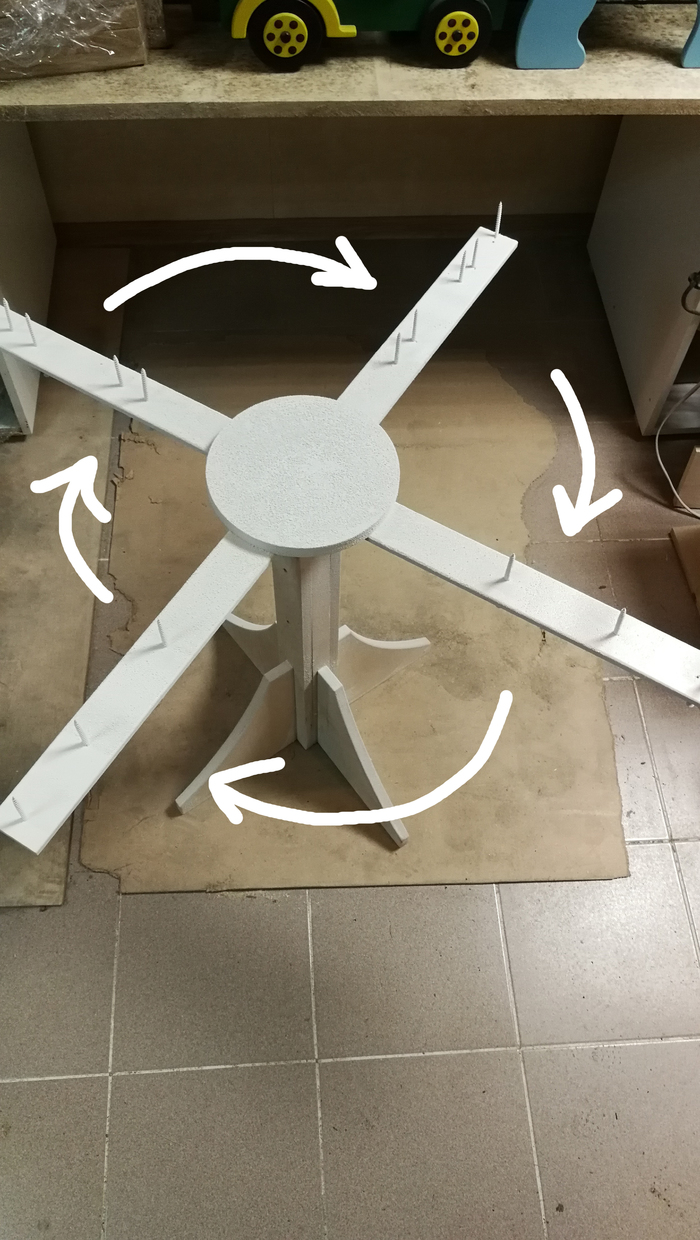

Изначально красить я планировал на старом табурете с сидушкой на винтовой резьбе, но отец где-то подсмотрел идею и собрал стойку с подшипником (на рисунке ниже). Теперь, имея опыт, скажу, что на табурете я красил бы раза в 2-3 дольше, и неизвестно что бы из этого вышло.

Табурет нужно было бы крутить постоянно, он не вращается свободно, что не позволило бы красить быстро, а главное очень равномерно.

Технология работает так: помещаем кольцо на стойку (предварительно вкручиваем саморезы, чтобы деталь располагалась именно на них, а не лежала на плоскости и на неё не налипала краска), вращаем лопасти и красим, удерживая краскопульт в одной точке, пока деталь делает полный круг. Потом меняем точку, повторяем. И так далее. Сушим, переворачиваем, повторяем для второй стороны. Развлекаемся дальше 😀

По началу местами получались потёки, решается либо увеличением скорости вращения лопастей, либо уменьшением подачи количества материала.

Наносили поэтапно лакокрасочные материалы на основе полиуретана:

2) грунт базу белого цвета

3) эмаль белая в два слоя

Напрыгались от души.

Качество покраски получилось очень даже, хотя по началу были опасения. Полосатость слоёв практически незаметна. Учитывая, что светильники висят на высоте около 3,5 метров — результат отличный.

Проводим финальную примерку с рассеивателем.

Как, наверняка, сказал бы Илья Лагутенко: Здорово, великолепно!

Далее мы совместили комплектно крышки и кольца, рассверлили в них совместно отверстия под саморезы для крепления и под 3 подвеса, с шагом в 120 градусов, для упрощения дальнейшей работы, хотя нас об этом изначально не просили, но объявили благодарность 😀

Ещё важно было отметить в каком положении относительно друг друга детали находились при сборке и сверловке: рисовали маркером на крышке и на верхних частях колец по две риски, которые перед повторной сборкой нужно совместить, чтобы отверстия сошлись.

Рассверливаем, комплектуем саморезами и отдаём на дальнейшую сборку.

Примерно так выглядели будущие светильники перед тем как покинуть нашу мастерскую. Корпус и крышка в сборе, без рассеивателя.

Фотоотчёт «пустых» светильников с первой примерки и декора с первой примерки на своём будущем месте дислокации. Кстати, на плоские диски с шагом 120 градусов на равном расстоянии от центра были наклеены по три пятачка толщиной 10 мм, так же заранее учли удобство позиционирования по месту и надёжность крепления.

В последствии внутрь всех светильников на боковые стенки была вклеена яркая дорогая светодиодная лента, которая светит внутрь, а не вниз. Были опасения, что с учетом низкой светопропускаемости оргстекла света будет недостаточно, но, к счастью, всё получилось идеально. Света достаточно, есть возможность убавить яркость.

В кольцах большого диаметра была вклеена RGB лента, которая позволяет по настроению менять цвет подсветки. Например, если у вас цвет настроения синий, то в одно нажатие атмосфера может быть подстроена под ваше состояние духа )

Все это добро, конечно же, управляется дистанционно пультом.

P.s./ Извиняюсь за шакалистость большой части фотографий, не планировал изначально пилить об этом пост, но и идея и воплощение показались достаточно интересными.

Фото, тем более такие, не передают WOW-эффекта, но смотрится в живую это всё очень круто, стильно и дорого. Где-то на половинку жёлтой кислятины 😀

Такая технология производства, кстати, позволяет изготовить не только лишь круги и кольца, но и более сложные геометрические фигуры. Можно воплотить много разных идей. Можно сделать то же самое и из массива дерева, так же собрав кольца из сегментов.

В то же время технология очень трудозатратная, требует наличия большого количества оборудования и достаточно дорогая.

Надеюсь, писанина моя была не напрасной и хоть кому-то она покажется интересной. Спасибо за внимание! Поздравляю всех с наступившим новым годом!

В бизнес с головой, но по безголовому. Часть 12. Спринтерский бег на месте

Приветствую всех подписчиков и не только!

Давно ничего не писал о нашем немного авантюрном предприятии. Как мне кажется, такое обычно бывает, если или всё слишком плохо, либо, наоборот, слишком хорошо.

Не в нашем случае. В нашем случае всё примерно в той же поре.

Начало года, правда, провалили из за короны и ограничений, потом выровнялись, но не более того.

Не смотря на то, что дела в гору не идут мы не оставляем попыток с этим бороться. Усилий тратится много, толку не особо. Всё упирается в продажи. Не зря всё-таки говорят, если не нашёл куда девать товар — не стоит начинать бизнес.

А ещё у меня есть традиция, быть кинутым на деньги хотя бы раз в год XD

Этот год не стал исключением.

Отправил заказ. Человек сначала написал, что счета заблокировали и оплатить не может. Ну ладно, всякое бывает. Потом ушёл в подполье и перестал отвечать на сообщения, хотя их читает.

И больше обидно даже не за то, что я лишился денег, а за то, что среди вот этих вот недолюдей мы живём. Как же у меня горит с того, что это для нашего общества норма. Хочется верить людям. И процентов 98+ моих заказчиков это прекрасные люди. Но ложка дёгтя, как всегда..

А ещё у нас в городе по ещё одной давней традиции, люди(?) пилят ёлки на городских улицах или во дворах. Новый год же ж! Купить дорого, а тут бесплатно!

Сейчас зашёл с ПК скопировать ник того товарища, чтобы, если с ним кто-то лично знаком — привет передали, ну или просто знали с кем общаются, а он меня заблокировал в инсте, просмотреть страницу его не могу. Но у меня-то их три 😀

Бывают разные ситуации в жизни. Но я увидел явно не ту, которая вызывает сочувствие или жалость. Человек с ребенком где-то под солнцем на море плескается и плавает с дельфинами.

В общем, передавайте привет @panchelo_09 в инсте!

Пруфы, если надо, предоставлю. Но сегодня здесь я здесь не за этим.

Хотелось бы поделиться успехами в создании новых изделий и, возможно, поискать заказчиков или партнёров но, об этом потом. Начнём всё же с изделий. Мне тут говорили, что изготавливая на ЧПУ полки для машинок я забиваю гвозди микроскопом ) Что же, я до сих продолжаю это делать. Постепенно усложняя и совершенствуя внешний вид.

Сделал вот такую вот головоломку для себя ) Наши руки не для скуки. Обработка, покраска и сборка то ещё удовольствие. Но людям, вроде, заходит.

Нарёк его Грузовик-премиум. Кабина стала трехслойной, колёса и крышка бензобака крутящимися. Колёса это вообще отдельная тема, вырезы в них — проделки шайтана XD

Имея на руках модель этого грузовика (если что, сам полностью проектировал) сделал кровать. На кровати в виде автомобилей я возлагал достаточно большие надежды.

Вот такой автомобиль со спальным местом 160х80 вышел с нашего конвейера:

Для кого-то информация ниже может быть полезной. Если, вдруг, вы решили сделать что-то подобное, то рекомендую делать не о-образный вырез внутри крыши, а U-образную крышу. Играть удобнее, спать тоже. Хотя изначально спать предполагалось в сторону кузова, маленький владелец захотел спать в кабине.

И ещё, как вариант, не делать основание для матраса до самого конца в передней части автомобиля, чтобы можно было отодвинуть матрас и сесть на него, как на сиденье авто.

Ещё стоит учитывать насколько беспокойный ребенок. В данной модели, например из за дизайна отсутствуют двери, что может быть решающим фактором отказаться именно от такого варианта кровати.

Вслед за грузовиком были разработаны и изготовлены ещё две кровати-автомобиля:

Довольно популярный вариант среди производителей детской мебели подобного плана Jeep Wrangler:

И ещё один вариант — разработка отечественного автопрома, а если быть точным, то моя собственная — безымянный пикап:

Обратите внимание, здесь панель с рулём съёмная — чтобы не размещать руль на капоте и сохранить реалистичность. На время сна она снимается (просто вынимается из пазов по бокам) и крепится в задней части На фото видно. Двери открываются, в закрытом положении фиксируются щеколдами. У джипа, кстати, открывается и задняя дверь.

На момент изготовления у нас не было полноценной малярки, красили пропитка+лак (тёмные детали) и прозрачный лак на водной основе.

Сейчас малярка есть, набираемся опыта и можем качественно покрасить автомобили в цвет.

Немного про покраску

Первый опыт был очень боевой. Я как-то обмолвился, что планировали переехать и расширить жилплощадь. Была такая цель. По большей части не моя заслуга, но всё же переехали.

Собственно, к чему я это: первое, что мне пришлось красить: фасады на собственную кухню. Корпус и монтаж заказывали, фасады делал сам.

МДФ толщиной 16 мм сверху и 22 мм с фрезерованной ручкой на нижних фасадах.

Не хотелось расстраивать супругу, поэтому пришлось стараться на 105%.

При наличии подготовленного помещения, общего понимания и прямых рук красить не так уж сложно. Но будьте готовы, что пыль, ворсинки, волосинки и прочий мусор будут пытаться вывести вас из себя 😀

Кстати, отдельной проблемой стали 2 манометра, которые показывали "погоду", везде в видео рекомендуют красить на давлении в 2 бара. Мои два купленных манометра выдавали реальных 2 бара на показаниях около 0,6-0,7 по своей шкале, от этого при нанесении грунта получился просто огромный перерасход. После выяснения причин дела пошли лучше.

Идеального результата не добился, но получилось вполне неплохо для первого раза.

До этого весь мой опыт покраски состоял из покраски баллончиком перил на лоджии и одной полки-машинки. Если кто собирается красить — обязательно предварительно посмотрите пару-тройку видео на ютубе , там есть вся необходимая информция, которая укладывается в 30-40 минут.

Пока красил эти ручки украсил всё вокруг, боялся сбить настройки пистолета и "дул" на высоком давлении широким факелом. Поднатаскался уже на последних фасадах, когда всё же начал регулировать покрасочный пистолет под каждую конкретную задачу.

На радостях от такого ошеломительного успеха предложил друзьям и знакомым услуги покраски. Откликнулся один товарищ с нетривиальной задачей: изготовить корпуса для светильников в виде кругов и колец. И стали мы властелинами колец 😀

Об этом, лучше, я расскажу отдельно. Если этот пост наберёт тысячу плюсов! Подписывайтесь на канал ставьте лайки! Скажу только, что это было интересно, увлекательно, долго, муторно, но получилось отлично )

Поиск заказчиков или партнёров как ни странно не имеет отношения к изделиям, что выкладывались выше. Кто за нами следит — знает, что мы работаем ещё и с массивом. Вот для этого направления и хотелось бы найти клиентов или партнеров. Самое сложное — стартовать.

Мы начали производство обеденных столов подобного плана. Технология разработана и обкатана.

Не могу сказать, что все поголовно делают что попало и как попало, но качество большинства производителей оставляет желать лучшего. Мы примерно за те же деньги предлагаем изделия, которые не преподнесут сюрпризов во время эксплуатации.

Для пользователей пикабу, если кто-то решит сделать у нас заказ, мы предлагаем скидку в 10% от реальной розничной стоимости на столы и стулья.

Ну а если кто-то занимается продажей мебели из массива и готов рассмотреть с нами сотрудничество — пишите в личку!

Не буду расписывать тут какие мы великолепные столы и стулья делаем и все их конструктивные особенности и плюсы, но за качество, долговечность и стабильность — отвечаю 😀

Кстати, рассмотрим и другие интересные модели столов и/или стульев, которые можно изготовить для вас запустить в серию.

С наступающим новым годом!

Хотелось бы поздравить вас, дорогие друзья, с наступающими праздниками! Желаю вам крепкого здоровья, удачи и успехов. Не теряйте жизненной энергии и мотивации, ставьте перед собой цели и идите к ним широкими шагами. Пусть ваша жизнь не ограничивается лишь работой, и находится время на увлечения и хобби. А ещё желаю, чтобы нас и вас окружали достойные люди. Спасибо за внимание и, надеюсь, до скорой встречи с властелином колец )

P.s./ если у вас есть вопросы по изделиям или нужны какие-либо советы в плане производства — пишите в личку в комментариях, постараюсь ответить всем!

Так же принимается здоровая критика, советы и предложения о чем рассказать в следующих постах )

Интересно ли вам такое?

Бизнес на авиатренажере, или пилотом может стать каждый

В октябре 2020 года я опубликовал статью о том, как мы проектировали и строили авиатренажер самолета малой авиации Cessna 172. Пришло время рассказать о результатах работы проекта. Постараюсь максимально прозрачно

Итак в октябре 2020 авиатренажерный центр We.Fly открыл свои двери в небольшом торговом центре недалеко от м. Фили. Выбор локации был обусловлен тремя факторами:

— Цена. Я не знал, сколько мы сможем привлекать гостей и понимал что авиация это очень узкий сегмент. Проходное место не добавило бы траффика, поэтому искал подешевле

— Доступность. Авиатренажер это развлечение или обучение. А значит должно быть удобно расположено и не создавать проблем с доступом как на машине, так и на метро.

— Презентабельность. Это самый сложный фактор. Ибо хорошо и дешево не бывает. Тем не менее, я выбрал для себя концепцию небольшого торгового центра и верхних его этажей.

Запуск проекта

После недолгих поисков поступило предложение от ТЦ Филевский, руководство которого очень оперативно откликалось на все запросы и максимально включилось в процесс согласования помещения. По результату нам выделили большой балкон 65 кв.м. на втором этаже перед главным входом. Ставка аренды (55,000 рублей в месяц) устраивала. Расположение тоже. Всего 10 минут ходьбы от метро и 5 минут на авто от Москва Сити. Павильон мы решили построить сами.

Что такое павильон для авиатренажера? Это клиентская зона где можно встретить гостя, провести брифинг, обсудить задачи и конечно сделать фото на память.

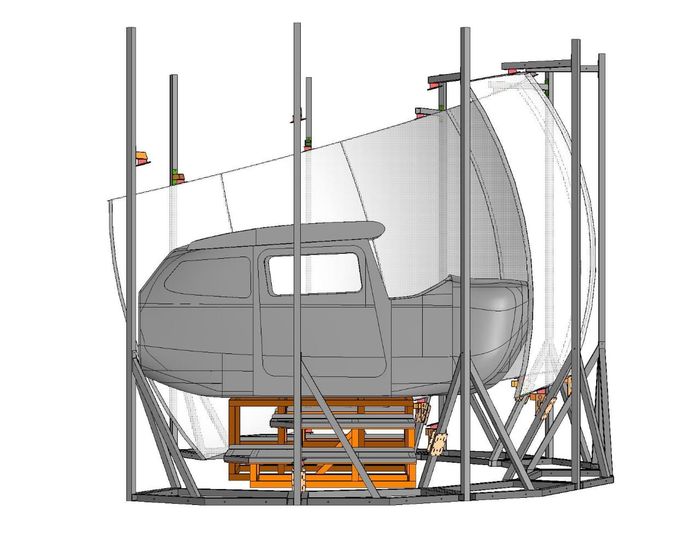

Основное помещение где находится кабина должно быть не меньше 30 кв.м., полностью темное для контраста графики и высотой потолков не менее 3,5м. Перевозка тренажера, его доработка, пуско-наладка и окончательные элементы в виде панелей интерьера и установки сценариев красивых аэропортов делались уже по месту перед открытием.

Для привлечения клиентов мы использовали Instagram и контекстную рекламу. За 2 недели до открытия мы открыли предварительные продажи и предложили сертификаты на полет с промо скидкой 50%! Это дало первоначальную заполняемость. Первые гости записались уже с первого дня работы.

Отдельно надо рассказать о наших инструкторах.

Встал вопрос — какой должно быть штатное расписание. Где брать такие кадры. На первые посты о вакансии откликнулись молодые ребята — выпускники Сасовского Летного Училища Гражданской Авиации. В период пандемии авиакомпании прекратили набор и у многих выпускников встал вопрос трудоустройства. Ситуация была непростая. Коронавирус очень изменил авиационную отрасль. Масса пилотов остались без работы. Новых не набирали. Вчерашние выпускники были вынуждены работать где угодно и ждать ответа от компаний, которые молчали.

Поэтому ситуация получилась win-win. К нам на работу пришли профессиональные коммерческие пилоты с опытом полетов на Cessna, которые были рады возможности работать в авиационной сфере и сохранять навыки. А для бизнеса это было лучшее решение по кадрам. Поэтому мы приняли решение не нанимать администраторов, а создали команду из 4 молодых профессиональных инструкторов — действующих коммерческих пилотов, которые летали с гостями, а в промежутках отвечали на звонки, консультировали, встречали гостей и делали запись. Отдельно отмечу — девушки пилоты в команде инструкторов вызывают живой интерес и стали настоящим «лицом» WeFly

Итак наступил день открытия

Сказать что мы волновались — не сказать ничего. Тренажер был сырым. Многие механизмы ломались. Что-то работало не так как надо. Первое время я стоял за кабиной и наблюдал за процессом полета, проверяя все ли приборы работают как надо. Часто по мелким симптомам я мог определить что начинается какая то проблема. И с короткие перерывы между гостями старался быстро их решить.

Много смешных (и не очень) случаев было за первые пару месяцев работы. Расскажу про один )

Одна из проблем были мониторы на основных приборах (Garmin 1000). Приложение, имитирующее прибор было реализовано на Ipad. В первые дни айпады вели себя очень непредсказуемо. Теряли Bluetooth, зарядку, глючила touch панель. В очередной раз, когда гость сидел в авиатренажере и готовился к взлету, айпад основного прибора начал сбоить, приложения хаотично закрывались и открывались. В конце концов открылся YouTube Kids и на месте главного навигационного прибора заиграл мультфильм Каникулы в Простоквашино ))

Удивлению гостя не было предела, а мы, давясь со смеху, отключили прибор и устроили полеты с имитацией отказа. В конце, конечно извинились, подарили компенсационный сертификат и предложили придти еще раз. Гости были очень довольны как полетом, так и нашей реакцией. Мы их не раз еще видели у нас в дальнейшем )

Тем не менее, мы продолжали работать, принимали гостей, шлифовали сервис и постоянно что=

то улучшали. Со временем появились постоянные гости. Расскажу немного про них.

Итак, кто посещает авиатренажер?

Первая категория гостей это любители авиации. Люди, чья мечта была летать или работать в авиации. Кто увлекается, изучает и знает. Эта аудитория самая целевая, проявляет интерес и с удовольствием узнает чтото новое от инструкторов.

Второй сегмент — курсанты летных школ, которые непосредственно обучаются на таком самолете. Авиатренажер для них несет прямую пользу. Они привыкают к кабине, учатся распределению внимания, выполнению процедур и радиообмену.

Третья категория самая любимая — это дети. Около 20% всех гостей — юные пилоты. Дети в восторге от управления самолетом и с интересом изучают основы пилотирования.

Ну и конечно гости, получившие в подарок сертификат на полет и не представляющие чего ожидать. Для них интерес составляет сама возможность прикоснуться к миру авиации и попробовать для себя чтото новое.

Немного цифр:

На сегодняшний день авиатренажер Cessna работает ежедневно. Стоимость полета: 4000р в час в будние дни и 5000р в выходные.

Предлагаются сеты из 30, 60 и 120 минутСредняя загрузка тренажера 5-6 часов в день.

Выходные чаще всего заняты полностью. Учитывая скидки, комиссию партнеров, промо полеты с блоггерами — средний чек составляет около 4200р160 часов * 4200р = 672 000р

Расходная часть обычно не превышает 400 000 в месяц и состоит из арендных платежей, расходов на коммунальные услуги, интернет и телефония, ФОТ, рекламный бюджет и расходы на ремонт и поддержку тех состояния тренажера.При начальных инвестициях около 5-5,5 млн рублей окупаемость проекта составила 2 года, что полностью соответствовало изначальному бизнес-плану

В конце 2021 года Авиатренажерный центр переехал в новый крупный ТЦ на м. Каширская. За год мы не сидели на месте, а построили новый тренажер.

Смогли реализовать несколько важных вещей:

— Динамическая загрузка штурвалов. Теперь управление практически неотличимо от реального самолета. Гости чувствуют набегающий поток, сопротивление и различную загрузку штурвалов в зависимости от фазы полета. Это добавило реализма и создало очень реалистичный эффект. Разработка этой системы длилась почти год

— Мы смоделировали и изготовили большой сферический экран для проекции. Высотой больше 2,5 метров и разверткой в 220 градусов он покрывает все видимое поле обзора и создает максимальное погружение

— Многие гости замечали что слабо ощущается эффект касания при посадке. Решить эту проблему помогла система вибрации на основе электромотора с эксцентриком и сложный софт, преобразующий поступающие переменные от симулятора в вибрацию на различной частоте. Несколько месяцев тестов и теперь в кабине ощущение тряски от двигателя, пробега по полосе или траве, турбулентности и главное — посадки стали супер реалистичными! Это оценили реальные пилоты.

Итак, сейчас можно подвести промежуточный итог.

Проект доказал свою эффективность, прожил первый год и сформировался как стабильный бизнес с предсказуемым оборотом и постоянной прибылью. Окупаемость проекта не вышла за планируемые показателиГлавное — уровень удовлетворенности гостей на наш взгляд составляет 90-95%. Мы получили большое количество отзывов и положительной обратной связи

Авиатренажер — это прежде всего бизнес в удовольствие. Видеть улыбающиеся лица гостей посте полета, восторг в глазах детей и новых пилотов, которые начинали летать у нас — бесценно. При этом концепция проекта позволяет управлять им, уделяя 1-2 часа в день.

На сегодняшний день я могу сформулировать миссию бизнеса на авиатренажере как: Увлекательный и прибыльный проект для тех, кто любит небо и авиацию и хочет приносить пользу и радость всем гостям без исключения!

Два слова об ошибках. Куда же без них

На мой взгляд, концепция авиатренажера может быть дополнена околоавиационным окружением. Продажа мерча и сувенирной продукции, обучающей литературы, сертификатов на реальные полеты. Все это в той или иной мере мы пробовали за прошедший год, но результатов не принесло. Можно было бы сказать что рынок не сформирован, но я признаю — в этом вопросе мы просто не доработали.

Вторая недоработка при старте проекта была — слабая аналитика и маркетинг. Даже при том, что мы задействовали много каналов продвижения — нам пришлось поменять больше 7 сотрудников, отвечающий за маркетинг. Я с удивлением обнаружил, что при огромном количестве современных «интернет маркетологов» основная масса — непрофессиональные любители, не способные выдать качественный результат, даже в простых задачах. На этом мы потеряли много времени

Теперь о дальнейших планах:

Я очень рад, что мы не пошли в категорию развлекательных тренажеров для больших самолетов. Рынок определенно на подъеме. За прошедший год в Москве появилось несколько авиатренажеров Боинга, Ту-154, Airbus. Они все конкурируют за клиента, а концепция Cessna и малой авиации останется отдельной нишей, которую теперь прочно занимает WeFly.

Развитие филиальной сети по городам РФ представляется наиболее интересной стратегией. Да недавнего времени я планировал делать это за счет собственных средств. Но после подробного анализа и нескольких десятков встреч с заинтересованными людьми я пришел к выводу, что франшиза — это наилучший формат.

У нас есть прекрасная разработка, которая представляет собой законченный продукт. Есть опыт эксплуатации и инженеры для поддержки. Почему бы не предложить рынку концепт бизнеса «под ключ» на готовом авиатренажере Cessna, где любой желающий может почувствовать себя пилотом. Тренажер подходит как для работы с персоналом, так и для эксплуатации самим хозяином как инструктором. Во втором случае расходы меньше, а чистая прибыль больше. Опыт показал, что проект может приносить до 250,000 рублей чистой прибыли при очень несложных бинес-процессах

Сейчас я формирую предложение франшизы для рынка и цель на 2022 год — открыть несколько таких центров вместе с новыми партнерами франчайзи.

Второе направление для развития — упаковка и предложение авиатренажера как готовый продукт любителям авиации не только в России, а по всему миру. При должной доработке — авиатренажер Cessna 172 может быть очень востребован любителям авиации, летным школам, аэроклубам и симмерам во всем мире. Беглый анализ показал, что все похожие предложения на рынке проигрывают по качеству при намного большей цене

И главная цель — сертификация авиатренажера как профессионального. Присвоение ему категории пилотажно-процедурного устройства имитации полетов для обучения пилотов по программам PPL (Частный пилот) и полетов по приборам как в России так и в Европе (EASA) и США (FAA).

Если получится — то это станет первой отечественной частной разработкой, которая будет признана соответствующей самым высоким стандартам. На сегодняшний день мы стараемся собрать необходимые документы и запустить этот процесс. Уверен, что в 2022 году мы сможем это сделать!

Оглядываясь назад, могу сказать что идея, зародившаяся одним воскресным вечером превратилась в успешный проект с очень перспективным будущим. Интересно будет перечитать эту статью через год )

P.S. Первая статья о том, как мы строили авиатренажер вызвала немало комментариев. Сейчас мне очень интересно мнение уважаемого сообщества. Как вы считаете, насколько правильный выбран вектор развития и что мы упускаем в этом проекте на ваш взгляд? Напишите в комментариях. Буду благодарен за любые мнения )

Если вам интересно следить за проектом подпишитесь на наш Instagram или на сайтах we-fly.ru и cessna172.ru

Когда мечты превращаешь в реальность. возникает много нюансов, которых в мечтах не было

Привет, дорогие участники сообщества.

В данный момент я работаю над созданием магазина по продажам материалов и услуг для декоративной штукатурки.

В постах можно проследить всю мою профессиональную деятельность, начиная от института и до сегодняшнего дня. Первый пост об этом: Моя профессия декоративщик, хммм. декоратор. нее, не то. мастер по декоративной штукатурке.

Пост о декоративной штукатурке и деятельности на сегодняшний момент здесь (портфолио с момента опубликования поста естественно увеличилось): Декоративная штукатурка. Зачем, кому и почему.

Собственно, данного поста не было бы в этом сообществе, если бы я по прежнему хотела остаться мастером, но очень хочется заняться предпринимательской деятельностью, с целью увеличения прибыли.

Несмотря на то, что поиском клиентов я занималась самостоятельно, это все же не было 100% моей деятельностью, 2-5 заказов в месяц могли полностью заполнить мой график.

Основной поток клиентов: интернет-площадка по поиску услуг, сарафанное радио, сотрудничество.

Плюсы: мне очень хорошо знаком продукт, свойства, качества, я знаю заказчика. Есть отличные мастера, желающие работать. Есть пара поставщиков с качественным продуктом, но у каждого есть нюансы по условиям. Пока что предпочтение кому-то одному отдать не могу.

Минус как всегда один: выход на хороший поток розничных клиентов.

Теперь о намерениях:

Идея: площадка он-лайн, сайт — магазин на машине. Клиент оформляет заявку на выезд, я выезжаю с красивым каталогом образцов, осуществляю замеры, консультирую по подготовке стен, расчет стоимости и тд. В своем роде это укорачивает сделку, не нужно встречаться в салоне, чтобы все равно заказать замерщика на дом. Условия выезда оговариваются.

Вопрос на повестке дня: сайт — в данный момент прорабатываю семантическое ядро, дальнейшее развитие сайта планирую вести самостоятельно, но очень нужны консультации специалистов, знаю, что нынче есть такая услуга. Если у вас есть контакты хороших сеошников, можете накидать в комментариях. Услугу готова оплатить.

В данный момент, я даже не могу рассчитать расходы, и необходимую выручку для окупаемости, так как сложно спрогнозировать расходы на продвижение, что будет основной графой в списке расходов.

Я уверена, у вас есть сомнения, скепсис и вопросы по поводу данной инициативы, пишите, пожалуйста, в комментах, буду отрабатывать, а в случае успеха — еще и отдельный пост посвящу. Очень важно ваше реалистичное, экспертное и опытное мнение.

Фото продукта у конечного потребителя:

Ответ на пост «Немного моей работы»

Немного моей работы

ЧПУ Дневник. Эпизод 2. Поднимаем с колен редуктор с червячной передачей

В очередной раз принесли редуктор со слизанными зубьями шестерни. Вообще шестерней очень много приносят от самых разнообразных механизмов.

Особенность в том что в шестерне вал и шестерня вокруг вала отливалась и потому вал и центральную часть будем сохранять, иначе приобретем много попаболи чтобы вал не провернуло.

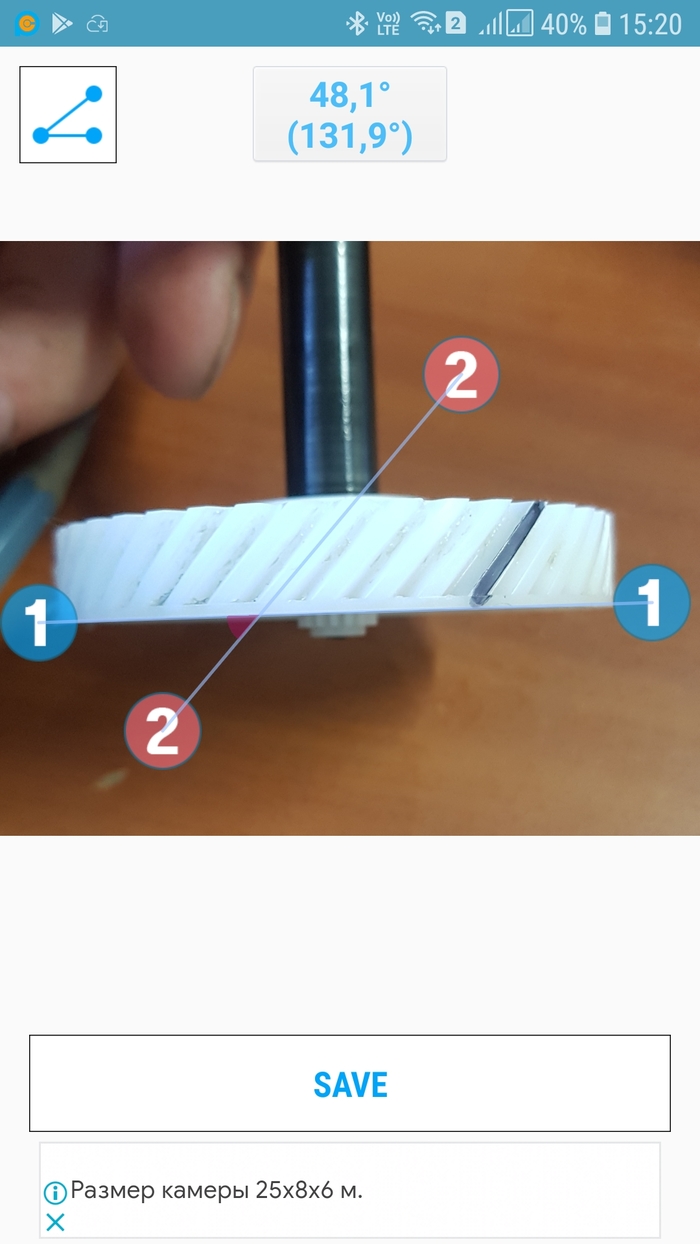

Делаем модель, для чего измеряем угол наклона зубьев с помощью телефона. Я всегда на всякий проверяю еще транспортиром и иголкой. Если сходятся показания то все ок.

Несем пациента в токарный

И сбриваем все лишнее

Берем болванку полиацеталя и делаем заготовку для обработки на ЧПУ фрезере.

Переставляем ее в поворотную ось и нарезаем зубья. их на фото плохо видно, но они там есть.

Тащим снова на токарник, обрезаем и женим вместе с помощью винтов. Получаем такую вундервафлю.

Все что торчит слегка прошел чтобы меньше торчало. Примеряем в редуктор.

Кстати интересно есть ли какие действенные надежные методы пересадки вала со шлицами, т.к. не всегда остается достаточное количество мяса. Вплавление вала допускаю только в крайних случаях. Заливку эпоксидкой забросил как такое себе занятие.

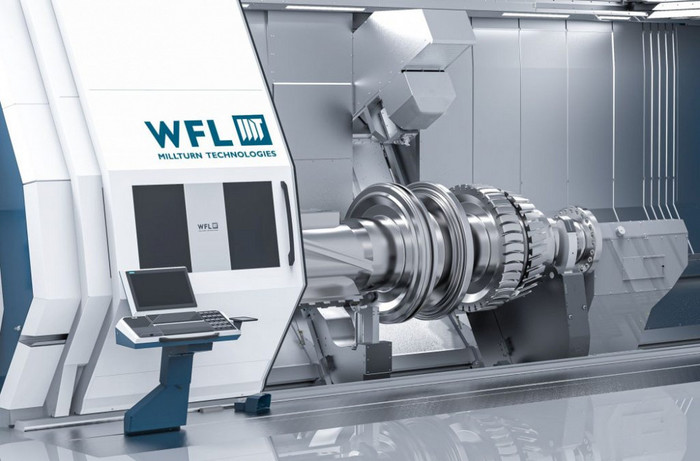

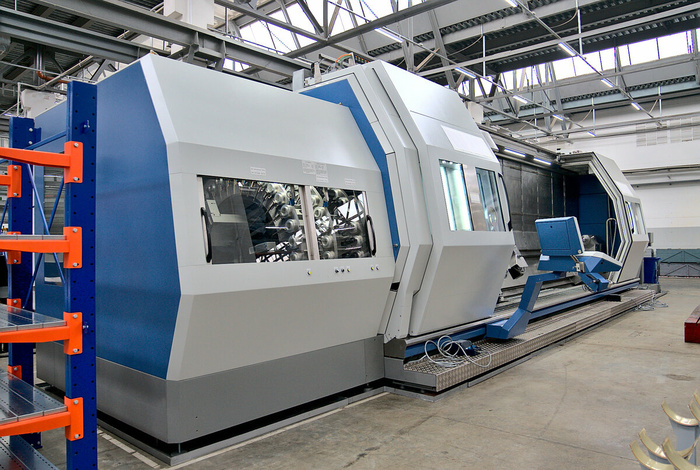

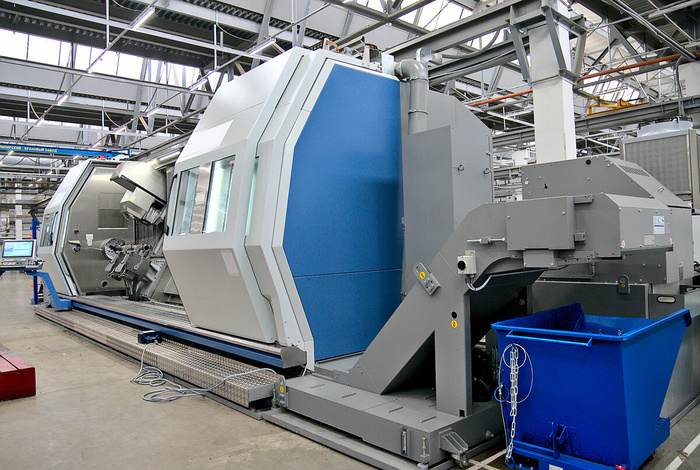

Станки которые умеют всё. Два современных станка появились в "ОДК-Пермские моторы"

В создание нового участка вложено порядка 3.5 млрд рублей. Частично деньги выделены Фондом развития промышленности (ФРП), частично это собственные средства предприятия «ОДК-Пермские моторы», но основная часть инвестиций — средства головной Госкорпорации Ростех.

В 21-м веке уже невозможно опираться на таланты виртуозов за токарными станками. Эта великая, полная свершений и побед история закончилась. Впереди нас ждет новая история Российского авиастроения и промышленности в целом. Уверен, побед и свершений мы увидим ещё немало.

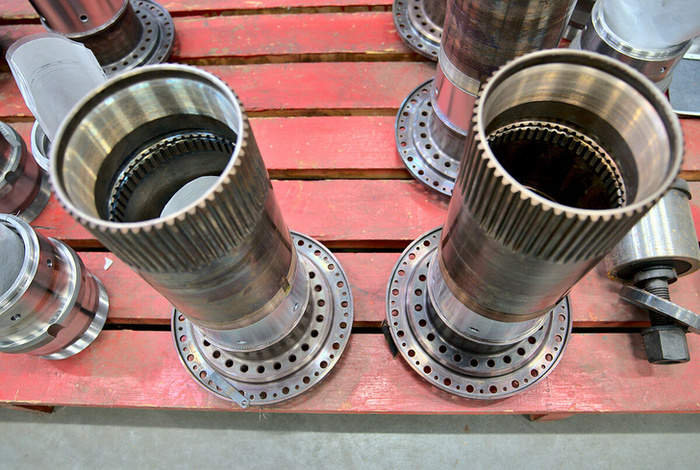

Авиационный вал — это сложнейшее и точнейшее изделие.

Вал можно сравнить с позвоночником газотурбинного двигателя. На него крепятся все остальные узлы и сборочные единицы. И лишь малейшие отклонения в балансировке вала — как могут начаться биения, которые очень быстро разрушат весь двигатель.

И только так, сконцентрировав всё в одном месте, можно будет обеспечить одинаковое и прогнозируемое качество каждой конкретной детали.

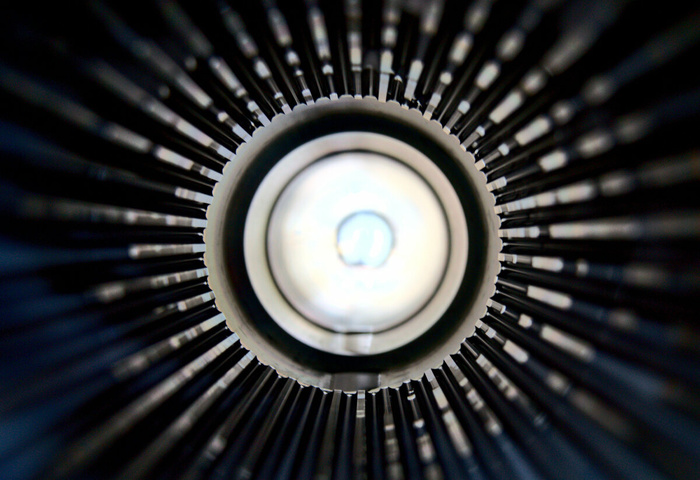

Посмотрите на фото ниже. Это вал изнутри. Представляете, насколько сложно такое сделать? Тут каждая канавка должна быть идеально выверена по геометрии, чтобы шлицевое соединение не имело даже малейшего люфта, а вал можно было идеально отбалансировать.

Когда-то эти валы вытачивались на обычных универсальных станках без ЧПУ. За каждым таким станком стоял токарь высочайшего уровня, он был способен, где-то даже на уровне интуиции и громадного опыта, ловить микронные допуска. Казалось бы, это выше человеческих способностей, наши органы чувств не способны различать такие малые величины. Но они как-то это делали. И вытачивали детали идеальной геометрии, без помощи электроники.

Они знали свой станок досконально, и сами, своими руками, умели компенсировать недостаток точности оборудования. Это был «высший пилотаж» токарного искусства, это была элита токарного дела.

Сегодня таких людей всё меньше. Им на смену приходят мощные высокоточные обрабатывающие центры и роботы.

Два токарно-фрезерных обрабатывающих центра, которые обслуживаются роботом. Это так называемая роботизированная ячейка.

Теперь задача человека — загрузить программу в виде компьютерной модели нужной детали, да установить необходимый инструмент в магазин — свёрла, фрезы, резцы.

И можно выпить кофе, пока умная высокоточная машина сделает деталь. Потом другую. Потом еще одну. Сколько угодно штук, одинаковых до микрона. Никакой токарь шестого разряда, даже самый лучший, не сможет сделать это так качественно и так быстро.

Про кофе, конечно, шутка. Просто в случае отдельно стоящего обрабатывающего центра нужен один оператор, а двумя станками он уже просто физически управлять не успевает. В роботизированной ячейке будет 4 станка и всего один оператор. Получается повышение производительности труда в 4 раза.

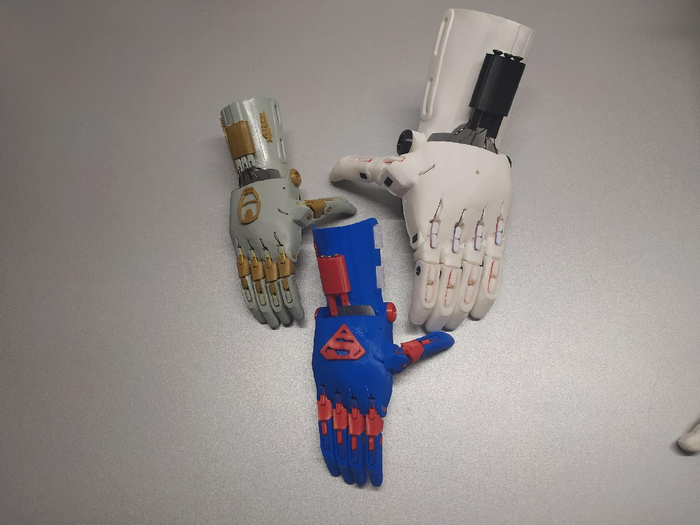

Житель Мичуринска дарит нуждающимся детям протезы для рук, которые изготавливает на 3D-принтере

Михаил Илиев из города Мичуринска Тамбовской области разрабатывает и производит протезы для детей с помощью 3D-принтера.

А все началось с того, что Михаил четыре года назад наткнулся в Интернете на объявление о продаже детского протеза за 50 тысяч рублей и подумал, что сможет сделать гораздо лучше и дешевле.

«Вы не видели как он выглядел, это было ужасно, я бы никогда и ни за что не взял это своему ребёнку, если бы у нас были такие проблемы», — рассказывал Михаил.

Мастеру удалось создать прочный и недорогой протез с помощью 3D-принтера. В проект Илиев вкладывает собственные средства, основной заработок он получает за счет сервиса по ремонту цифровой техники. Себестоимость его разработки — от 2 до 6 тыс. руб.

Уже 13 ребят получили свои протезы. Дети могут сами собрать его как конструктор — Илиев отправляет протезы с подробной инструкцией. Если ребенок живет поблизости и может вместе с родителями приехать в мастерскую, Михаил помогает лично.

Сейчас Михаилу нужны средства, чтобы наладить более широкое производство протезов с использованием экологически чистого пластика.

Изобретатель использует для печати полилактид (PLA) и фотополимерную смолу. В планах наладить свое производство пластика, добавив ко всем положительным свойствам пластика и антибактериальные, с помощью ионов серебра.

«У меня в планах переработка пластиковых бутылок для печати вторичных узлов изделия. Сортировкой и переработкой бутылок вполне могут заниматься 2 человека, перерабатывая от 200 кг в день. Я имею ввиду не просто переработку, а производство готовых гранул для производства нити», — делится своими планами Михаил.

«Я не хочу ставить проект на коммерческие рельсы. У меня не бизнес-проект, у меня проект социальный. Хочется и дальше помогать людям», — говорит Илиев.

Жилой прицеп за 305 тысяч рублей — сделано в России!

Семейная пара из Челябинска переехала в Ростов-На-Дону и начала производить жилые прицепы на колесах под названием — «FistashkaTrailer»

В комплектацию на 305 тыс рублей входит:

Все остальное это опции

«Почему так дешево?!» — спросите вы?

Егор, инженер по образованию, говорит что: большинство деталей адаптированы на вырезку на станках с ЧПУ и затем все собирается как конструктор .

Автоматизация и грамотное проектирование, дает возможность для снижения себестоимости производства, говорю я.

Надо чтобы все выпиливалось лобзиком, чтобы было много рабочих мест, подобное, часто пишут в комментариях.

Механическая обработка планшайбы диаметр 2240мм

Обработка планшайбы (диаметр 2240мм) карусельного центра серии «А» на токарно-фрезерно-расточном обрабатывающем центре VC50 Gantry Machine в механическом цехе ЮЗТС (максимальный диаметр обработки 5000мм, максимальная масса обработки 120тонн)

Гнёт и плющит

Со второй минуты наверное спутниковую тарелку делают.

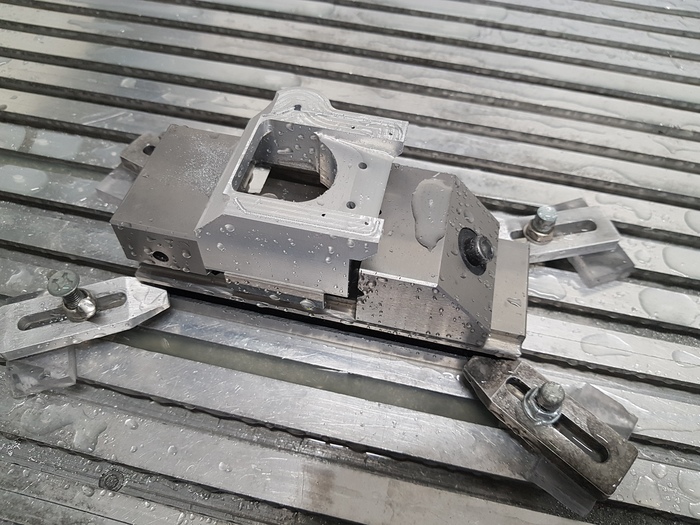

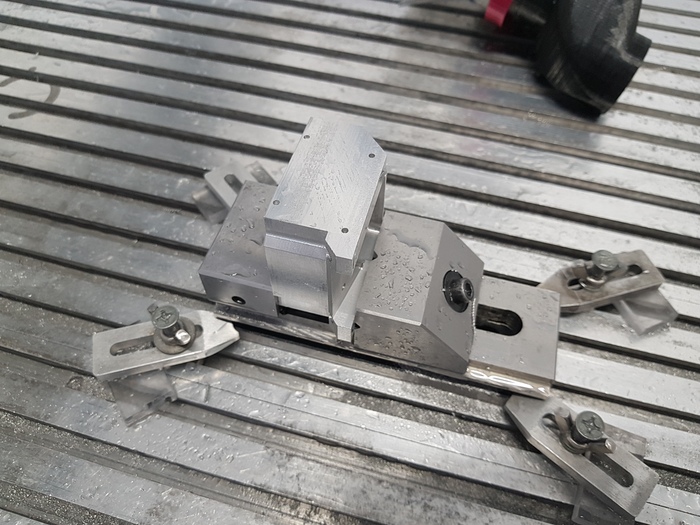

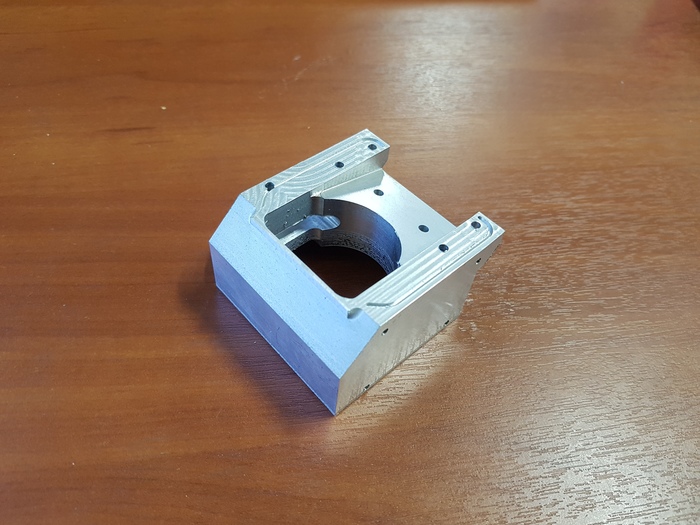

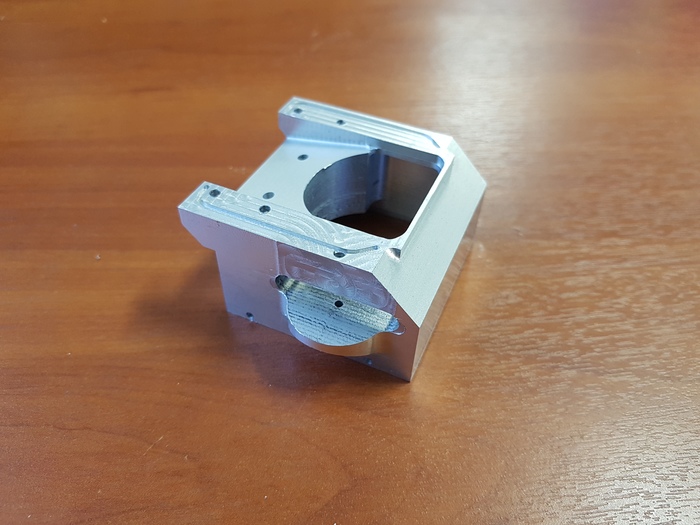

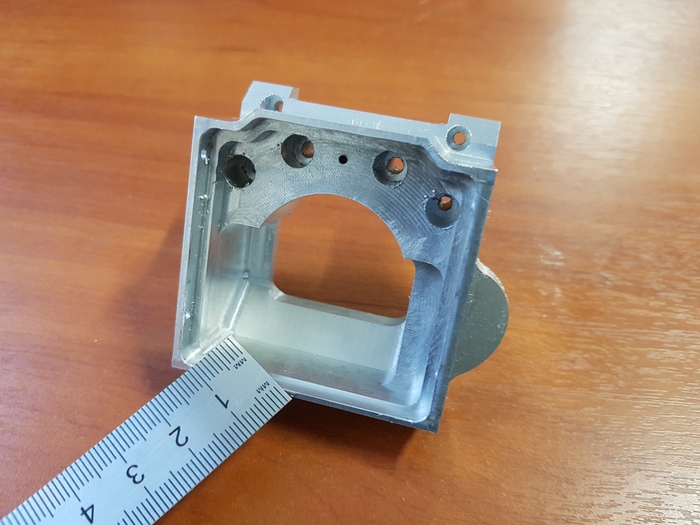

+1 ЧПУ Пикабушник. Пилим алюминиевый корпус

Всем привет. Меня зовут Дмитрий, решил что пора все же запилить свой первый пост на Пикабу. У меня небольшая мастерская в Санкт-Петербурге и я занимаюсь изготовлением на заказ самых разнообразных изделий и деталей.

Я уже 6 лет как подсел на ЧПУ. Сначала все началось с казалось бы безобидного 3д принтера, но я ошибся. Сначала был один 3д принтер, потом их через два года стало двое, потом они подтянули к себе фотополимерник. От одного принтера я смог избавиться, но пришла новая напасть — подогнали юзаный китайский ЧПУ фрезер на круглых валах с люфтами 0,4 мм., и без единого концевика.

Когда я его подосвоил и сделал на нем первый заказ я как раз узнал про его люфты, и когда отдавал Заказчику это был просто испанский стыд, о чем я его предупредил и сделал скидку. Заказчик повертел детали в руках, сказал мне норм и решил скидкой не пользоваться.

Как говорится все что ни делается — все к лучшему, т.к. именно тогда я понял что мне действительно не хватает. Покурил форумы, поднапрягся материально, сделал заказ и стал обладателем хорошего ЧПУ станка хоббийного уровня. И т.к. я здесь собираюсь выкладывать фото своих работ и процесса изготовления, то для уважаемых обладателей и пользователей техники за 100500 денег сделаю акцет, что хорошего, а не охрененно дорогого и отличного.

Имеем заказ на корпус для оборудования. В посте только одна его часть. Материал алюминий Д16, толщиной 35мм. Толщина детали 31,5мм. Корпус имеет непростую геометрию и обрабатывается в 4 положениях. На отлюбись ее делать нельзя, т.к. она сопряжена еще с 2 деталями, отверстия и резьбы мелкие, и если где-то что-то пролюбить, то это будет проблема.

Начинаем снимать лишнюю толщину и углубляться.

Выбрали внутрянку и начинаем резать контур.

Подчищаем наклонные плоскости, делаем отверстия и сверлимся где надо. В первом положении обработку заканчиваем с таким результатом:

Берем китайские точные тиски, выставляем по рычажному индикатору (Т-точность) и погнали дальше. Чтобы ничего не запилить лишнего под деталь кладем КМД. Как они меня регулярно выручают, хз как без них жил раньше.

Поворачиваем и пилим

Ну и еще разок. Но тут проще — тут сверловка только.

Ну и сам результат.

Деталь не на 100% идеальна по внешке, есть местами затиры от хвостовика фрезы, т.к. глубина порой большая и на вылете в 30мм фреза 4мм. издает очень неприличные звуки, но деваться некуда. Еще при чистовом проходе контура фреза на самом дне начинает звенеть и только там, что тоже сказывается — как победить не придумал еще. Но эта деталь еще красится будет, потому у Заказчика вопросов не вызывает.

Принимайте в ряды ЧПУ Пикабушников)))))

Вот ее и насыпало

Всем привет, продолжаю доклад из клубничного бункера.

Итак 15/10 был первый сбор ягоды. Всё что собираем взвешиваем и записываем, что сожрато при сборе то сожрато при сборе. Лично я уже есть её не могу.

За первую неделю общий вес перевалил за 35кг. Цель 1 кг с куста за 8 месяцев видится как вполне достижимая. Но нужно ещё внимательно следить, что будет дальше, сохранится ли такой объем, периодичность, вес и вкус ягоды.

Что касается качества, считаю, что это топ. Ниже фото того, что сейчас везут их Киргизии и нашей ягоды. Забавно смотреть сторис людей, восхищающихся это гнилью. Но как говорится, на безрыбье и рак рыба.

Вот, например, один пикабушечник из местных заезжал. Мы, кстати, в Тюмени если что.

Да и в целом ещё никто не уходил разочарованным. Однако, объем очень большой и сходу реализовать его весь пока проблематично.

Можно сравнить с весной, тогда я мог через день собирать по 5-7кг и продать среди подписчиков труда не составляло. Да и ажиотаж был выше. Было видно, что людям уже поскорее хочется лета.

Кстати одна знакомая бизнес вумен говорит, что спрос на свежак сильно возрастает, как только ляжет снег. Но снега у нас ещё нет. Пока только грязь и даже не замерзла.

В общем, ягода вызывает у людей реальный интерес. Особенно когда забирают самовывозом. Это само по себе необычно выглядит, а мы ещё всегда настраиваем на дегустации. Как правило потом берут больше.

Многие спрашивают на праздники, а сарафанное радио отлично работает, но все же не достаточно.

Это не тот продукт, который люди часто берут. Поэтому под прицелом куча самозанятых мадам, кондитеркс в любых проявлениях, кафешечки, эвент агентства, столовые, и ид и тп.

Работы ещё очень и очень много. К выращиванию добавились продажи.

Кому интересно последить и почитать за проектом, бортжурнал своей фермы веду в телеге https://t.me/fruktopon

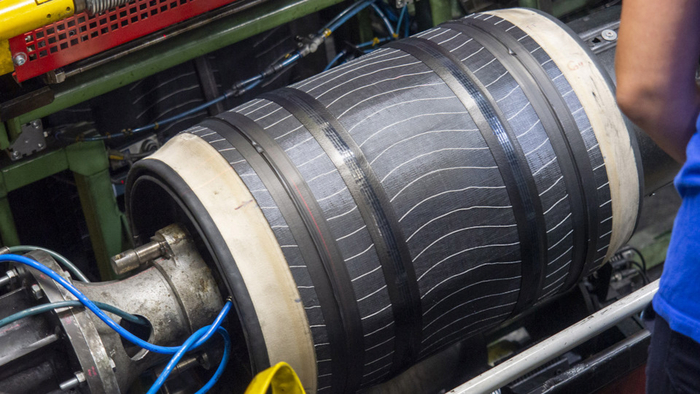

Как устроено шинное производство

Всем привет! Не знаю как вам, а мне всегда было интересно как делают автомобильные шины. Я знал всего одно слово "вулканизация", но что оно конкретно означает, и что это за процесс такой я узнал только по счастливому случаю, когда меня пригласили на производство шин всем известной марки. Теперь меня просят рассказать как делают шины, что ж рассказываю. Думаю, для некоторых из вас это тоже будет интересно, ведь с шинами мы сталкиваемся каждый день, а вот как их изготавливают — знают далеко не все.

И еще кое-что: чукча не писатель.

И так, производство шин Michelin.

Предисловие. Место действия: Давыдово, Моск.обл.

Запуск производства новой модели шин далеко не быстрое занятие. Из штаб-квартиры во Франции присылают чертеж шины и паспорт с ее рецептурой, далее в работу включается отдел внедрения в производство новых типоразмеров. Тут учитывается всё: от оборудования на предприятии до климата региона. Затем производится пробная партия, которая проходит контроль на соответствие с присланными чертежами, если все в порядке, несколько сотен штук шин отправляется назад во Францию на испытания, оттуда уже дают добро на производство на других предприятиях.

По этим белым меткам производится контроль архитектуры шины — соответствие толщины слоев и профиля заданным параметрам. Таким образом режутся несколько шин из каждой партии для контроля качества

Приём ингредиентов.

Для создания автомобильной шины нам понадобятся: натуральный и синтетический каучуки, сажа, силика, акселераторы, масла и всевозможные секретные добавки, куда ж без них.

Брикеты натурального каучука

Отвечая на вопрос: отличается ли забугорное качество от нашего, — ответ нет. И в Польше, и в Германии, и в России используются одинаковые материалы от одних и тех же поставщиков. Любое отклонение пришедшего ингредиента от одобренных в штаб-квартире (Франция) параметров на любом заводе автоматически отправляет сырьё в хранилище отбраковки. Отбраковка помечается красным лейблом, запирается на замок и потом утилизируется тут же на фабрике, чтобы негодный продукт не попал в резиновую смесь даже случайно.

Смешение компонентов.

Когда приходит очередь готовить новую резиновую смесь для конкретной модели шин, сыпучие ингредиенты перемещаются на пост навески химических продуктов. Чтобы приготовить идеальный состав, необходимо смешать строго определенные объемы материалов. Но точные рецепты смесей являются коммерческой тайной, которую не знают даже сотрудники предприятия.

В компьютере с весами выбирается нужная марка резиновой смеси. Компьютер указывает оператору, какой ингредиент нужно отвешивать. Когда масса ингредиента будет соответствовать рецептуре, весы сообщат об этом оператору. Никаких фактических цифр на экране не показано — только прогресс-бар, который нужно заполнить, добавляя совком сыпучее сырье из контейнера. С каучуком дело обстоит аналогично, но взвешивание происходит в другом месте, а для жидкостей (масло и проч.) происходит автоматическая дозировка во время впрыска напрямую в миксер (резиносмеситель).

Желтый пакет сделан из пластика, который учтен в составе резиновой смеси. В миксер пакет отправится целиком