Организация выпуска пластмассовых изделий

Организация выпуска пластмассовых изделий

Потребление пластмассы в России увеличивается с каждым днем, ведь современному человеку трудно обойтись без одноразовых контейнеров, пластиковых пакетов, мусорных мешков. Это все предметы разового использования, и поэтому они нуждаются в замене. Существуют и другие применения изделий из пластмассы. Это предметы обихода – мебельная фурнитура, корпуса бытовых приборов, кухонная утварь. Востребована пластмасса в электрике, строительстве, машиностроении.

Поскольку рынок пластиковой продукции в России заполнен только на 75 %, начинающие предприниматели могут открыть собственное производство и выпускать пластиковые плиты, упаковочную пленку, изоляцию для проводов и другую важную продукцию.

Чтобы открыть цех по выпуску изделий из пластмассы, потребуется сырье и полимерное оборудование. В целом затраты на открытие дела невелики.

Виды сырья для производства пластиковых изделий

Для выпуска готовой продукции из полимеров потребуются следующие виды сырья:

- поливинилхлориды;

- полиэтилены;

- полипропилены;

- полиэтилены высокого, низкого давления;

- полистиролы;

- полиэтилентерефталаты.

Чтобы поддерживать качество продукции на высоком уровне, требуется тщательная настройка оборудования под сырье. Если состав сырья изменился, настройку устройств надо будет корректировать.

Технология производства

Все виды пластиковых изделий изготавливаются по одному алгоритму:

- смешивание сырья по определенному рецепту;

- придание смеси определенной консистенции (для пенопластов введение газа);

- отливка предмета;

- фиксация окончательной формы.

Состав смеси и методы отливки зависят от типа полимера и вида конечного продукта. Придание формы изделию называется формованием. Оно может выполняться разными способами:

- вакуумным;

- прессионным;

- компрессионным;

- способом литья (отливки);

- методом выдува;

- экструзионным;

- методом термоформования;

- способом инкапсуляции;

- методом наслаивания.

После формования конечную форму предмета стабилизируют. После стабилизации готовые предметы можно упаковывать и отправлять на продажу. Упаковочные материалы тоже можно изготавливать из пластика.

Оборудование для производства изделий из пластика

Выпуск готовой продукции производится с помощью специальных станков, или технологических линий, способных выполнять цикл операций, вплоть до выпуска готовой продукции.

Первый этап производства выполняется с помощью экструдера. Он предназначен для смешивания пластиковой массы и придания ей нужной консистенции.

Для формования изделий используется большая группа станков, с помощью которых можно изготавливать:

- пленки (листовые или рукавные);

- оконные профили;

- трубы;

- листы;

- шифер;

- вспененные профили и др.

Основу автоматических технологических линий составляет экструдер, работающий под управлением компьютера.

Термопластавтоматы

Три четверти пластмассовых изделий изготавливается из полимеров, литых под давлением. Метод несложен – готовая масса заливается в форму, охлаждается. С помощью этой технологии можно создавать предметы заданных размеров, сложной формы. Так изготавливаются армированные, полые, разноцветные, гибридные и другие изделия.

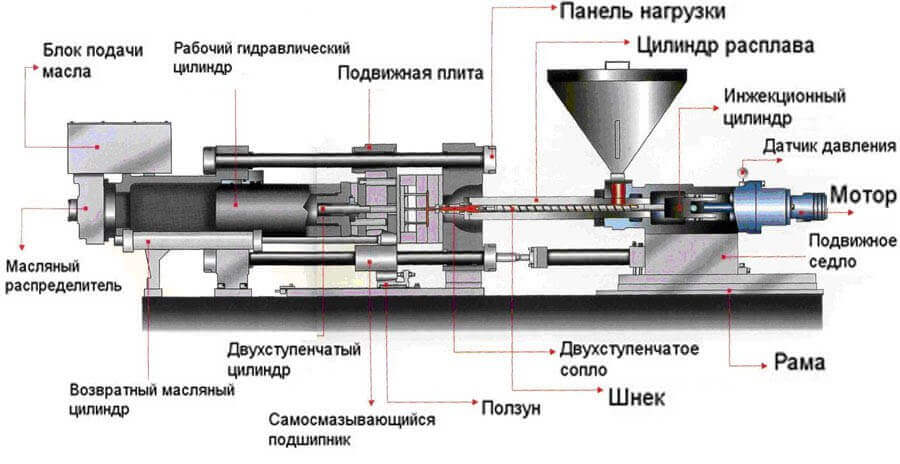

Конструктивно термопластавтоматы состоят из нескольких блоков:

- модуля подготовки сырья;

- модуля контролирующего формы;

- привода;

- блока автоматического управления.

Оборудование для литья пластмасс под давлением стоит дорого, но быстро окупается. Оно содержит множество инновационных решений, поэтому прослужит долго.

Выдувные машины

С помощью выдувных машин производятся полые емкости:

- канистры;

- бочки;

- бутылки.

Устройство разогревает материал и формирует емкость воздушной струей. Существуют инжекционно-выдувные станки, которые объединяют в своем устройстве литье под давлением и выдувание.

Экструзионно-выдувные станки

Методы экструзии и выдува объединяются в экструзионно-выдувных станках. Такая технология позволяет выпускать больше наименований изделий различной конфигурации:

- топливные баки;

- бампера;

- поддоны;

- сиденья;

- ведра;

- бочки;

- игрушки;

- бутылки;

- флаконы и многое другое.

Подразделяются: по типу головок, количеству постов, количеству струй, поэтому производительность механизмов данного типа может сильно варьироваться. Эти устройства снабжены микропроцессором для контроля за течением процессов. В устройство станка входят:

- экструдер;

- формовочная (экструзионная) головка;

- устройство подачи воздуха;

- Компрессор или охладитель.

Это основные детали экструзионно-выдувных станков, которыми оборудованы многие заводы России, которые работают в полимерной индустрии.

Термоформовочные станки

Термоформовочные станки выпускают одноразовые стаканы, тарелки, контейнеры из пленки. Материал подается непрерывно, нагревается, из нагретой пленки выдувается изделие. Станки могут быть:

- ленточные;

- ротационные;

- револьверные.

По функциональности многопозиционными, или однопозиционными. После формования изделия вырубаются. Процесс может проходить в автоматическом, ручном или полуавтоматическом режиме

Дополнительное оборудование

Для ускорения процесса изготовления продукции и повышения качества изделий в производстве используются дополнительные механизмы. В их число входят:

- сушилки;

- погрузчики;

- смесители;

- дробилки;

- транспортеры;

- конвейеры;

- сборы облоя.

Использование дополнительного оборудования позволяет повысить производительность труда и быстрее окупить вложения.

Мини-станки для литья пластмасс

Мини-станки (настольные) предназначены для изготовления мелких изделий небольшими партиями. Могут быть одноместными или многоместными. Их габариты очень малы, благодаря небольшому весу могут устанавливаться прямо на столе. Они очень удобны для тех, кто не имеет отдельного производственного помещения, потому что при необходимости можно будет организовать выпуск продукции даже в гараже.

Заключение

Это основные виды оборудования для изготовления полимерной продукции. С помощью него можно открыть собственное дело с минимальным вложением средств. Пластмассовые изделия всегда найдут своего покупателя, поэтому прибыль гарантируется.

При отсутствии достаточных средств можно приобрести подержанное оборудование. Проходящие модернизацию предприятия часто продают старые или восстановленные станки. Окупаемость производства пластмассовых изделий позволит поменять оборудование на новое довольно быстро.

Виды литья — специальные, пластмасс, литье под давлением

Полиэтилен – один из наиболее популярных на сегодня полимеров. Различные его виды – это практически разные пластики, которые отличаются порой друг от друга даже больше, чем от полимеров совершенно других видов. Так, полиэтилен высокого давления – это относительно мягкий и довольно эластичный продукт, а полиэтилен среднего или низкого давления – достаточно жесткий материал. Но есть и подобие — все полиэтилены могут похвастать своей морозостойкостью, благодаря которой могут эксплуатироваться до -70°С, а некоторые марки даже еще ниже – до -120°С.

Литьё пластмасс

Методом литья под давлением производится более трети от общего объема изделий из полимерных материалов. В связи с высокой производительностью и относительно высокой стоимостью оснастки в основном применяется при крупносерийном и массовом производстве изделий из пластмасс. Сырье для литья представляет собой гранулы термопластов, термоэластопластов и термореактивные порошки, обладающих широким диапазоном механических и физических свойств. Термопластичные материалы сохраняют способность к повторной переработке после формования, а термореактивные при переработке претерпевают необратимые химические изменения, приводящие к образованию неплавкого и нерастворимого материала.

В процессе литья специально подготовленный материал поступает в зону шнека машины, где плавится и гомогенизируется, а затем под высоким давлением впрыскивается в пресс-форму через литниковые каналы, заполняя с высокой скоростью её полость, а затем, остывая, образует отливку. Отверждение материала происходит сначала у холодных стенок полости формы, а затем распространяется в глубь тела отливки.

Преимущества и недостатки литья пластмасс под давлением

Для обработки этого синтетического материала существует несколько распространенных методов. Литье с использованием давления имеет следующие преимущества по сравнению с другими методами обработки:

- работа практически с любыми видами пластика;

- высокопроизводительные установки;

- высокое качество литья;

- работа с формами сложной конфигурации, в том числе для отливки тонкостенных изделий;

- высокая степень автоматизации процесса литья;

- дополнительная обработка изделий не требуется.

При всех неоспоримых достоинствах установки для литья пластмасс под давлением имеют следующие недостатки:

- стоимость литьевых станков практически любого уровня высока;

- применение технологии литья под давлением должно быть обосновано экономически.

Области применения литья под давлением

Литье пластмасс применяется более полувека и позволяет осуществлять массовое производство пластиковых деталей весом от сотых долей грамма до десятков килограммов. Самыми малыми продуктами могут быть, например, микроскопические линзы, компоненты небольших механизмов и т.п. Самыми крупными – различные емкости, в том числе баки и ящики объемом в несколько кубометров, пластиковые поддоны, элементы конструкций и т.п.

Изделия, получаемые описываемым способом переработки, помимо своих очевидных явных достоинств, имеют несколько ограничений. Помимо очевидного лимита по габаритным геометрическим размером, обусловленным ограниченными размерами пресс-формы, существует и несколько менее заметных. Например, толщина стенки любого продукта как правило не превышает нескольких миллиметров. Это важно для экономики процесса, т.к. увеличение толщины стенки приводит к резкому удлинению производственного цикла и соответствующему росту себестоимости и снижению производительности. Данное ограничение снимается при использовании специального метода – литья с газом (см. ниже). С другой стороны – давления литьевого оборудования может не хватить для выпуска слишком тонкостенных, либо очень протяженных деталей. Кроме того, изделие должно быть технологичным, то есть соответствовать описываемому методу. Конструкция его должна предполагать более или менее равнотолщинную структуру, равномерное заполнение расплавом полимера и несложное, в большинстве случаев автоматическое извлечение из полости прессформы.

Принципиальная схема установки для литья

Процесс литья можно разбить на пять основных этапов:

- Материал для готового изделия попадает в пластикатор определенными порциями.

- С помощью электрических нагревательных элементов происходит расплавление пластмассы.

- Под давлением расплав устремляется в форму и там выдерживается.

- Охлаждение готового изделия.

- Изделие удаляется из формы и цикл повторяется вновь.

Неизменными в любой литьевой машине являются три основных детали: форма для литья, пластикатор и материальный цилиндр. Смыкание материального цилиндра и формы обеспечивает герметичный объем для создания изделия. Нагретый в пластикаторе при помощи электрического тока материал впрыскивается с помощью винта в закрытый объем пресс-формы. Выдержка под давлением позволяет избежать большей части распространенных литейных дефектов. Охлаждение детали происходит вместе с пресс-формой, в это время пластикатор может приступить к работе с новой формой.

Современные термопластавтоматы (ТПА) состоят из многих десятков узлов и деталей. Управление всем этим комплексом происходит с помощью специализированного программного обеспечения. С его помощью оператор станка может не только контролировать различные параметры цикла, но и влиять на конечные характеристики изделия.

Температуру пластмассы и узлов ТПА выбирают исходя из следующих предпосылок: материал необходимо нагреть на десять или двадцать градусов выше точки текучести и при заполнении формы не должно происходить резкого уменьшения температуры. Чем больше температура в пластикаторе, тем проще, а значит быстрее, происходит заполнение формы, однако при этом увеличивается термический износ станка. Недостаточная температура пресс-формы замедляет процесс заполнения или может даже стать препятствием нормальному формированию объема детали.

Основными производственными отходами является лишний материал, застывающий в литниковых формах. Для уменьшения затрат пластмассы сегодня производители предлагают так называемые горячеканальные пресс-формы. Они позволяют держать литники в вязком состоянии и обеспечивают возможность использования станков с более низким впрыском.

Принцип работы термопластавтомата

Литьевая машина осуществляют загрузку гранулированного (гораздо реже порошкобразного) полимера из загрузочного бункера сырья в зону загрузки материального цилиндра. Затем путем нагрева и пластикации (перемешивания) расплавленной массы шнеком осуществляется его переход в вязкотекучее (близкое к жидкому) состояние. После набора необходимой дозы полимера термопластавтомат при помощи создаваемого гидроцилиндром усилия производит инжекцию (впрыск) расплавленного пластика в прессформу. Затем в ее полости происходит выдержка отливки под давлением и стадия охлаждения (для реактопластов – отверждения).

В ходе последнего этапа производственного цикла машина размыкает форму и выталкивает готовый продукт, реже изделия вынимаются оператором (полуавтоматический режим). Современные производственные единицы включают кроме термопластавтомата так же различные средства автоматации, обычно называемые «роботами». Современные роботы участвуют в съеме отливки из области прессформы, также они могут закладывать в полость оснастки этикетки, закладные детали, а, кроме того, участвовать в «дальнейшей судьбе» отформованной детали, например в ее постобработке, укладке и упаковке.

Характеристика станков для литья

При переработке термопластов температура прессформы не должна быть выше температуры стеклования полимера или температуры его кристаллизации, поэтому обязательно применяют охлаждение прессформы или ее термостатирование. При переработке реактопластов, напротив, форму нагревают при помощи различных способов до температуры, выше точки отверждения термореактивного пластика.

Рисунок 2. Форма установленная на ТПА

При изготовлении пресс-форм важно помнить о необходимости организации вентиляционных каналов (выпаров), через которые расплавленная масса своим давлением должна вытеснять воздух из полости техоснастки. Отсутствие выпаров приводит к многочисленным трудно устранимым дефектам готовых пластиковых изделий.

Прессформы для литья пластмасс могут быть горячеканальные и холодноканальные. Горячеканальные прессформы – более современны, характеризуются отсутствием или минимальным количеством отходов (литников), более быстрым временем производственного цикла, стабильным технологическим процессом и меньшим количеством брака. Горячеканальная система передает давление впрыска в область прессформы с минимальными потерями. При этом горячеканальные прессформы не рекомендуется применять для переработки некоторых нетермостойких пластиков, например жестких композиций ПВХ.

Рисунок 3. Прибор управления горячим каналом

Литература

- Беккер М.Б. Заславский М.Л. Литьё под давлением

- Бихлер Детали из пластмасс — отливать без дефектов

- Бихлер Параметры процесса литья под давлением

- Брагинский.Точное литье изделий из пластмасс.1977

- Видгоф Н.Б. Основы конструирования литьевых форм для термопластов

- Калинчев Справочное пособие для эффективного литья пластмасс под давлением

- Лапшин.Основы переработки термопластов литьем под давлением.1974

Параметры впрыска полимерного материала при ЛпД

Давление, развиваемое при впрыске ТПА, зависит от нескольких параметров:

- вязкости расплавленного полимера,

- особенностей литниковой системы, в частности наличия холодного или горячего канала,

- конструкции прессформы,

- конструкции пластикового изделия и места впуска расплава.

Давление в прессформе при впрыске расплавленной полимерной массы растет по мере заполнения формообразующей полости и дальнейшей выдержки отливки. При этом, как правило, величина заданного давления выдержки достигает 30-50 процентов от заданной величины параметра. Эти параметры на современных термопластавтоматах задаются в системе управления и реализуется при помощи гидравлической (реже самой современной – электрической) системы литьевой машины.

Особенности выбора термопластавтомата

При выборе ТПА для литья пластмасс под давлением прежде всего учитывают объем дозы, то есть количество расплава полимера, необходимого для выпуска каждого конкретного изделия. Также важно усилие смыкания ТПА, сила сжатия необходимая для фиксации пресс-формы во время стадии впрыска и выдержки. При неправильном выборе усилия смыкания форма будет приоткрываться. Третьим важнейшим параметром является геометрия области закрепления оснастки на ТПА, а именно размер плит машины и расстояние между колоннами, а также «высоту прессформы». Эти величины определяют максимальный и минимальный размер литьевой формы для установки на конкретный термопластавтомат.

Кроме указанных важнейших основных параметров по выбору ТПА используют несколько более специальных, которые подробно описаны в специальной отраслевой литературе. Например, величина максимальной скорости инжекции, грузоподъемность плит ТПА (прежде всего подвижной плиты), соотношение длины шнека к его диаметру L/D, наличие режима интрузии и т.п. Также важно оснащение термопластавтомата различными узлами и опциями. Для высокоскоростных машин применяются гидроаккумуляторы впрыска и других перемещений. Для подключения роботов и других вспомогательных устройств контроллер ТПА следует оснастить разъемами Euromap 12 или Euromap 67. Применяются датчики фактического давления расплава, датчики падения отформованной детали и прочие.

Работа на вертикальном термопластавтомате

Эта технология отличается от общеупотребляемой тем, что применяется ТПА вертикального типа, а форма открывается также в вертикальном направлении. Метод хорош для мелкосерийного производства, т.к. возможно применять более простые и недорогие в изготовлении прессформы. Также широко применяется вертикальное ЛпД при использовании закладных элементов (как правило металлических). Главным недостатком, присущим такому литью является сложная автоматизация процесса – изделия не могут выпадать из вертикальных прессформ и их приходится извлекать вручную либо роботом.

Каскадное литье (с запорными клапанами)

Этот вид переработки завоевывает все большую популярность ввиду того, что при относительно невысоких вложениях можно радикально улучшить качество выпускаемых изделий. Каскадный впрыск возможен только с применением горячеканальных прессформ особого типа и отличается от стандартного наличием горячеканальной системы с запорными клапанами. Управление клапанами может быть пневматическое, гидравлическое и новейшее – электрическое и осуществляется при помощи специальных приборов. Каскад позволяет управлять инжекцией полимера в форму по желанию оператора ТПА. Таким образом можно избежать спаев, следов течения полимерного материала, пригаров и многих других видов брака при ЛпД.

Инжекционное прессование

Этот технологический процесс отличается от стандартного тем, что впрыск полимерного материала делают в слегка раскрытую прессформу (в этом случае уместно использовать именно такое название оснастки) за небольшое время до ее окончательного смыкания. Окончательное уплотнение полимера и формование готового продукта осуществляются при полном смыкании прессформы. Способом инжекционного прессования изготавливают различные изделия как из термопластов, так и реактопластов. Метод применим в случае недостаточных характеристик ТПА для данной отливки, в частности усилия смыкания. Также качество при таком прессовании на термопластавтомате в меньшей степени зависят от ориентации макромолекул при впрыске (анизотропии), что может повысить качество продукта в части меньшей усадки (если необходимо), лучших механических свойств и меньшего коробления.

Интрузия

Интрузией называется процесс частичного заполнения формообразующей полости в режиме экструзии за счет вращательного движения шнека. Обычно он применяется для производства тяжелых, материалоемких изделий из пластиков. Таким образом можно применять термопластавтоматы с недостаточным для данного изделия объемом впрыска, т.к. форма заполняется не только за счет поступательного, но и за счет вращательного движения шнека в исходном положении. Для интрузии важно, чтобы полимерный материал был достаточно текучим, а литниковые каналы достаточно большого сечения. Также важно отметить, что режимом интрузии оснащаются не все ТПА, необходимо проверить его наличие в спецификации машины.

Бикомпонентная и мультикомпонентная инжекция

Сутью бикомпонентного и мультикомпонентного литья на ТПА является применение двух или нескольких видов полимера, либо одного и того же пластика, но разных цветов, для производства одного изделия на одном термопластавтомате. Как правило, в случае такого вида литья применяются термопластавтоматы с двумя и более узлами пластикации (пары шнек – материальный цилиндр). Сначала в форму впрыскивается первый компонент, затем в ней тем или иным способом открываются дополнительные полости и происходит доинжекция второго компонента и т.д. В редких случаях компоненты поступаются одновременно. При применении би- и мульти-компонентного (многоцветного) литья пластмасс под давлением технологическая оснастка становится значительно сложнее. Как правило применяются формы с двумя и более раздельными горячеканальными системами. Что касается возможностей переключения с одного компонента на другой, то применяют либо поворотные механизмы непосредственно в прессформе, либо так называемый «поворотный стол» в составе бикомпонентной литьевой машины.

Литье с газом

Для литьевого производства очень толстостенных изделий из полимеров практически единственной подходящей технологией является инжекция с газом. Переработка пластиков этим способом производится на стандартных машинах, но с использованием адаптированных прессформ и специального модуля для генерации газового впрыска, подключенного к термопластавтомату. Суть процесса в общем случае сводится к доставке неполной дозы полимерного материала в формообразующую полость с последующим впуском сжатого под давлением 5-20 МПа газа в массу расплава через специальные инжекторы. Газ уплотняет пластик «изнутри» и прижимает его к стенкам формы. Таким образом получается полностью отформованная деталь с пустотами внутри. Впрыск с газом может применяться в частности для компенсации утяжин при большой разнотолщинности изделия. Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе.

Кроме описанных выше существует множество видов более специальных технологий описанного вида переработки, например, литье при низком давлении, PIM и RIM технологии, технологии «сэндвич» и «моносэндвич», работа на «карусельных» машинах и т.д.

Литье пластмасс под давлением

Литье пластмасс под давлением – это сложный и в то же время, интересный процесс.

Данный этап производства изделий пользуется большой популярностью. Огромное количество предприятий изготавливают товары для реализации, в составе которых имеются пластиковые детали. Даже производители продукции, не связанной с применением полимеров, используют пластик для упаковки своего товара.

Прямо сейчас, читая данную статью, вы можете оглянуться вокруг себя и обнаружить, что большинство окружающих предметов состоит из пластмассы, что означает, что этот материал и изделия из него, очень востребованы.

Для того чтобы получить идеальные полимерные детали, предприятия пользуются услугами литья пластмасс под давлением.

Что же представляет собой этот процесс?

Какие его основные методы и технологии?

Вот, что пишут про этот процесс в википедии.

Давайте раскроем каждый из этих вопросов поподробнее.

Литье пластмасс под давлением – это метод изготовления пластиковых изделий из расплавленных полимеров. Жидкий, по консистенции, материал подается в подготовленную пресс – форму для литья путем впрыска, равномерно распределяется по форме и после охлаждения, приобретает объем заданного предмета.

Литье пластмасс под давлением – не единственный, но очень распространенный способ изготовления пластиковых деталей. С помощью этого процесса, мы производим изделия самой оригинальной формы, в том числе и самые тонкостенные предметы.

Как было сказано ранее, литье пластика – довольно сложный процесс, поэтому ключевую роль, в этой деятельности, играет современная техника, ведь процесс изготовления конструкций, практически полностью автоматизирован.

Кроме техники для отлива пластмасс, для получения самых качественных изделий, в процессе принимают участие самые опытные и квалифицированные сотрудники.

Способ литья пластмасс под давлением пользуется большим спросом при изготовлении крупных партий изделий. За счет налаженного процесса работы автоматов и специалистов, сроки производства продукции значительно уменьшаются.

При этом, следует отметить, что любые неточности и ошибки во время технологического этапа изготовления, могут стать причиной брака пластиковых конструкций.

А это, само собой, лишние затраты и упущенное время для предприятий. Поэтому, мы рекомендуем обращаться за данной услугой к компаниям, вызывающим максимальное доверие.

Из каких же материалов изготавливают пластиковые детали на заказ?

Как мы уже обозначили, в форму для литья пластмасс подается жидкий, по консистенции, полимер. В зависимости, от того какие свойства должны быть у будущего предмета, меняется состав данных полимеров.

Если вашей задачей является изготовление детали, которая, в последующем, будет переплавляться, следует выбрать термопластичные материалы.

Существует и другой вид сырья – реактопласты.

Изделия из данных полимеров не расплавляются повторно, однако, отлично функционируют в работе с высокими температурами.

Устройства, которые отливают термопласты, называются – термопластавтоматами.

Термопластавтоматы отличаются по техническим свойствам, функциональности и размерам.

Различные модификации предназначены для литья из одного вида сырья, или смеси из многих термопластичных компонентов.

По расположению систем впрыскивания агрегаты подразделяются:

• горизонтальные литьевые машины, в которых плоскости разъемных форм располагаются вертикально, а впрыск выполняется горизонтально; • вертикальные машины, с вертикальным впрыском и горизонтально расположенными разъемами;

• угловые, предназначенные для создания крупных деталей с трудно извлекаемыми формами.

Могут быть с вертикальной или горизонтальной разъемной частью и различным размещением узла инжекции.

По типу привода бывают — электрические, электромеханические, гидромеханические.

Существует два основных метода литья пластмасс с использованием термопластавтоматов:

Литье пластмасс на термопластавтоматах поршневого типа.

Процесс представляет собой нагрев сырья до пластичной консистенции при помощи давления, которое создает поршень автомата.

На данном оборудовании, в местах, где плавится материал, возможно образование пробок из гранул термопластов. Поэтому процесс смешения материала проходит неравномерно. При этом, если на производстве используются гранулы разного цвета – на выходе есть возможность получить изделие с эффектом мрамора.

У данных автоматов, за счет низкого давления, небольшая производительность, поэтому они пользуются меньшим спросом на производствах.

Литье пластмасс на термопластавтоматах червячного типа.

Данный способ литья наиболее популярный и обладает рядом достоинств.

Основные части машины – червяк и двигатель для его вращения. Эти механизмы не допускают застоя гранул во время нагрева сырья. Червяк способствует равномерному смещению материала по цилиндру автомата, что значительно сокращает время пластикации полимеров.

Качество отливки на таких механизмах значительно выше. Автоматы червячного типа применяются при изготовлении деталей различных геометрических форм и тонкостенных конструкций.

Скорость изготовления партий довольно высокая, поэтому производительность у этих автоматов максимальная.

Литье пластмасс под давлением — технология

Технологические процессы включают в себя несколько обязательных этапов производства. Очень важно, с высокой точностью соблюдать требования каждого этапа, чтобы получить изделие исключительного качества, в кратчайшие сроки.

1 этап.

Подготовительный.

- Изготовление трехмерной модели будущей детали.

- Создание прототипа или, другими словами, пробного образца изделия.

- Проектирование и изготовление пресс – формы для литья пластмасс. Это устройство задает формы и размеры пластмассовой продукции. Любые неточности во время данного процесса, могут стать причиной возникновения дефектов, поэтому деятельность требует высокой концентрации внимания и ответственности.

- Отливка тестового изделия. В случае, если продукция полностью устраивает заказчика своим качеством и внешним видом – мы переходим к непосредственному литью партии изделий.

При обнаружении на тестовом образце изъянов – проводится «работа над ошибками». Причина дефекта устраняется и происходит повторный отлив тестера. Так продолжается, вплоть до того момента, пока деталь не будет соответствовать всем необходимым требованиям.

Подготовительный этап литья пластмасс – процесс, где максимально задействованы ресурсы опытных специалистов, поэтому их квалификация играет главную роль при производстве.

2 этап.

Литье пластмасс под давлением.

После того, как мы убедимся, что тестовый образец полностью удовлетворяет наши требования, запускается процесс литья партии изделий.

При этом, используется заранее спроектированная пресс – форма, в которую под высоким давлением подается пластмасс.

Расплавленный полимер равномерно распределяется по всей пресс – форме, полностью заполняя ее углы, изгибы и отверстия.

Следующий этап производства – это процесс охлаждения детали. В этот момент, пластик становится твердым. Кстати, чем меньше форма самой пластиковой конструкции, тем быстрее происходит процесс охлаждения.

Далее, форма размыкается, и мы изымаем полностью готовое пластиковое изделие.

Этап литья пластмасс под давлением, в отличие от подготовительного этапа, более автоматизирован. Во время процесса важно, чтобы устройства были полностью исправны и точны в своей работе.

Наша компания отличается исключительным качеством термопластавтоматов и самыми экспертными в своей области, сотрудниками.

В связи с этим, мы гарантируем вам изделия из пластика наивысшего качества и большие партии продукции, в максимально короткие сроки.

Мы внимательно относимся к каждому этапу технологии литья пластмасс и используем самые надежные и современные для этого методы.

С уверенностью отмечаем, что с нашими услугами литье пластмасс на заказ – ваше производство выйдет на новый уровень.

Благодарим вас за прочтение данной статьи! Если у вас остались вопросы о нашей работе или есть предложения о сотрудничестве – обязательно пишите комментарии под этой статьей!

Наши контакты:

142643

Московская область,

г. о. Орехово-Зуево,

п. Снопок Новый,

ул. Центральная, д. 1Б.

Телефон:

+7 (916) 408 56-78 (производственная площадка)

Email:

mel-tech@mail.ru

22 комментария

Крутая технология, наверное много можно сделать у вас на производстве, можете уточнить, ваши возможности по производству?

Спасибо за комментарий!

На сайте есть номер телефона, если позвоните, вам ответят на любой вопрос, относительно возможностей нашего производства.

Даже представить себе не мог, что это такое пока не прочел вашу статью

Рад, что вам понравилось!

Как то не задумывалась как изготавливаю предметы из пластмассы! Интересно прочитала.

Источник https://www.equipnet.ru/articles/tech/tech_54484.html

Источник https://intehstroy-spb.ru/spravochnik/proizvodstvo-plastmass-s-pomosch-yu-lit-ya-pod-davleniem.html

Источник https://blog.mel-tech.ru/lite-plastmass-pod-davleniem.html

Источник