Формомасса Primacast, для литья золота, серебра, латуни и бронзы. (Упаковка 45 кг. )

Формомасса Primacast , для литья золота, серебра, латуни и бронзы.(Упаковка 45 кг.)

В современной промышленной индустрии используется множество различных способов литья. Помимо оболочкового, применяется также литье по выплавляемым моделям, а также в металлические формы и еще несколько других способов. Общим преимуществом таких методов литья, если сравнивать их с работой с песчаными формами, состоит в том, что они дают возможность получать в результате более точные конечные материалы по своим формам, а также размерам. К тому же уменьшается количество шероховатостей на поверхности таких изделий. В более редких случаях, но все же бывает, что исключается необходимость в последующей механической обработке после выплавки. В дополнение ко всему применение литья в оболочковых формах и других методов способствует тому, что можно максимально механизировать данный процесс, вследствие чего повышается и его автоматизация. А это, конечно же, сильно увеличивает производительность любого промышленного объекта.

Формовка и формовочные материалы (стр. 1 из 6)

Формовка и формовочные материалы

Процесс получения отливки состоит в том, что с помощью модели отливаемого изделия различных приспособлений и инструментов из смеси формовочных материалов, называемой формовочной смесью изготовляют литейную форму. В форму заливают расплавленный металл, из которого необходимо получить отливку. Жидкий металл заполняет полость формы и остывает в ней, получается отливка желаемых очертаний.

В зависимости от требований, предъявляемых к отливкам, их изготовляют из чугунов, бронз, латуней и других сплавов. Наиболее сложным и продолжительным в производстве отливок является процесс изготовления литейной формы. Процесс изготовления такой формы называют формовкой, а рабочего, занятого изготовлением литейных форм, – формовщиком.

В зависимости от сложности и размеров отливок, формовочной смеси, применяемой для изготовления литейной формы, способа формовки и степени механизации процесса формовку подразделяют на формовку по-сырому, по-сухому, по модели, по шаблону, в почве и в опоках, ручную и машинную.

2. Литейный цех и технологический процесс производства отливок

На предприятии литейным цехом называют цех, в котором получают отливки – металлические изделия или их части в специально изготовленных литейных формах путем их заливки расплавом необходимого металла.

Производство отливок представляет собой сложный процесс, состоящий из ряда технологических операций, для выполнения которых литейный цех имеет несколько отделений.

1.Модельное отделение для изготовления моделей отливаемых изделий, литниковых систем, шаблонов. В модельном отделении располагаются оборудование, механизмы и приспособления, необходимые для выполнения работ по изготовлению моделей.

2.Отделение подготовки формовочных материалов и приготовления формовочных смесей. В отделении два участка. На первом участке подготовляют материалы для приготовления формовочных смесей с использованием сушильных установок, бегунов, механических сит, магнитных и электрических сепараторов и другого оборудования. На втором участке, оборудованном смесителями н машинами для разрыхления смесей, из материалов готовят формовочные и стержневые смеси.

3.Формовочное отделение цеха художественного лнтья, предназначенное для изготовления литейных форм. Оно имеет несколько участков: а) участок изготовления литейных форм по-сырому для ажурных отливок; б) участок изготовления форм, заливаемых после сушки, приспособлен для кусковой формовки форм для кабинетных литых изделий; в) участок скульптурного литья, предназначенный для кусковой формовки в опоках, кессонах, по металлическим, гипсовым и восковым моделям; г) участок архитектурного литья, оборудованный формовочными машинами, подъемно-транспортными механизмами и имеющий плац для формовки по шаблону и в почве.

4.Стержневое отделение для изготовления стержней, применяемых для получения пустотелых изделий.

5.Плавильное отделение, оборудованное печами для плавки металлов, механизмами и приспособлениями для заливки форм.

6.Отделение выбивки, оборудованное установками и механизмами для выбивки отливок из форм.

7Отделение обрубки и очистки для очистки отливок от формовочной смеси и ее пригара, удаления следов литниковых систем, выпоров и прибылей.

Во многих цехах художественного литья в последние годы появилось новое отделение, технологическое оборудование которого предназначено для получения отливок по выплавляемым моделям.

Итак, чтобы получить отливку, необходимо изготовить модель, опоку, подготовить инструменты, формовочные материалы, приготовить формовочную и стержневую смеси, затем из них изготовить литейную форму и залить ее расплавленным металлом. После остывания металла по выбранному режиму форму надо выбить из опоки, поверхности отливки очистить от пригоревшей смеси.

3. Формовочные материалы и их свойства

В зависимости от срока службы литейные формы бывают разовые и многократные.

Разовые формы – это формы, которые заливают металлом только один раз. При удалении отливок формы разрушают. Разовые формы изготовляют из формовочных смесей, основной состри 1 нищей которых является кварцевый песок. В качестве связующей добавки, придающей смеси прочность, используют формы для художественных отливок могут быть сухими, сырыми, разъемными и неразъемными, цельными и кусковыми

Многократные формы – это формы, прочность и огнеупорность которых позволяет при небольшом ремонте их внутренних поверхностей после каждой заливки использовать их повторно. Такие формы изготовляют из огнеупорных материалов – молотого шамота, графита, асбеста и используют для производства толстостенных отливок несложной конфигурации. К многократным литейным формам относятся и металлические формы – кокили. Кокили чаще всего используют при производстве отливок специальными способами литья: литьем под давлением, центробежным, кокильным

Формовочные материалы – совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей, формовочных красок, разделительных составов и припылов. Различают исходные формовочные материалы и смеси, исходные материалы подразделяют на основные и вспомогательные.

Свойства формовочных материалов. Различают природные и технологические свойства формовочных материалов. Природные свойства характерны для исходных формовочных материалов – песков и глин. К природным свойствам относятся морфологический, зерновой и химический составы материалов

Морфологический состав. Формовочные материалы являются продуктом разрушения горных пород под действием различных атмосферных явлений природы: тепловой энергии солнца, движения воздуха, воды Перепады температуры в прогреваемой солнцем горной породе в различное время года создают в ней внутренние напряжения, вызывающие растрескивание, размельчение на более мелкие частицы. Измельченные частицы породы ветром и водами рек переносятся на значительные расстояния от места образования. По пути движения они осаждаются на дне водоемов» поверхности земли, образуя аллювиальные и аллювиальные отложения – залежи. В первом случае пески имеют остроугольную форму, во втором – округлую.

Залежи песков – не редкое явление, многие заводы с литейным производством работают на местных песках. Известный, например, своим художественным литьем Каслинский завод на Урале располагает местными, прекрасными для этого вида литья формовочными песками, обеспечивающими получение отливок с высоким качеством поверхности.

Зерновой состав характеризуется размером и формой зерен формовочного материала, соотношением между количеством зереи различных размеров. Зерновой состав влияет на свойства формовочных песков, определяющих качество приготовляемых из них формовочных смесей, литейных форм и отливок. Так, пески с крупными зернами, имеющими округлую форму и гладкую поверхность, обладают большей газопроницаемостью, чем пески с мелкими зернами, имеющими остроугольную форму и шероховатую поверхность.

Размер зерен песка влияет на качество поверхности отливки. Мелкие зерна обеспечивают более чистую поверхность отливки, чем крупные. Это очень важно в производстве художественного литья, где чистота поверхности и точность соответствия ее поверхности модели имеют первостепенное значение при оценке качества отливки

Химический состав. В состав формовочных материалов входят различные минералы, которые, взаимодействуя с заливаемым в литейную форму металлом, создают в ней условия, влияющие на качество получаемой отливки. Зная химический состав формовочного материала, наличие в ием вредных и полезных примесей, можно оценить возможность его применения для приготовления формовочных смесей со свойствами, обеспечивающими получение отливок хорошего качества.

Качество формовочного материала улучшают на обогатительных фабриках. Там материал освобождают от вредных примесей путем промывки. С уменьшением количества вредных примесей в формовочном материале улучшается его химический состав, увеличивается вероятное получения отливки без пригара, газовых раковин, с гладкой поверхностью.

Технологические свойства формовочных материалов – зависят от требований, предъявляемых к литейной форме. Например, формовочная смесь литейной формы для художественной отливки должна обладать хорошей пластичностью в целях обеспечения получения сложной поверхности.

4. Основные формовочные материалы

К основным формовочным материалам относятся пески, глины н связующие.

Формовочные пески. Формовочные пески представляют собой осадочные горные породы, основную часть которых составляет кварц в виде кремнезема SiOa. Зерна чистого кварца твердые, имеют большую огнеупорность, прозрачны, поэтому кварцевые пески имеют белый цвет. Различные оттенки формовочному песку придают примеси. Чем меньше содержится в песке примесей, тем он светлее и огнеупорное. Формовочные пески кроме зерен кварца содержат глину.

В зависимости от содержания кремнезема и глинистой составляющей формовочные пески по ГОСТ 2138–84 делят на классы.

Обогащенные кварцевые пески в зависимости от содержания глинистой составляющей, кремнезема и вредных примесей делятся на три класса: Об1К» 062К, ОбЗК, обогащенные пески по

содержанию кремнезема – иа четыре класса: IK, 2К, ЗК, 4К и природные пески по содержанию глины – на четыре класса: Т – тощий, П – полужирный, Ж – жирный, ОЖ – очень жирный.

В формовочных песках различают основную фракцию и глинистую составляющую. К основной фракции относятся частицы размером более 0,022 мм, к глинистой – частицы размером менее 0,022 мм. Основная фракция влияет на все технологические свойства формовочной смеси. В зависимости от размера зерен формовочные пески делятся на восемь групп.

Анализ песка по размеру зерен проводится путем просеивания его через стандартный набор сит. Номера сит соответствуют размерам стороны ячейки.

Оболочковое литье

Если говорить конкретно о данном способе, то он впервые был внедрен на заводах еще в далеком 1953 году. В настоящее же время способ используется довольно широко. Именно литьем в оболочковые формы, к примеру, изготавливается большинство деталей для трактора «Кировец». Все детали, которые производятся по такому методу, получаются высшего качество из стали или чугуна. Под оболочковым литьем подразумевают способ, при использовании которого конечный результат отливки имеет форму, состоящую из двух песчано-смоляных оболочек. Также данный метод изготовления деталей применяется только в тех случаях, когда необходимо создать деталь с небольшими или же средними размерами, но при этом с высокой точностью. Примерами применения этого способа литья могут быть детали для двигателей или же тонкостенное литье.

Формовочные материалы

К зуботехническим отливкам предъявляется требование высокой точности. Например, для вкладки допуск составляет ±0,05%. При среднем размере вкладки 4 мм 0,1% составит 4 мкм. Этот допуск равен 1/10 толщины человеческого волоса. Уменьшение размеров отливки обусловливается тремя причинами:

- 1) усадкой восковой модели, вызванной изменением температуры (изготовление и заформовка);

- 2) усадкой вследствие изменения состояния. Это усадка за счет кристаллизации без изменений температуры; она незначительна и ею можно пренебречь;

- 3) усадкой сплавов. Зуботехнические отливки охлаждаются от температуры солидуса до комнатной температуры.

Возникающая при этом термическая усадка по величине близка к таковой различных зуботехнических сплавов и отливок всевозможных конфигураций, изменяется в диапазоне от 1,25 до 1,7%. Применение специальных формовочных материалов, обладающих свойствами гигроскопического, термического расширения структурирования, позволяет почти полностью компенсировать указанные выше усадки восковой модели и сплава.

Вклад отдельных составляющих в общую компенсацию усадки может быть различен в зависимости от технологии литья. На практике используют два вида технологии:

- 1) высокотемпературную, при которой форму до литья нагревают и основной вклад в компенсацию усадки вносится за счет термического расширения формовочного материала;

- 2) низкотемпературную, при которой компенсация усадки обеспечивается главным образом гигроскопическим расширением.

Формовочные материалы для зуботехнических отливок должны соответствовать следующим основным требованиям:

- 1) иметь время затвердевания 7—10 мин;

- 2) не содержать веществ, которые могут ухудшить качество отливки, реагируя с ней (фосфор, сера и др.);

- 3) не сращиваться с отливкой;

- 4) состоять из высокодисперсных порошков, что обеспечивает получение гладкой поверхности отливки, как у воскового образца;

- 5) образовывать пористую оболочку, чтобы через поры удалялись газы, образующиеся при заливке формы расплавленным металлом;

- 6) не трескаться при нагревании;

- 7) иметь величину расширения при затвердевании, а также величину гигроскопического и термического расширений, достаточную для компенсации усадки остывающей отливки;

обладать достаточной прочностью при температуре отливки. В зависимости от связующего вещества формовочные материалы делятся на три группы: гипсовые, фосфатные и силикатные.

обладать достаточной прочностью при температуре отливки. В зависимости от связующего вещества формовочные материалы делятся на три группы: гипсовые, фосфатные и силикатные.

Сущность способа

При использовании этого метода работы можно получить различные детали для вентиляторов, двигателей, насосов или текстильных машин. Однако максимальная длина полученного изделия не может превышать 1 метр, а также оно не может быть тяжелее 200 кг.

Сущность литья в оболочковые формы основывается на определенных свойствах термореактивных смол, которые входят в состав песчано-смоляных смесей. Преимуществом, благодаря которому используются такие компоненты, стало то, что эти смолы имеют свойство быстро и безвозвратно твердеть, если обработать их температурой 200-250 градусов по Цельсию.

Изготовление оболочковой формы для литья

Для того чтобы изготовить форму для последующего литья, необходимо иметь мелкозернистый кварцевый песок, который идет с добавкой термореактивной смолы, являющейся его связующим элементом для получения полноценной оболочковой формы. Данные материалы, в частности, смола выбирается из-за того, что при прохождении определенного температурного барьера она затвердевает. Процесс изготовления идет следующим образом. Сначала смолу подвергают нагреву до 140-160 градусов по Цельсию. Под воздействием такой окружающей среды она превращается в жидкую клейкую массу, которая полностью обволакивает форму из кварцевого песка.

Область применения литья в оболочковых формах довольно широка, а потому сам процесс изготовления форм доводится до автоматического или же автоматизированного.

После того как форма будет полностью покрыта смолой, температуру увеличивают до 200-250 градусов по Цельсию. Этого температурного порога вполне хватает для того, чтобы клейкая масса необратимо затвердела и образовала форму. Далее, когда начинается процесс отливки деталей, то есть когда расплавленный металл попадает в форму, температура в ней достигает около 600 градусов. Данного режима хватает для того, чтобы смола не расплавилась, а сгорела, оставив при этом на самой форме поры, облегчающие отход газов.

Преимущества и недостатки литья в оболочковые формы

Как и любой другой производственный процесс, этот имеет свои положительные и отрицательные качества. Если сравнивать данный способ литья, к примеру, с литьем в обычные песчаные формы, то можно выделить несколько следующих преимуществ:

- Первое и довольно существенное отличие — это класс точности, который равен 7-9. Кроме того, улучшается чистота поверхности полученной детали до 3-6. К тому же уменьшаются припуски, которые допускаются на последующую механическую обработку полученной детали после литья.

- Один из больших плюсов — это существенное уменьшение затрат труда на изготовление отливок.

- Такой метод литья позволяет сократить расход формовочных материалов, а также количество металла благодаря тому, что уменьшаются размеры литниковых каналов.

- Существенно уменьшается количество брака на выходе.

Однако существуют и некоторые недостатки литья в оболочковые формы. К ним можно отнести:

- Срок службы оболочковой формы — 1 литье.

- Стоимость формовочной смеси довольно высока.

- Высокий процент выделения вредных газов.

Формовочные смеси выбирают в зависимости от требуемой технологии литья, Поставщика формовочных смесей выбирают из опыта работы с той или иной формовочной смесью и полученными результатами. В любом случае, ювелиры всегда находят золотую середину между стоимостью формовочной смеси и качеством литья исключительно на собственном опыте.

Порядок использования большинства формовочных смесей

Перед началом смешивания убедитесь, что все оборудование чистое и не содержит старых ингредиентов. Старые ингредиенты загрязняют новую смесь, вступают с ней в реакцию. 1. Отмеряем (взвешиваем). 2. Замешиваем: порошок в воду! Соблюдаем время смешивания. 3. Вакуумирование формомассы пока не закипит. 4. Заливка и вакуумирование. 5. Оставляем в покое для затвердевания формомассы (чаще всего 2 часа). 6. Прокалка опок ( вытопка воска и отжиг по циклу).

Из опыта работы ювелиров:

Для прокалки опок рекомендуется использование муфельной печи с терморегулятором, который програмируется на цикл работы до 24 часов. Если перед отливкой случилась заминка с расплавом металла или прочие задержки в работе, из-за которых опока остыла, рекомендуется плавно разогреть опоку. Прокаленную опоку желательно держать в покое, так как случайные удары могут привести к трещинам и сколам в формовочной смеси и дефектам литья в виде паутины.

Прокалочная печь должна иметь поддон из нержавейки для сбора и удаления воска, вытяжную вентиляцию для удаления продуктов сгорания, но подсос воздуха не должен создавать в печи воздушные каналы с низкой температурой для быстрого охлаждения опок. В настоящее время существуют прокалочные печи с вращающимся поддоном, в которых выравнивается температура опок, формомасса нагревается равномерно и естественно улучшается качество прокалки. С другой стороны, если механизм вращения плохо сбалансирован, имеют место вибрации, возможна деформация формовочной смеси и результат будет не лучше при использовании обычной статичной печи.

Некачественные формовочные смеси обычно определяют еще в сухом виде — это слежалость смеси, образование комков.

Данная информация не может являться рекламным материалом, как и руководством для выбора той или иной формовочной смеси, так как представленные материалы приведены для справки из технических данных поставщиков формовочных смесей.

Процесс формирования корпуса

Процесс формировки корпуса осуществляется в шесть этапов:

- Первый шаг — это процесс насыпания смеси на горячую модель из металла, а также процесс ее выдерживания, который длится несколько десятков секунд до тех пор, пока не образуется тонкая прочная корка вокруг детали. Чаще всего модели изготавливаются из чугуна, и их нагрев осуществляется до 230-315 градусов.

- После этого необходимо провести операцию по удалению излишков формовочной смеси. Толщина корки в итоге должна быть от 10 до 20 мм. Она зависит от времени нахождения смеси на модели, а также от температуры.

- После этого необходимо перенести модельную плиту вместе с формой в печь, где они будут находиться до момента завершения процесса отвердевания. В конце этой процедуры прочность оболочки должна быть от 2,4 до 3,1 МПа.

- После извлечения из печи закаленная оболочка смещается с плиты. Для этой процедуры используют специальный толкатель.

- После этого две или же больше моделей скрепляются между собой при помощи какого-либо зажима либо при помощи склеивания. Данные формы можно использовать для литья в оболочковых формах либо же просто хранить. Срок хранения почти не ограничен.

- Прежде чем начать процесс литья в готовой форме, в них засыпают дробь, которая способствует предотвращению или разрушению формы при дальнейшей заливке.

Объемы производства

Для того чтобы заниматься производством таких форм и деталей, необходимо озаботиться установкой модели-кокиля. Время, требуемое на установку — менее недели. После завершения монтажа количество выпускаемой продукции может достигать от 5 до 50 штук в час. Такие объемы производства за час вполне реальны, однако для этого необходимо соответствующим образом подготовить проведение литейного процесса. Основные материалы, которые потребуются для литья — это чугун, алюминий, медь, а также сплавы данных видов металлов. Еще одним необходимым материалом станет сплав, в котором используют алюминий и магний.

ФОРМОВОЧНЫЙ СИЛИКОН ДЛЯ ЛИТЬЯ КАЧЕСТВЕННЫХ ФОРМ

Жидкий формовочный силикон холодного отверждения используется для изготовления молдов разных форм и размеров. Удобный в использовании материал стоит дешево и применяется для изготовления гибких эластичных форм. Матрицы получаются прочными и долговечными, их используют в отделочных и реставрационных работах, а также для изготовления большого количества копий различных моделей.

Купить жидкий 2х компонентный силикон для литья форм и молдов по выгодной цене вы можете в ). В интернет-магазине представлена продукция высокого качества, реализуемая оптом и в розницу.

Существует несколько классификаций силикона для изготовления форм. Он бывает медленного и быстрого отверждения, прозрачным или цветным и изготавливается разными производителями.

В зависимости от этого жидкий материал холодного отверждения отличается по цене, качеству, характеристикам и физико-механическим свойствам. В каталоге нашего интернет-магазина представлен большой ассортимент литьевого силикона для формовки в разной упаковке. Пластиковые и металлические ведерки идеально подходят для хранения материала. Такая тара способствует безопасной транспортировке. Фасовка от 1 до 5 кг позволяет выбрать мягкий силикон для молдов разного размера.

Пресс формы для литья пластмасс и бетонов

Создание цементной формы довольно затратное по времени, это связано с относительно долгим застыванием смеси.

Сам процесс создания формы выглядит примерно так:

- Изготавливается опалубка, желательно разборная;

- Внутренняя поверхность опалубки покрывается жидким мылом и устанавливается на ровную поверхность, также обработанную мыльным раствором;

- Опалубка наполняется раствором цемента;

- В ещё не затвердевший цемент, наполовину погружается нужная заготовка;

- Цемент должен полностью застыть, на это может потребоваться 1-2 дня;

- После полного высыхания цемента, опалубка разбирается и снова собирается для следующего заполнения;

- Первая, застывшая половина, вместе с торчащей заготовкой смазывается мылом;

- Заготавливается вторая половинка формы, в неё заливается цемент;

- Первая половина с поверхностью, покрытой мыльным раствором, устанавливается на вторую часть формы;

- Цемент снова застывает;

- После высыхания цемента в обеих половинах формы, круглым надфилем растачиваются центральные конусовидные отверстия в каждой половине для заливки свинца, также делается два боковых канала для отвода воздуха;

- Поверхность формы для грузила обрабатывается наждачкой;

- Перед заливкой половинки формы плотно скрепляются струбциной.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Литьё по выплавляемым моделям

Выплавляемые модели – пожалуй, самый дорогостоящий и трудоемкий вид литья металлов.

Его используют для особо ответственных видов изделий высокой точности — таких, например, как турбинные лопатки. Точный макет будущей детали выполняется из вещества с низкой температурой плавления, такого, как воск. В производстве используется смесь парафин-стеарин в равных частях. Для более крупных видов изделий в состав добавляют соли, препятствующие короблению макета. Потом путем погружения макет покрывают 5-12 слоями специальной жаростойкой суспензии. В качестве основы берут гидролизованные силикаты, жаростойкой обсыпкой являются зерна электрокорунда или кварца.

Отливки по выплавляемым моделям

Для сушки применяют шкафы, наполненные аммиачным газом. Далее форму нагревают, чтобы из нее вытек парафин. Остатки состава удаляют паром, подаваемым под высоким напором. Следующая фаза подготовки — прокаливание при температуре около 100 °C. Эту операцию проводят для избавления от остатков, способных к газификации. Заливка осуществляется в подогретые до 1000 °C матрицы. После охлаждения изделия по заданному графику в термостате, матрицу разбирают и достают деталь.

Основное преимущество этого вида заливки — высокая точность соблюдения размеров и качество поверхности.

- возможно изготовление продукции из сплавов, плохо поддающихся механической обработке

- Можно отливать детали, которые другими видами литья пришлось бы лить по частям и впоследствии соединять в единый узел

Недостатки – низкий коэффициент использования металла и чрезвычайно высокая трудоемкость.

Процесс литья из гипса

Процесс литья из гипса состоит из нескольких этапов. Само литье в гипсовые формы занимает минуты, гораздо больше времени уходит на подготовительные и завершающие операции. К подготовительным относятся:

- Изготовление модели изделия.

- Проектирование и изготовление формы, или опоки.

- Подготовка материалов для литья смазывания формы.

Процесс литья из гипса

Проверьте, чтобы все необходимые материалы, оборудование и инструменты были под рукой, отмыты и очищены после прошлого раза. Счет при отливке идет на минуты.

Непосредственно перед литьем в гипс следует произвести смазывание опоки и смешивание раствора для литья. Заливать растров в отверстие следует тонкой струйкой, обязательно давая воздуху возможность выйти. После заливки форму надо повращать и слегка потрясти, чтобы добиться максимального прилегания раствора к мелким деталям рельефа.

Завершающие операции не менее важны. Они так же определяют качество изделия. К ним относятся

- Сушка (при естественной температуре или на радиаторе). Слишком быстрая сушка может привести к растрескиванию отливки.

- Разборка формы. Если она плохо отходит от изделия, можно легонько обстучать ее деревянным или резиновым молоточком.

- Удаление литников и доработка деталей готового изделия.

- Очистка опоки (если планируется еще одна или несколько отливок).

Литье в гипсовые формы немного отличается от литья в формы из силикона. Силикон не нуждается в смазке, он упруг и из него легче извлекать отливку, к тому же он дает больше возможностей для проработки деталей.

Формовочные полимеры

Универсальный материал получают путем растворения измельченного кварца азотной кислотой. При смешивании с одним из катализаторов он чем-то напоминает резину. Вещество не токсично, устойчиво к воздействию щелочей и кислот. В готовом виде обладает эластичностью, ударопрочностью, водостойкостью и неограниченным сроком службы. За изделиями из него очень легко ухаживать, их просто хранить.

По назначению двухкомпонентные компаунды, состоящие из пасты и отвердителя, разделяют на заливочные, обмазочные, а также силикон для изготовления форм. Своими руками можно сделать из этих смесей не только заготовки для сувенирного мыла, но и крепкие шаблоны для заливки тротуарной плитки, получения декоративных камней и гипсовой лепнины.

Для придания веществу твердого состояния его перед применением смешивают с оловянным или платиновым катализатором, который прилагается в комплекте. От вида затвердителя зависят некоторые качества эластичной резины:

- прозрачность или матовость;

- прочность на раздир или разрыв;

- сохранение размеров и термостойкость;

- твердость;

- время окончательного застывания;

- долговечность и тиражеустойчивость.

К примеру, смеси с оловянными катализаторами применяются в промышленности и строительстве. Для производства искусственного камня или крепких пластиковых изделий нужны самые прочные материалы. для изготовления форм, в которые заливают шоколад и карамель, выпускают на основе платиновых затвердителей. Мягкость и эластичность данных компаундов более подходит для «сладких» производств и выпечки.

Литейная мастерская дома

Как-то мне довелось наблюдать за работой мастера литейщика. Простота, с которой из металла получались детали самой замысловатой формы, произвела на меня впечатление. А в дальнейшем я пришел к убеждению, что освоить хотя бы простейшие приемы литья необходимо каждому для исполнения фантазий, неизбежно возникающих, например, при оборудовании катера.

Это — мой катер «Аленка». Многие детали для него сделаны из алюминия с помощью литья в домашних условиях:1 — якорь (все-таки легковат) и вертлюг цепи; 2 — палубный клюз; 3 — кнехт; Это — мой катер «Аленка». Многие детали для него сделаны из алюминия с помощью литья в домашних условиях:1 — якорь (все-таки легковат) и вертлюг цепи; 2 — палубный клюз; 3 — кнехт; 4 — рамки иллюминаторов; 5 — головка и детали грибовидного вентилятора; 6 — кницы и брештуки внутри корпуса и снаружи (для присоединения стенок рубки). |

Теперь я уже могу делиться опытом. Конечно, речь идет лишь о том, чтобы в домашних условиях более или менее свободно распоряжаться самым доступным, удобным и легким материалом — алюминием, а говоря правильнее, его сплавами, в первую очередь литейными (типа силуминов). Как бы то ни было, теперь я не выбрасываю ни одной пробки от пивных бутылок, на улице не могу пройти мимо обрывков алюминиевой проволоки или обрезков листа. Из всего этого можно, в конце концов, получить великолепные утки, кнехты, уключины, киповые планки, различные петли и оковки, кронштейны, брештуки и т. д. и т. п. вплоть до гребных винтов. А литье мормышек будет и вовсе ерундовым делом!

Ошибки при литье

Изготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Завершение производственного цикла

Во всех процессах, задействованных в изготовлении пресс форм, применяются стандартизированные детали и узлы. Эти детали составляют до половины ее стоимости.

Конечная стоимость детали будет серьезно зависеть не только от конструкции, геометрии и различных требований производственного процесса, но и квалификации конструкторов компании, занимающейся изготовлением формы. А также их умением и желанием применить подходящие стандартные узлы.

Решение одной задачи всегда крайне вариативное в плане возможностей разработки и применения различных решения для достижения результата.

Процесс изготовления отдельной пресс формы занимает около 30 дней работы. Ее стоимость часто велика, но и окупаемость в производстве также наступает довольно быстро.

Рекомендуется заказывать изготовление у крупных производителей, гарантирующих обеспечение необходимого уровня качества и сервиса. Создание пресс формы – это трудный и ответственный процесс, в котором крайне важен каждый этап. Начиная от проектирования и заканчивая конечным тестированием.

Серьезный производитель, с квалифицированным персоналом обеспечивает четкое выполнение всего технологического процесса. Если изделие спроектировано и изготовлено на соответствующем уровне, то только в таком случае предприятие, закупившее изделие сможет окупить свои затраты.

К сожалению не все пресс-формы отвечают всем требованиям качества

К сожалению не все пресс-формы отвечают всем требованиям качества

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Медь

Медь  Цинк

Цинк  Никель и его сплавы

Никель и его сплавы

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Литье под давлением

Отличается от традиционного вида заливки тем, что расплав поступает в форму не под действием гравитации, а под влиянием избыточного давления, создаваемого в отливочной камере напором газа или поршнем. Тигель с расплавом, система его нагрева, формы и металлопровод помещены в герметичную камеру и представляют собой единый механизированный и автоматизированный комплекс.

Литье под давлением

По достижении требуемой температуры расплава в тигель опускается металлопровод, выполненный из тугоплавкого титанового сплава, и в камеру подается напор воздуха. Под его воздействием расплав поднимается в матрицу и заполняет ее. Автоматика поддерживает постоянное давление в камере, поскольку объем ее увеличивается по мере расходования металла. Далее вентиляционные насосы откачивают литьевые газы в систему очистки воздуха. При этом виде заливка проводится как в одноразовые песчаные формы, включая газифицируемые модели, так и в многократные: кокили, цементные, графитовые и асбестовые. По окончании заполнения формы остаток металла стекает из металлопровода обратно в тигель.

- Высокая степень автоматизации литейных операций

- Исключение ручного труда во вредных условиях

- Экологичность

- Высокий коэффициент использования металла.

- Сложность оборудования

- Размер отливки ограничен размером герметичной камеры.

Данный вид популярен в цветной металлургии для крупных партий небольших и средних деталей.

Как создать матрицу для отливки несколько советов

Начиная изготовление силикона для форм своими руками, ставят контейнер, коробку или ящик для основной работы. Его делают из картона (если образец мелкий), дерева или пластика. Он может быть разборным или цельным. Из первого легче высвобождать застывшую заготовку. Между деталями контейнера не должно быть щелей, так как все виды эластиков имеют текучесть.

Прежде чем положить «модель» в контейнер, ее покрывают разделителем. Эта смазка должна быть восковой, жировой или мыльной. Чтобы получить матрицу для вертикального сувенира, его крепят за подставку ко дну контейнера на кусочек пластилина, чтобы не всплывал. Затем тонкой струйкой наливают вокруг модели заранее замешанный компаунд. Заполнение емкости начинают с углов, полностью покрывая установленную внутрь фигурку.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

изготовление пресс форм для литья пластмасс

В нашем интернет магазине представлено множество разнообразных пресс формы из абс различного назначения, в том числе и для изготовления тротуарной плитки любого размера. При возникновении вопросов по товару, его наличию, получению заказа в регионах РФ, советуем воспользоваться онлайн чатом. Он доступен на каждой страницы нашего сайта и позволяет получить оперативный ответ от специалистов компании.

Представленная цена по каждому продукту является актуальной. Регулярные акции от нас помогут выгодно сэкономить на покупках и приобрести необходимый товар со скидкой. Чтобы быть в курсе последних новостей, рекомендуем оформить подписку на e-mail рассылку или вступить в сообщество Вконтакте или Instagram. Наш видео канал на YouTube содержит также много полезной информации и увлекательных материалов.

Вы можете заказать производство форм для литья пластмасс, и ждать длительный период времени пока их изготовят или сделать выбор в пользу готовой, тем более что цена в нашем магазине вполне доступная. Чтобы оформить заявку на продукцию, следует выбрать понравившуюся модель, перенести ее в корзину, заполнить форму заказа и оплатить любым удобным способом, не выходя из офиса или дома. Если у вас возникли вопросы, вы можете связаться с нами по бесплатному номеру телефона или заказать обратный звонок. Мы бесплатно привезем ваш заказ, если он превышает сумму 10 000 руб.

Простые варианты

Самое простое – это изготовление грузил из свинца при помощи гипсовой или песчаной формы. Такой способ имеет ряд несомненных плюсов:

- доступность и распространенность материала;

- свинец плавится при относительно небольшой температуре – 320°С;

- простота изготовления.

Использование свинца и гипса при самостоятельной выплавке грузил имеет несколько существенных нюансов:

- при температуре около 200°С из гипса начинает активно испаряться вода, что приводит к разрушению его структуры и раскалыванию изделия;

- свинец при застывании впрессовывается в гипс, что делает практически невозможным извлечение грузила без разрушения формы;

- заготовка из гипса имеет большое количество микропор, что приводит к необходимости полировки готового изделия.

При использовании вместо гипса песка значительно упрощается процесс подготовки формы, однако повышаются требования к материалу короба, в котором будет находиться заготовка при заливке свинца, желательно использовать опору из металла. Само изделие будет несколько менее эстетичным и потребует серьезной полировки.

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Работа с изготовленной формой

Давайте же теперь разберемся, как выполнить заливку бетонного раствора в получившуюся форму, и посмотрим, что из этого выйдет.

Чистота превыше всего

Чистота превыше всего

- Начинаем с того, что тщательно очищаем форму от грязи и пыли. Любые мелкие загрязнения приведут к неизбежным дефектам на поверхности новых раковин, поэтому уделите этому вопросу внимание.

- Теперь нам нужно изготовить две крышки из ДСП, которые будут буквально на 5 миллиметров шире формы со всех сторон. Как они выпиливаются, вы уже знаете, поэтому идем дальше.

- Крышка, которая будет установлена на ту сторону формы, где осталось отверстие, тоже должна иметь дырочку, через которую будет осуществляться заливка. Делаем ее точно также, как мы поступали при изготовлении формы.

Стяжка формы

Стяжка формы

- Данные элементы нужны нам для того, чтобы мы могли, не деформируя, плотно прижать части опалубки друг к другу. Устанавливаем их на свои места, после чего стягиваем всю конструкцию при помощи четырех гибких хомутов, как показано на фото, крест-накрест.

- Стяжка должна быть достаточно плотной, чтобы предотвратить вытекание бетона и в то же время не нужно переусердствовать, так как деформация приведет к получению искривленного изделия, в нашем случае – раковины.

- Далее готовится бетонная смесь, которая согласно задумке может иметь разную фактуру и цвет. Для приготовления таких смесей используется только высококачественный портландцемент марок 400 и 500, у которого не желательно наличие добавок.

Совет! Маркировка «Д0» указывает на то, что цементный порошок состоит на 100% из качественного цементного клинкера и не имеет в составе никаких добавок.

- Цемент мешается с песком средней фракции – где-то 2,5. Сырье должно быть идеально чистым, чтобы по итогу не получилось брака. Если все-таки мусор местами наблюдается, то обязательно выполняется предварительное просеивание.

- Соотношение компонентов определяется согласно рецептуре, как 1 к 2 (больше песка).

- Следом добавляются пластификаторы, масса которых не должна превысить 1,5% от веса замешиваемого за раз раствора.

- Добавляется также и пигментирующее вещество. Например, если вам хочется получить белую раковину, то используйте диоксид титана, в количестве не более 8%.

- Последний компонент смеси – это, конечно же, вода. Ее количество не должно превысить 25% от массы сухого вещества.

- Все вместе это перемешивается в бетономешалке до образования однородной массы.

Процесс заливки

Процесс заливки

- Итак, берем нашу форму, ставим ее на вибростол и начинаем аккуратно закладывать приготовленную смесь. Спешить не нужно, после каждой порции, дайте бетону немного распределиться внутри опалубки, чтобы воздух изнутри выходил, не встречая препятствий.

- Наливаем бетон до тех пор, пока он не покроет собой всю формочку, после чего изделие откладывается в сторону и оставляется сохнуть не менее чем на сутки, после чего можно провести распалубку и дать изделию высохнуть окончательно.

- Раскрываем форму и, о чудо! Видим внутри точно такую же раковину, как ту, что мы использовали в качестве модели. Красота, да и только! Теперь изделие можно покрыть специальным лаком и пользоваться им.

На этом все! Мы разобрали, как изготавливаются формы для фигур из бетона, и как ими правильно пользоваться. Информация очень интересная и может послужить как людям, желающим найти для себя любимое хобби, так и тем, кто хочет подобным образом зарабатывать деньги. В окончание предлагаем вам видео в этой статье, которое расскажет и покажет еще много интересного.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

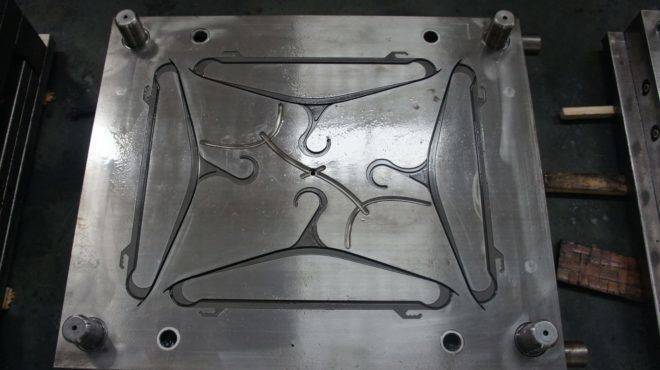

Процесс производства пресс-формы

Чаще всего пресс-формы разрабатываются и проектируются с целью производства одного конкретного вида изделия.

Пресс-форма для литья вешалок

Пресс-форма для литья вешалок

Но при потребности также используют и модульные системы, с помощью которых специалисты изготавливают различные виды продукции.

Такие формы состоят из нескольких съемных элементов конструкции, которые специалисты могут конфигурировать под выполнение необходимых задач и производить различные виды изделий при помощи одного устройства

Большим недостатком является сложность этой конфигурации, большие время затраты на ее изменение, недолговечный ресурс и дополнительное внимание при обслуживании.

Поэтому часто используют иной способ организации производства – производство при помощи пресс для литья пластмасс формообразующих различные продукты в одной форме.

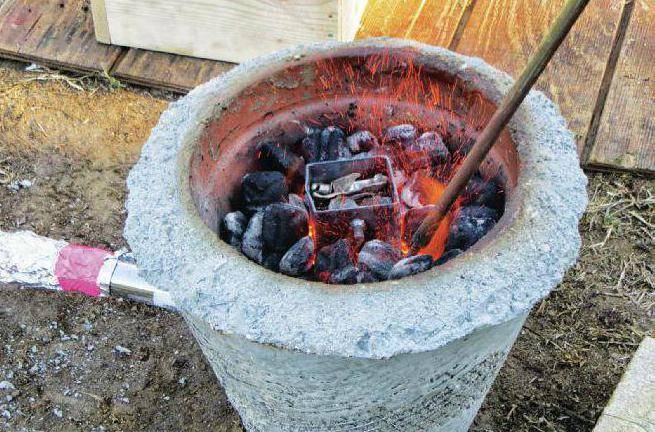

Самодельная печь для плавки

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

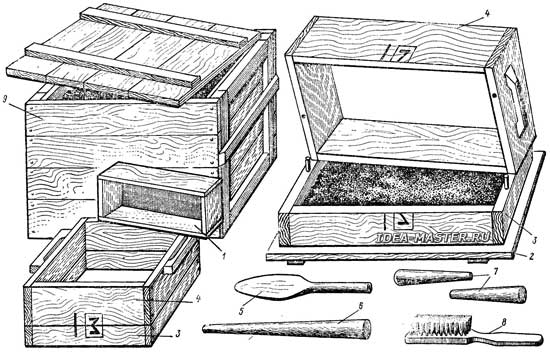

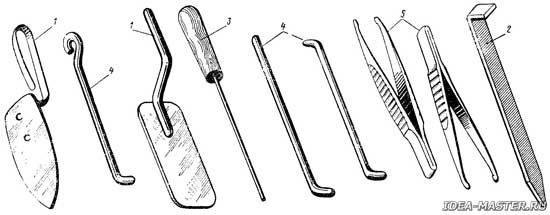

Оборудование литейной мастерской в домашних условиях

Оборудование домашней литейной мастерской изготовить очень просто. Во-первых, нужен ящик для хранения формовочной земли. Я держу землю в сарае в дощатом переносном ящике 320х380х540 с крышкой. Существуют различные рецепты формовочных смесей (песок, глина и те или иные добавки), но для получения из алюминия деталей небольших размеров вполне можно пользоваться самым обычным кремнеземом — мягкой землей темно-коричневого цвета, бархатистой наощупь. В такой земле на берегах устраивают гнезда стрижи. Конечно, земля должна быть тщательно просеяна, очищена от посторонних примесей, особенно — от корешков растений.

Оборудование домашней литейной мастерской: Оборудование домашней литейной мастерской: 1 — сито; 2 — щит-подставка; 3 — нижняя опока; 4 — верхняя опока; 5 — лопатка; 6 — трамбовка; 7 — литники; 5 — щетка; 9 — ящик для земли. |

Первым дополнением к ящику должны быть сито и коротенькая деревянная лопатка для укладки земли в опоку. Далее необходимо обзавестись «хирургическим набором» — пинцетами, скальпелями, различными крючками.

Набор инструментов для литья:1 — мастерки; 2 — скальпель; 3 — шило (вентиляционная игла); 4 — крючки; 5 — пинцеты. Набор инструментов для литья:1 — мастерки; 2 — скальпель; 3 — шило (вентиляционная игла); 4 — крючки; 5 — пинцеты. |

Многое делается из проволоки и полосок металла уже в процессе работы. Наиболее трудоемкий в изготовлении инструмент — мастерок; он должен быть обязательно из хорошей стали с гладко отшлифованной поверхностью (я использовал пружину от старого патефона). Насадить на ручку кусочек прямой стальной проволоки нетрудно — получится шило («вентиляционная игла») для накалывания газовыходных отверстий. И уж совсем просто вырезать из дерева трамбовочку для уплотнения земли. Понадобятся еще кисточка и щетка, но и это — не проблема.

Формы для регулярного использования

Гипсовая форма, даже очень хорошо сделанная и высушенная, рано или поздно разрушится и придется делать новую или использовать изделие, подходящее для частого использования.

Конечно же, для многократного использования лучше всего подойдут формы из жаростойкой стали или чугуна, но сделать такие самостоятельно практически невозможно. А вот цемент неплохо подходит для создания плавильной формы, правда для этого потребуется немного потрудиться.

Материалы и инструменты для многоразовой формы:

- материал для опалубки (деревянные доски);

- жидкое мыло;

- цемент;

- круглый надфиль;

- мелкая наждачная бумага;

- струбцина;

- цилиндрики для закладки в заливное отверстие;

- проволока для изготовления петель для грузила.

Для многократного использования лучше всего подойдут формы из жаростойкой стали или чугуна, но сделать такие самостоятельно практически невозможно

Для многократного использования лучше всего подойдут формы из жаростойкой стали или чугуна, но сделать такие самостоятельно практически невозможно

Алюминий характеристики

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Изготовление литейных форм, на фрезерном станке Roland Modela

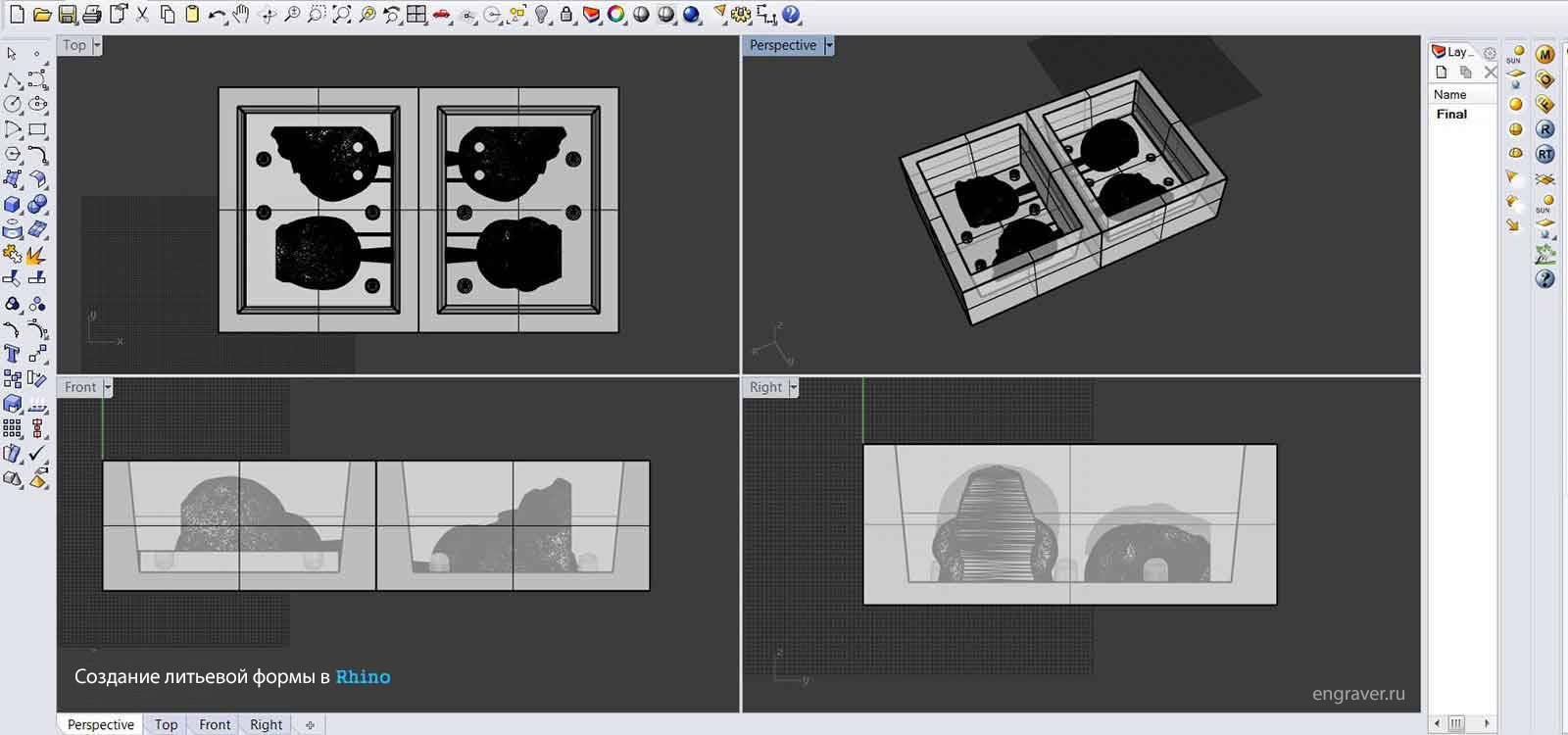

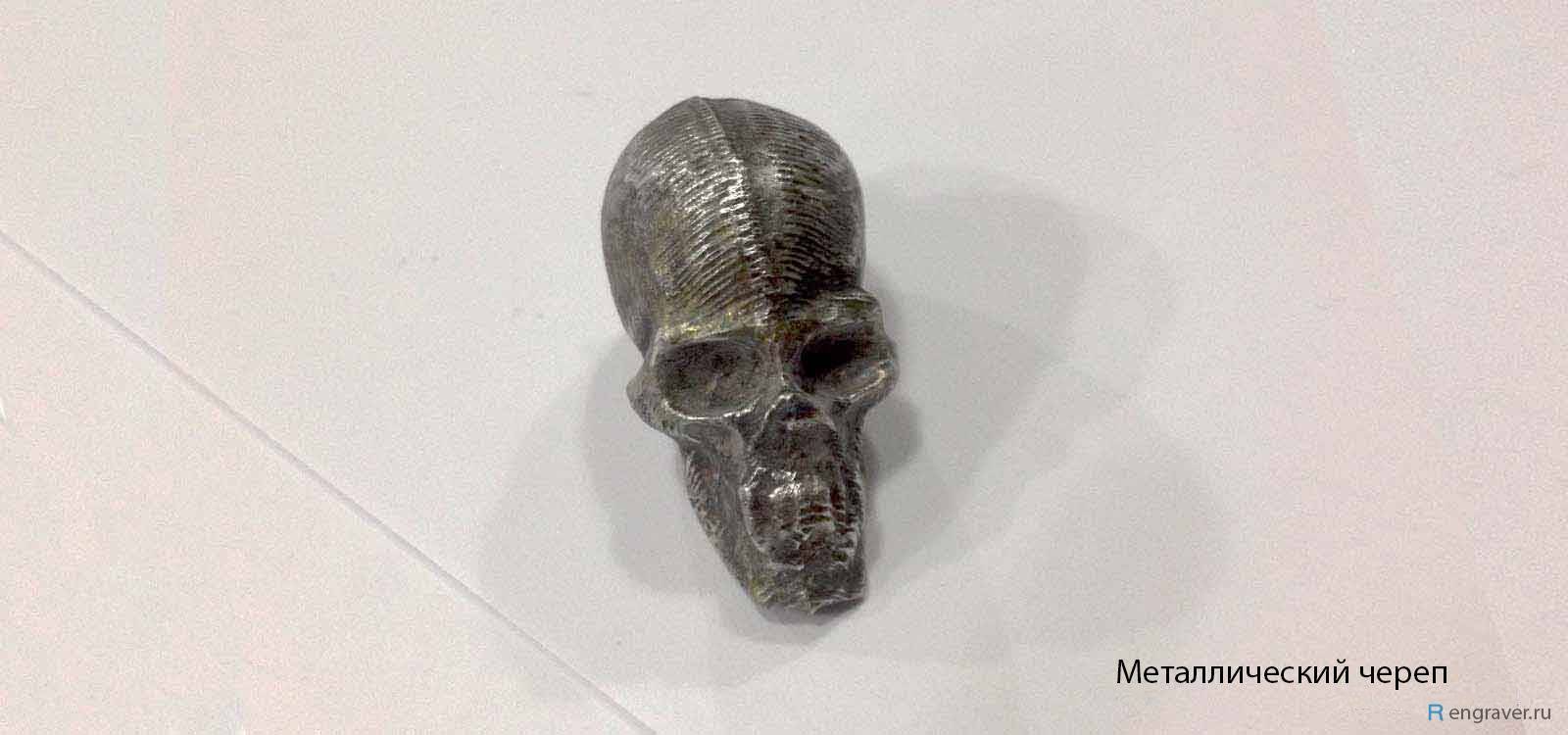

Студент ФабЛаба рассказывает, как она сделала форму для литья на фрезерном станке Roland Modela, и отлила в форму металл и пластик.

Задача: Разработать произвольную фигурку или изделие, которое мы могли бы повторить несколько раз, сделав для него форму для литья.

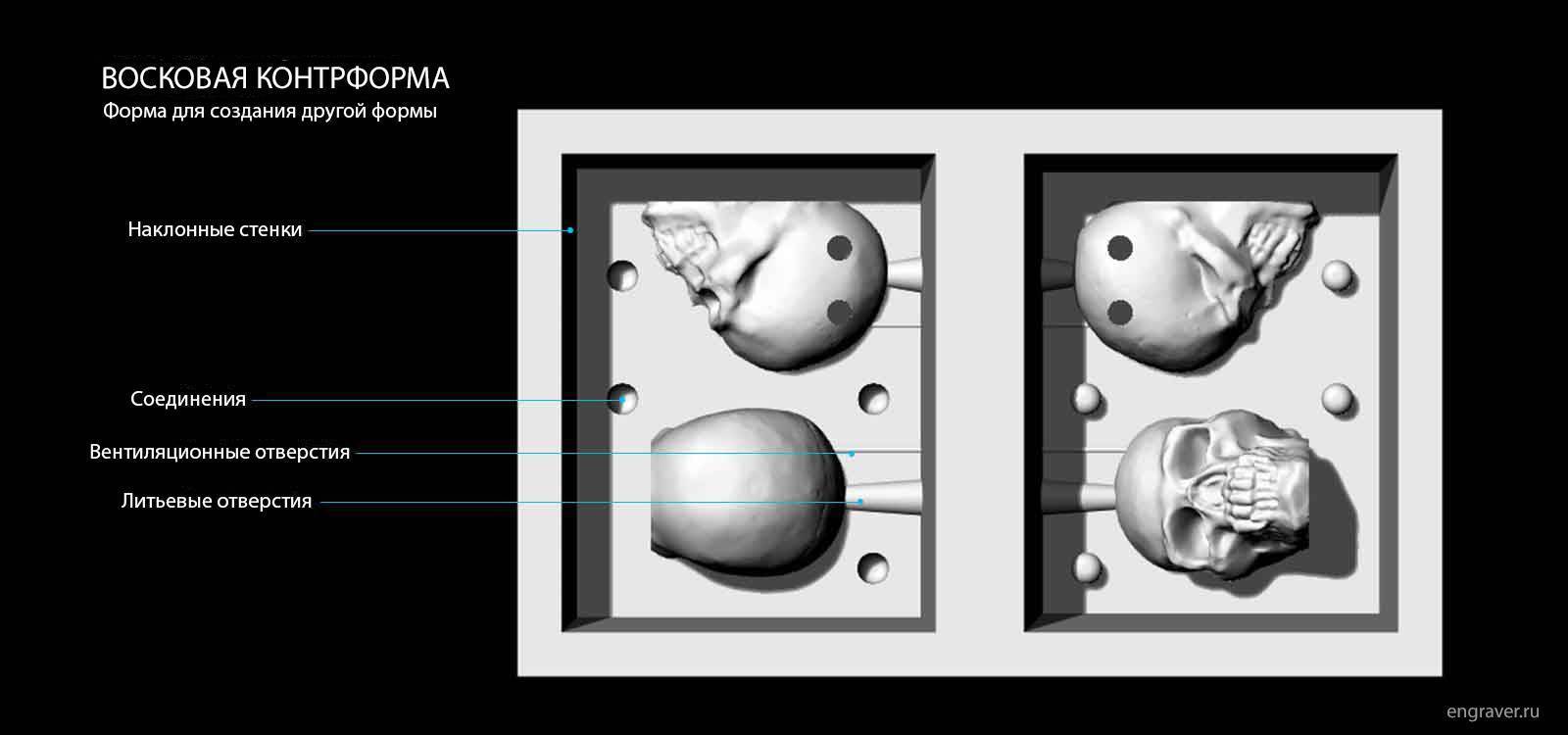

Я решила скачать модель фигуры с Thingiverse и по-своему персонализировать её в Rhinoceros. Мне хотелось попробовать поработать с твёрдыми материалами такими как металл или жесткий пластик, поэтому сама форма для литья должна была быть мягкой. Контрформу мы делали из воска для моделирования с помощью фрезерного станка Roland Modela, а для самой формы мы использовали термостойкий силикон.

Скачать файл модели формы можно здесь:

Rhino 3D модель Формы для литья [.3dm]

Общие рекомендации при изготовлении формы и контрформы:

1) Рассчитайте диаметр используемой фрезы

Убедитесь, что вы оставляете достаточно места между вашим изделием и стенкой контрформы.

2) Оставьте отверстие достаточного размера для заливания материала, а также дополнительное вентиляционное отверстия для выхода воздуха.

3) Стенки контрформы должны быть немного наклонены.

4) Если вы делаете форму из двух частей, не забудьте сделать шипы и пазы для точного соединения половинок.

5) Помните, что для отливки твердых изделий нужны мягкие формы.

6) Обратите внимание на соотношение смешиваемых материалов отливки.

. Процесс изготовления

Процесс изготовления

Изменить форму черепа я пробовала двумя разными способами, чтобы получить двустороннюю форму для отливки. Так как отливать я буду из металла, и изделие будет твердым, то сама форма должна быть мягкой. Я подготовила 3D-модель контрформы в Rhinoceros, которую буду вырезать из бруска воска для моделирования размером 7,0 X 14,1 X 3,5 см. Также я учла и оставила необходимые отверстия для заливки металла и вентиляционные отверстия.

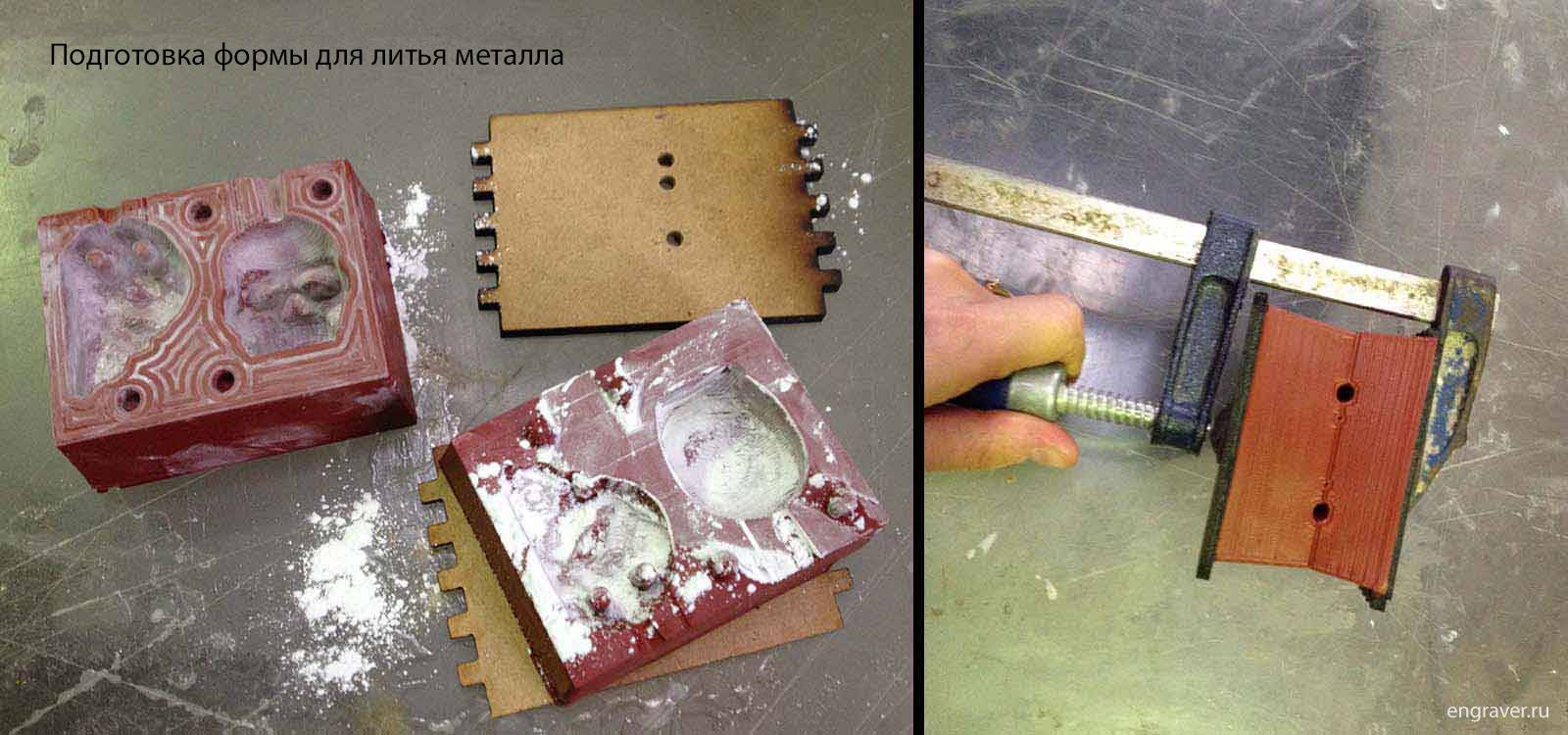

После того, как я закончила делать 3D-модель, я стала вырезать из бруска модельного воска контрформу, на фрезерном станке Roland Modela. Для черновой обработки я использовала концевую 2-зубую фрезу диаметром 3 мм, для чистовой — диаметром 1,5 мм. Я прошлась по чистовой только в одном направлении (ху), так как на мой взгляд и этого было вполне достаточно, и дополнительная обработка была ни к чему, а время — сэкономилось. На черновую и чистовую обработку в общей сложности ушло примерно 3 часа и 20 минут.

Когда контрформа была вырезана, я начала делать собственно саму форму из термостойкого силикона. Как я упоминала ранее, форма должна была быть не только мягкой, но и очень термостойкой, поэтому я использовала силикон повышенной термостойкости Mold MAX 60.

Порядок действий изготовления нашей формы для литья:

1) Нанести некоторое количество универсальной разделительной смазки-спрея и дать ей подсохнуть в течение 3 минут.

2) Сделать смесь для силикона: компоненты A и B смешиваются в массовой пропорции 100A:3B (или согласно инструкции к тому силикону, который вы используете).

3) Вылить смесь в контрформу, убедившись, что внутрь не попали пузырьки воздуха.

4) На всякий случай тщательно простучать форму, пока все пузырьки воздуха не выйдут на поверхность.

5) Дать силикону застыть в течение суток.

К сожалению, в моём случае получилось так, что через сутки силикон был всё ещё незастывшим. Оказалось, что весы были испорчены, показывали неверный результат, и я смешала в неправильной пропорции! После очистки контрформы с помощью воды и мыла я постаралась сделать всё правильно.

Хоть и со второго раза, но получилось же!

Теперь всё готово к долгожданной отливке.

Для того, чтобы отлить металлические изделия я сделала следующие шаги:

1) Добавить тальк в форму.

2) Нагреть печку или сосуд, в котором будете плавить металл, подождать пока ваши заготовки расплавятся. Соблюдайте технику безопасности и работайте в перчатках!

3) Сложить обе части формы и выровняв сжать их каким-нибудь удобным для вас способом. Части формы должны быть хорошо сжаты, чтобы не допустить протечек.

4) Аккуратно и неспешно залить расплавленный металл.

5) Сразу же окунуть форму в холодную воду для охлаждения. Оставить форму в воде до тех пор, пока она достаточно хорошо не остынет и можно будет её трогать.

6) Снять форму и достать ваше изделие.

Черепа вышли очень неплохими, с хорошей детализацией. Один из них я отполировала, а второй оставила без обработки (см. рисунки).

После завершения работ с металлом, я попробовала сделать то же самое из пластика.

Процесс был проще, так как пропорция смеси для материала составляет 1:1.

Также пластиком легче оперировать, он не горячий и отливать из него проще.

Результат на картинке:

Литье алюминия в домашних условиях

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Где заказать пресс-формы

К сожалению, большую часть технологической оснастки, представленной на текущем рынке, можно отнести к импортным образцам. В России производят пресс-формы всего несколько компаний Москвы и Санкт-Петербурга.

Часть из этих компаний является дочерними компаниями иностранных организаций. Большинство российских компаний, позиционирующих себя, как производители литьевой оснастки, покупают ее на дешевых азиатских рынках, с последующей перепродажей на родине.

Основные поставки пресс форм на наш рынок, являются:

- Восточная и Западная Европа;

- ЮВА;

- страны СНГ.

Видео: Изготовление преcсформ и штампов

Область применения литья из гипса

Литье из гипса применяется как на промышленных предприятиях для изготовления деталей отделки помещений, так и в авторских мастерских. Мастера льют из гипса весьма широкий ассортимент

- Авторские элементы декора помещений

- Статуэтки и даже большие статуи, вплоть до моделей для последующего литья из металлов

- Небольшие украшения

- Игрушки

- Детали для масштабных моделей техники

Этим перечнем область применения не ограничивается. Мастера придумывают все новые и новые области применения литья из гипса — везде, где нужно создать детали со сложными поверхностями и рельефом, а требования к прочности и износостойкости не являются критически важными.

Изготовление форм для литья из гипса

Наиболее используемыми материалами являются сам гипс и силикон.

Формы из гипса являются традиционными и привычными для многих поколений мастеров. Они более требовательны к уровню мастерства при изготовлении. В последние десятилетия их все больше теснят формы из силикона.

Формы, которые сделаны из силикона, отличаются высокой точностью, возможностью проработки мелких деталей, легкостью изготовления и снятия ее с отливки. Несколько дороже обходится исходный состав, но это компенсируется повышенной технологичностью и долговечностью.

При проектировании и изготовлении формы важно обращать внимание на:

- Тщательность проработки деталей.

- Способ соединения половинок формы и их последующей разборки

- Способ фиксации половинок друг относительно друга

- Расположение отверстий для литья. Оно должно позволить жидкому гипсу проникать во все уголки формы и полностью заполнять ее.

- Конфигурация опоки должна давать пузырькам воздуха свободный выход.

Для фиксации частей опоки друг относительно друга обычно используют резиновые ленты. Для маленьких изделий подходят резинки для денег, для более крупных их вырезают из велосипедных или автомобильных камер.

Литьё в оболочковые формы

Для литья металлов данным способом готовят состав из песка и порошкообразного связующего, чаще всего фенолформальдегидных смол.

Модель, или макет нагревают до 300 °C и обсыпают подготовленной смесью. За короткое время (около минуты) на поверхности макета запекается упрочненный слой. Излишки смеси убирают.

Иногда плакированную смесь задувают в промежуток между разогретой моделью и фигурной опокой. Следующий этап — обжиг при температуре 650 °C для окончательного набора прочности. После извлечения макета половинки матрицы соединяют вместе – и она готова к отливке. Для того чтобы матрица не деформировалась весом поступающего в нее расплава, ее окружают металлическим ящиком, который заполняют дробью. Дробь улучшает также и график остывания изделия.

Литьё в оболочковые формы

Основные преимущества метода:

- существенное снижение трудоемкости и времени подготовки формы по сравнению с литьем в землю

- контроль режима остывания изделия

- процесс поддается механизации

Данный вид заливки пригоден для изделий весом до 30 кг.

Проектирование, изготовление пресс-форм.

Существует несколько этапов выполнения этих работ.

Первый этап

Все начинается с построения эскиза модели, которую требуется отправить в производство. Разрабатываются чертежи, все идеи, конструкции, изделия, а формы выстраиваются при помощи 3D моделирования.

Это этап разработки конструктивных особенностей модели, представление различных деталей, разъемов, вставок, шиберов и прочего. Именно компьютерное моделирование помогает избавиться от большинства дефектов, обеспечить уменьшение коробления, убрать слитины и разводы.

Все эти моменты будут учитываться в электронном виде, проверяться специально разработанными программами. Для этих целей используют компьютерные CAD/CAM системы проектирования изделий.

Дополнительно, для автоматизации работы конструкторов, используют ряд уникальных систем, с последующим Mold-flowанализом.

Второй этап

За полноценной реализацией 3D моделирования, следом идет непосредственно конструирование. Заказываются части конструкции, различные элементы. В дальнейшем происходит сборка прототипа.

Основной частью создания частей пресс-формы является обработка на электроэрозионных и . Используют 3 стадии термообработки, а также 3 стадии механической обработки.

Полученная форма проверяется соответствие требованиям, после чего отправляется для использования в литье пластмасс. Эти пресс формы для литья под давлением используются чаще всего.

Третий этап

Конечным этапом изготовления пресс формы является ее доводка до получения конечного изделия заданного качества, состояния и обеспечения необходимого времени цикла производства.

Любые пресс формы для литья пластмасс обязаны быть качественными, от этого зависит результат. Современное производство пресс заготовок требует щепетильного отношения специалистов на всех этапах работы. Особенно для выполнения пластмассовых плиток.

Пресс форма для пластмассовых плиток

Пресс форма для пластмассовых плиток

Прессования пластмасса отлично показала себя в постоянном использовании. Она прекрасно держит нагрузку, выполняется в разных цветовых вариантах. А пресс-формы мастера используют регулярно в своей работе.

Испытания проводят на специальном оборудовании, которое обязано быть идентично тому, что будет применяться в производственных условиях, а также приближено к реальным условиям эксплуатации.

Получение пресс форм заданного качества является целью всех трех этапов ее изготовления. Если добиться качества конечного изделия не удается, то мастера ищут недочеты в предыдущих этапах проектирования.

Проектирование и изготовление пресс форм

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

Изготовление простых одноразовых форм

Хрупкость, разрушение структуры гипса при испарении воды делает затруднительным использование этого материала для многоразового использования. Однако в качестве одноразовой и простой в изготовлении пресс-формы, гипс подходит как нельзя лучше.

Чтобы сделать форму для простого грузила нужно:

- Подготовить короб для заливки формы, он должен состоять из двух частей, плотно монтирующихся друг на друга, можно использовать небольшие дощечки, скрепленные винтами;

- Развести гипс до сметанообразного состояния, при этом нужно стараться, чтобы в полученной смести не было пузырьков воздуха, так как на их месте потом появляются пустоты;

- В нижнюю часть короба заливается первый слой гипса, который должен немного застыть;

- В гипс до половины погружается нужное грузило и с помощью сверла, сбоку от заготовки, в гипсе делается отверстие для заливки свинца (в эти отверстия лучше вставить подходящие по размеру цилиндрики);

- Поверхность застывшего слоя смазывается растительным маслом, чтобы после можно было легко разделить половинки формочки;

- Сверху устанавливается вторая часть короба, в которую заливается гипс;

- После застывания всей конструкции короб разбирается, разделяются обе части формы и вынимается грузило и цилиндрики заливных каналов;

- Форма зачищается и покрывается изнутри слоем сажи при помощи копоти от горящей свечки;

- Закрепляются ушки и петли для грузила, формочка собирается и закрепляется проволокой;

- Готовая форма должна хорошо просохнуть, для этого её нужно поместить в сухое место на 1-2 дня или использовать духовку.

Самым же простым способом изготовления конусовидного грузила является использование бумажного конуса в песке:

- Бумажная заготовка (свернутый в конус кусок бумаги) вставляется в любую посуду, плотно заполненную песком, в острый конец конуса вставляется металлическая петля для грузила;

- Свинец расплавляется и заливается в бумажный конус;

- Часть конуса сгорает, но за это время свинец успевает немного остыть и начать затвердевать;

- Остывшую заготовку вынимают из песка и обрабатывают напильником.

Вместо бумаги можно использовать алюминиевую фольгу.

Материал для грузила также достаточно распространен и доступен, поэтому даже сложные грузила вполне можно изготовить и самостоятельно, используя соответствующие заготовки

Материал для грузила также достаточно распространен и доступен, поэтому даже сложные грузила вполне можно изготовить и самостоятельно, используя соответствующие заготовки

Необходимое оборудование и материалы

Для отливки изделий из гипса не требуется высокопрофессиональное оборудование. Процесс вполне доступен в любительской домашней мастерской.

Важно: подготовка, сам процесс литья и завершающие операции связаны с появлением большого количества пыли. Обязательно должна быть обеспечена качественная вентиляция и уборка помещения

Не стоит заниматься этим в жилых помещениях и в домах, где живут аллергики. Кроме того, смесь воздуха и пыли в определенной концентрации взрывоопасна. Избегайте использования открытого огня в мастерской.

Формы для отливки из гипса

Основным оборудование является форма для отливки. Для ее изготовления сначала следует подготовить модель изделия. Для этого подходит пластилин, полимерная глина, любой пластичный материал. Если делают копию, то моделью является сам оригинал. Обязательно нужно наметить на модели линию стыка половинок будущей формы.

Важно правильно подобрать материал для опоки. Если готовится маленькая формочка для литья кулона или деталей масштабной модели техники — подойдет жесткий картон. Для литья крупных отливок лучше взять многослойную фанеру — ее не разопрет большой массой гипса.

Опока из жесткого картона для литья из гипса

- Емкость для смешивания гипса с водой.

- Стакан с носиком для заливки гипса.

- Резинки для стягивания частей формы.

- Кисточки для смазки.

- Дрель для сверления отверстий.

- Шпатели и ножи.

- Картон и скотч.

Гипс для литья следует выбирать самый лучший. Строительный алебастр можно применять, в крайнем случае, его лучше просеять через сито 0.2 мм, убедиться в том, что он достиг «пуховой» консистенции, не содержит комочков и посторонних включений.

Смазка формы для литья из гипса

Смазку для формы можно приобрести готовую, а можно изготовить самостоятельно из натертого на терке детского мыла, воды и подсолнечного масла.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия

Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Назначение литого бетона, его преимущества и недостатки

Использование литого бетона в качестве самовыравнивающейся смеси

Использование литого бетона в качестве самовыравнивающейся смеси

Бетон литой – это строительный материал, относящийся к категории гидротехнических. Основным его отличием от обычного является применение в качестве наполнителя мелкофракционного песка и использование пластификаторов, что придает смесям прекрасную текучесть и эластичность.

- Основным связующим веществом является цемент. В качестве добавок используются различные пластификаторы и модификаторы, благодаря которым, готовый бетон имеет низкую усадку, легко растекается по поверхности и не расслаивается.

- Добавки также позволяют дольше удерживать в составе влагу, благодаря чему корректировка поверхности может выполняться в течение большего времени.

- На многих ресурсах можно увидеть информацию о том, что литой бетон не нуждается в виброуплотнении. Отчасти может так и есть, но не совсем. Дело в том, что пузырьки воздуха интенсивно образуются внутри смеси при ее перемешивании, поэтому вибрация при изготовлении фигур разной сложности, либо прокатывание игольчатым валиком в случае наливного пола просто необходимы.