Вакуумное литьё по выплавляемым восковым моделям.

Вакуумное литьё по выплавляемым восковым моделям.

Для производства сложных деталей путем литья под давлением выполняется запрессовка материала в специальную пресс-форму. Она точно повторяет конфигурацию элемента будущего изделия и выполнена из материала, который отличается составом, зависящим от параметров будущих изделий. Для мелких используется эластичный легкий состав (воск, парафин или стеарин), а для крупных – более твердый и прочный (пластмасс, полистирол). Материалы не образуют дефектов – изменений формы вылитого изделия в процессе охлаждения при воздействии давления. Габариты отливки рассчитываются с припусками на усадку состава.

Готовые единичные формы собираются в блоки и поступают на заливку. На данном этапе подготовленная форма и все элементы литниковой системы (полости детали) покрываются жидкой смесью со связующим наполнителем. Далее выполняется обсыпка формы в несколько слоев. Каждый пласт отличается фракцией зерна и требует тщательной просушки. В результате формируется плотная оболочковая форма созданного блока. После вытопки ее прокаливают при высокой температуре (около 1000° С) для ликвидации посторонних газообразующих веществ.

Далее, в полученную форму заливается разогретый металл. Содержимое охлаждают и отправляют на выбивку, которая выполняется при помощи молотов. Отливки, полученные этим способом, имеют высокую точность.

Технология практически не имеет недостатков, а ее преимуществом называют возможность производства элементов из сплавов, не поддающихся механической обработке, а также изготовления соединенных отливок с точными размерами, которые необходимы для получения узлов оборудования и не требуют их дополнительной сборки из мелких деталей. Литьё по моделям применяется в опытном, серийном и массовом производстве. Помимо высокой прочности, данные отливки, имеют хорошую чистоту поверхности. Данный способ используют для производства важных узловых деталей.

- модель изготавливается из легкоплавкого материала;

- детали собираются в блоки;

- окружаются керамической оболочкой, затвердевающей и образующей форму;

- при дальнейшем нагревании формы, модель отливки плавится и изымается;

- в появившиеся полости (литниковую систему) заливается металл, который в точности повторяет исходную форму всех элементов будущей детали.

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

- Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

- Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

- Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

- Охлаждение отливки:

- после того, как отливка остыла — оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Область применения технологии

Область применения данного метода – изготовление отливок массой от нескольких граммов до десятков килограммов. Это корпуса и элементы приборов, режущий и медицинский инструмент, детали для авто, фото и видеотехники, швейного и текстильного оборудования, для выполнения некоторых элементов художественного литья, а также в ювелирной отрасли.

Выплавляемые модели изготавливают в пресс-формах из парафиновых, восковых, стеариновых составов, включающих жирные кислоты. Данные составы характеризуются высокой эластичностью, полностью заполняют все полости и дают четкий отпечаток.

Использование технологии литья открывает перед инженерами огромный потенциал, дающий возможность проектировать сложные тонкостенные конструкции, соединять единичные детали в компактные цельнолитые узлы. При этом значительно уменьшается масса и размеры изделий, создаются нестандартные элементы, необходимые в процессе ускоренного развития технического прогресса, усложняются конструкции, видоизменяются, усовершенствуются и корректируются многие комплектующие и узлы. Со временем модифицировался и состав отливок. В некоторых случаях требовалось создание жаропрочных сплавов, которые удалось получить, в результате использования никеля.

Вакуумное литьё по выплавляемым восковым моделям.

Дорогие друзья, сегодняшние и будущие клиенты нашей компании и просто случайные посетители нашего сайта! Мы продолжаем публикацию серии статей о литье – одной из основных, важнейших и интереснейших технологий, применяющихся для создания самых разнообразных изделий уже много веков и по сей день.

ВАКУУМНОЕ ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ.

Существует большое количество способов литья, применяемых в современной ювелирной промышленности:

— литьё в землю (в т.ч. при помощи различной оснастки)

— литьё в одноразовые опоки

— центробежные виды литья

— и, наконец, вакуумные виды литья.

Именно его мы и будем рассматривать подробно, так как на сегодняшний день, как мы уже выяснили, это и есть самый широко применяемый способ литья для изготовления ювелирной и сувенирной продукции.

Итак, вакуумное литьё по выплавляемым восковым моделям.

И начинается в нём всё с качественной восковой модели или, как принято её называть среди ювелиров, — восковки. Конечно, качественную восковку невозможно получить без качественно изготовленной пресс-формы, которая, в свою очередь, должна быть снята с качественно разработанной и обработанной мастер-модели. Однако, мастер-модели и пресс-формы – это тема отдельная, которая в рамках этой статьи рассматриваться не будет, в силу того, что тема литья и так очень обширная и мы, не перегружая эту статью, прибережём её для отдельной публикации.

Как же изготавливаются «восковки»?

— при помощи пресс-формы и инжекторного бачка

— вырезаются вручную или на фрезерных ЧПУ-станках из скульптурного воска

— при помощи иных способов (обливные, инжектированные в металлические формы, изготовленные вручную нестандартными технологиями)

— печатаются из выжигаемых полимеров на 3D-принтерах

При первом способе (а это основной способ для серийного производства), воск в пресс-форму попадает при помощи инжекции (впрыска, подачи под давлением) из заливного клапана инжекторного бачка. Эти бачки, в свою очередь, возможно разделить на несколько типов:

— с ручным насосом

— с подключением к компрессору

— вакуумные (с подключением к воздушному и вакуумному компрессорам)

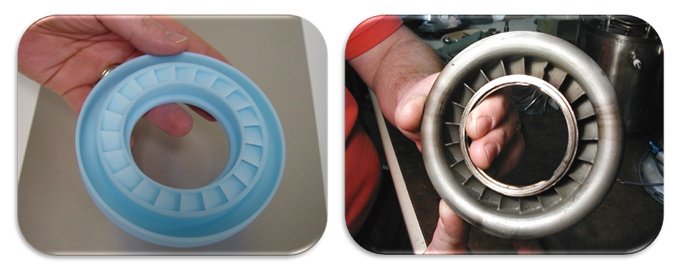

Принципиальная разница существует между вакуумными и не вакуумными бачками, так как первые, непосредственно перед инжекцией воска в пресс-форму, откачивают из неё воздух. В то время, как из вторых воздух выдавливается как раз в процессе впрыска воска через специальные технологические резы – выпоры. Отсюда же вытекает и разница в употреблении различным образом изготовленных пресс-форм – для вакуумного бачка пресс-форма изготавливается отличным образом от пресс-форм, предназначенных для работы с обычными, не вакуумными инжекторными бачками.

Как бы то ни было, любая пресс-форма делается разъёмной, чтобы после того, как инжектированный в неё воск застыл, была возможность извлечь его для последующего использования, а саму пресс-форму приготовить к дальнейшим повторяющимся операциям.

Какие требования предъявляют к изготавливаемым при помощи пресс-форм восковкам?

1. Не должно присутствовать непоправимых деформаций

2. Не допускается наличия заметных швов и смещений

3. Не допускается наличие пузырьков воздуха или любых других включений, в том числе внутри восковой модели(контроль на просвет)

4. Вся геометрия очертаний восковой модели должна полностью повторять мастер-модель, с которой снята пресс-форма

5. Качество поверхностей восковки должно в разумной степени повторять качество поверхностей мастер-модели, с которой снята пресс-форма

После того, как восковая модель готова и её качество проверено, она размещается (путём припаивания) в специальном восковом блоке, часто называемом, в силу внешней похожести, «восковым деревом» или «ёлкой». Существует несколько техник сборки ёлок, однако имеются несколько основных принципов, применяемых в этом процессе:

— сверху ёлки припаиваются более мелкие и лёгкие детали, а внизу – более крупные

— детали на ёлке помещаются под углом менее 90 градусов по отношению к основному литнику(называется иногда стояком)

— восковки, размещаемые на ёлке не должны касаться друг друга и основного литника

— восковки припаиваются на ёлку таким образом, чтобы места их присоединения к литнику были максимально гладкими и не имели непропаев или любых зазоров.

После сборки ёлки попадают на участок формовки, где их размещают на специальных резиновых подставках – «башмаках» или «подошвах» и помещают в опоки – специальные металлические цилиндры, что позволяет в дальнейшем залить их формовочной массой.

Устройства, при помощи которых происходит процесс смешивания формовочной смеси и розлив её в подготовленные опоки, называют вакуумными миксерами, так как в современных условиях весь этот процесс происходит полностью в вакууме. После заливки формовочной массой, опоки с ёлками внутри оставляют в покое на несколько часов для качественного застывания гипса и предварительного высыхания.

Если на производстве применяется паровая вытопка воска, то после формовки и отстаивания, опоки помещают в неё. В ней из опок выплавляется большая часть содержащегося воска. После прохождения этой обработки опокам снова необходимо отстояться. И , после всех описанных процедур, опоки могут наконец оказаться в муфельной печи.

Для ювелирного и сувенирного производства используется довольно большая номенклатура формовочных смесей, основой которых в любом случае является кристобалит – довольно редко встречающийся в природе минерал, высокотемпературная полиморфная модификация кварца, при нагреве меняющий свою структуру. Кроме него в формовочных смесях присутствует гипс, а также большое количество различных присадок выполняющих адаптивные функции. Выбор подходящей формомассы для литья – один из важнейших элементов процесса получения качественных отливок.

Ювелирные муфельные печи устроены таким образом, чтобы обеспечить совокупность осуществления необходимых процессов при прохождении прокалочного цикла опок. Нагревательные элементы(обыкновенно спирального типа) в них расположены как в стенках, так и в дверце (существуют редкие конструкции с нагревателями в полу или потолке печи), обязательно наличие программатора, в паре с термопарой, позволяющего управлять нагревом, а также шиберного отверстия, необходимого для отвода образующихся при выжиге воска испарений. Существуют очень разные конструкции печей, например, позволяющие штатно размещать внутри себя опоки в несколько этажей, цилиндрической формы и оборудованные ротационным механизмом, с различными системами слива воска или принудительного оттока воздуха и т.д. Все эти усовершенствования позволяют, как правило, положительно повлиять на результат прокалки, однако в минимальной комплектации, наличие многостороннего нагрева, термопары с контроллером и шиберного отверстия является нормой, а остальное относится к разряду желаемого.

Прокалочный цикл в печах программируется таким образом, чтобы добиться наилучшим образом сочетания двух факторов – удаления из опоки всех остатков воска и хорошей полимеризации формовочной смеси. График прокалки опок в печи напоминает по виду лестницу: набор температуры, выдержка на заданной «полке», снова набор, снова выдержка формовочной смеси, то есть удаления из неё излишков влаги. Дальнейшие «полки» ступенчатым образом выводят печь на максимальную температуру программы – чаще всего 740 градусов Цельсия, в процессе чего формомасса полимеризуется и приобретает необходимые для заливки в неё в вакууме металла свойства.. Затем, после прохождения всего прокалочного цикла, температура опускается до заданной для заливки металла. Весь стандартный прокалочный цикл продолжается обычно не менее 12 часов, с момента постановки опок в печь, а часто значительно дольше.

После прохождения прокалочного цикла, опоки готовы к розливу в них металла. В современных литьевых цехах и мастерских этот процесс, как правило, происходит при помощи литьевых машин. Конструкции этих машин весьма разнообразны, условно могут быть разделены по способу плавки металла и по способу залива, по наличию/отсутствию и составу инертной среды, степени автоматизации процесса.

По способу плавки различают машины со спиральными нагревателями и индукционным нагревательным элементом; по способу розлива: донный розлив, «перевёртыши», розлив через край; по инертной среде — одно и двухгазовые машины и машины без инертной среды; по автоматизации процесса — ручного розлива, полуавтоматические и автоматические.

Розлив металла производится под воздействием глубокого вакуума на опоку, при температуре немного превышающей его температуру плавления, по возможности, или в вакууме, или в инертной среде, для предотвращения контакта расплава с кислородом воздуха.

После розлива металла в опоки, они охлаждаются в естественных условиях, затем помещаются в размывочные ванны, после чего, извлечённые описанным образом из опок литьевые полуфабрикаты в виде «ёлок», обрабатываются в водоструйной кабине с целью удаления с них остатков формовочной массы. При необходимости отбеливаются в водных растворах кислот. Очищенные отлитые ёлки могут быть подвергнуты, кроме того, очистке в УЗВ, обработке паром при помощи парогенератора и, иногда, галтованию в магнитной галтовочной машине. После очистки «ёлки» сушат (чаще всего или в специальной камере, или при помощи промышленного фена). Затем производят процесс «раскусывания», т.е. срезают отлитые детали с «ёлки», состригают с деталей избыточной длины литники и получившуюся продукцию сдают на склад, где она сортируется, приходуется и производится отбраковка деталей, не прошедших ОТК. Полученные таким образом литьевые полуфабрикаты могут быть переданы в ювелирный цех для дальнейшей обработки.

Автор статьи: Иван Геннадьевич Скворцов.

Основатель и генеральный директор производственной компании 3D Avtozavod.

Выбор литейного сплава

Современный процесс изготовления отливок по моделям включает серьезный подход к выбору литейного сплава. Их изготавливают из различных литейных сплавов: углеродистых и легированных, стойких к коррозии, жаростойких и жаропрочных сталей, цветных сплавов и составов на основе чугуна.

При производстве литейной продукции учитываются условия, в которым она будет функционировать. От этого и зависит материал отливок. Так для производства высокогерметичных корпусов подбирается металл, несклонный к образованию усадочной рыхлости и пористости. Для комплектующих, требующих высокой жаропрочности – никелевые составы.

При выборе литейного сплава необходимо иметь полное представление и точные требования к материалу отливок. Четко сгруппировать условия работы и назначение будущих деталей. Это даст возможность наиболее правильно подобрать необходимый сплав, с учетом его специфических характеристик.

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Литье по выплавляемым моделям — описание технологии, использование в домашних условиях

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

Общая схема

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

Обобщенная технологическая схема

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза. При этом температура заливки не должна превышать 100°С. В твердом состоянии модельный состав обладает достаточной степенью пластичности, чтобы заполнить все пространство изложницы.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

Форма

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

В ранее сформированную горловину заливают металл. Остывание происходит при комнатной температуре. Не допускается принудительное остывание изделия.

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой , специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Аддитивные технологии в литье по выплавляемым моделям: 3 практических примера

Как уже было сказано во вступительной статье нашего «литейного» цикла, при оболочковом литье используются одноразовые модели и формы. Сегодня мы рассмотрим, как аддитивные технологии повышают эффективность процесса литья по выплавляемым моделям. Это один из наиболее точных литейных методов современной индустрии, позволяющий получать изделия с допусками 100-200 микрон.

Основные этапы литья по выплавляемым моделям

- Создается образец модели.

- Образец присоединяется к центральному литнику.

- Образец и центральный литник несколько раз опускают в огнеупорный материал, создавая форму вокруг образца.

- Образец удаляется из огнеупорной формы. Форма готова для заливки металлом.

- Металл заливается в форму.

- После охлаждения материал формы удаляется посредством механической обработки, химической очистки или растворения в воде.

- Части отрезают от центрального литника и слегка зачищают.

Создание новой продукции, и в особенности литейных деталей, – самая трудоемкая и дорогостоящая часть технологического процесса. В стандартном производстве для новой итерации изделия часто требуется и новая литейная оснастка, поскольку модернизировать существующую либо слишком затратно, либо невозможно.

Аддитивные технологии недаром называют революционными: они позволили сократить сроки изготовления изделий для опытного производства в разы и даже десятки раз. К примеру, прототип блока цилиндров автомобильного двигателя можно напечатать на 3D-принтере всего за две недели, тогда как его производство традиционными методами занимает полгода. 3D-печать не только экономит время, но и позволяет вырастить модели и формы любой сложности. У литья в этом смысле возможности ограничены.

Когда речь идет о точности детали, применение 3D-печати также не имеет себе равных. Наибольшее распространение эта технология получила в ювелирном деле, стоматологии, приборостроении – в тех отраслях, где в приоритете небольшие размеры и сложная геометрия изделия. При изготовлении таких объектов, как мелкие детали машин, ювелирные изделия, стоматологические протезы или имплантаты, востребована особо высокая точность и качество отливок.

Главные преимущества 3D-печати в сравнении с традиционными технологиями

- Высокая производительность;

- повышенная точность;

- высокое качество;

- возможность круглосуточной эксплуатации;

- применение материалов для 3D-печати с качествами, оптимизированными для конкретных задач.

Построение моделей в 3D-принтере выполняется по технологии MJP (MultiJet Printing), основанной на многоструйном моделировании с помощью воска или фотополимера. Это дает возможность получать модели с высокой детализацией и превосходным качеством поверхности.

Примеры применения 3D-печати на производстве

Американская компания Turbine Technologies, Ltd. разработала модификацию двигателей внутреннего сгорания, на которые устанавливаются турбины высокого давления. Компания приобрела 3D-принтер для печати восковых моделей и получает готовую отливку в течение 3-4 дней. Восковые модели теперь изготавливаются непосредственно из 3D-моделей CAD, а литейный цех Turbine Technologies производит компоненты прототипов газотурбинных двигателей с большей точностью и меньшими расходами.

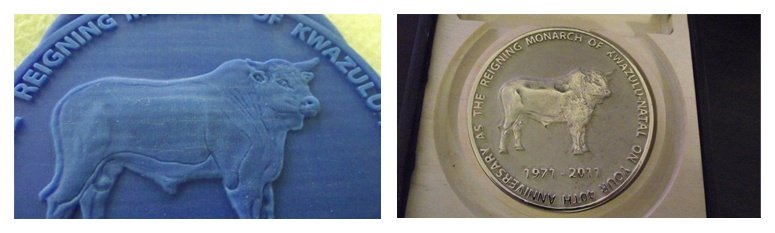

А вот уникальный пример: к 40-летию короля южноафриканского племени зулусов Гудвилла Цвелитини была отлита монета из 18-каратного золота. Ее диаметр 100 мм, толщина 7 мм, а вес составляет чуть менее 0,5 кг. Перед производителем стояла задача напечатать монету в кратчайшие сроки, и благодаря выдающимся возможностям 3D-печати она была изготовлена всего за неделю.

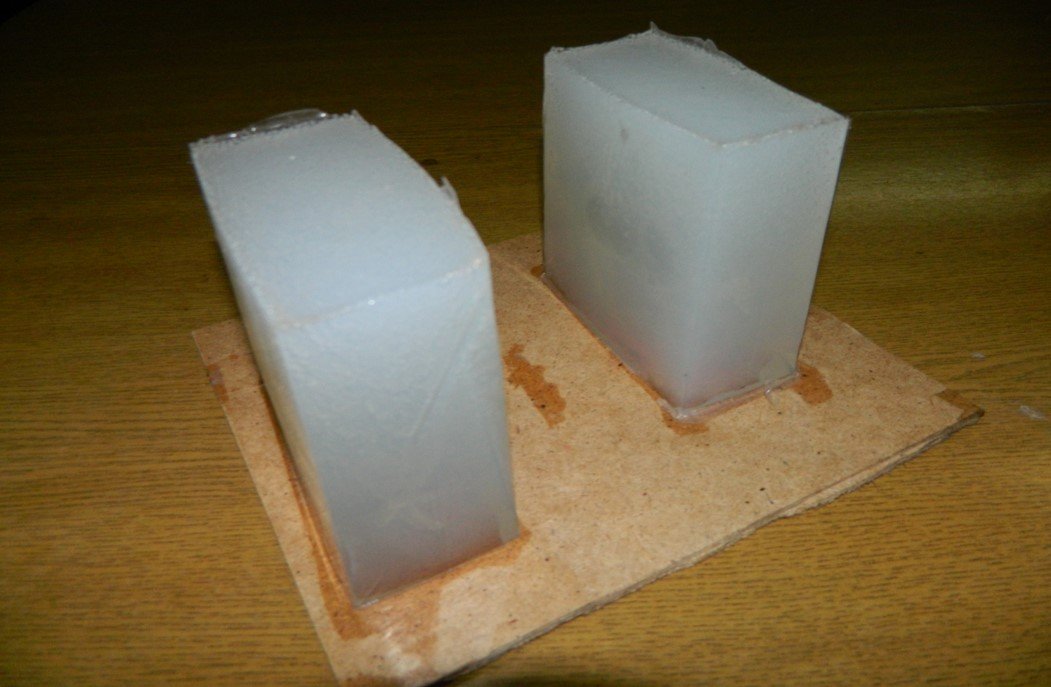

У воска для печати есть свои недостатки. Все затраты на выращивание восковой модели ложатся на конечное изделие, так как модель одноразовая и ее нельзя использовать повторно. Специалисты iQB Technologies решили немного модифицировать процесс, что позволило снизить издержки производства. На одном из российских предприятий была создана модель металлического сувенирного изделия (см. фото 5). Чтобы не платить за весь воск, который тратится на каждое изделие, модель была напечатана на 3D-принтере не из воска, а из пластика (фотополимерной смолы). Дальнейшее создание мастер-моделей выполнялось путем выплавления воска и литья по выплавляемым моделям.

Остановимся на этом примере, чтобы поэтапно рассмотреть весь технологический процесс.

А как аддитивные технологии применяются в процессе литья по выжигаемым моделям? Читайте в нашем блоге!

Источник https://seventools.ru/izdeliya/lite-po-modelyam.html

Источник https://blog.iqb.ru/additive-technologies-lost-wax/

Источник

Источник