Металлообрабатывающие станки

Металлообрабатывающие станки

Металлообрабатывающие станки — один из самых важных типов промышленного оборудования. Внимания заслуживает техника марки Metal Master и других производителей, особенности зиговочных станков для листового металла, пробивных и других видов. А также стоит присмотреться и к запчастям для станков для обработки металла.

По назначению

Станки по металлу могут быть предназначены для:

обработки частей зубчатых и резьбовых изделий;

ряда других манипуляций.

Металлообрабатывающая техника может применяться для изготовления труб. Эта цель успешно достигается при применении специальных вальцов. Системы, сгибающие профиль, подходят также для производства штакетника. За основу при работе берут стальные полосы мерной длины либо ленты, получаемые из оцинкованного холоднокатаного сплава. Расчетная толщина сырья составляет обычно 4-6 мм.

Станки могут работать как в ручном, так и в полуавтоматическом режиме.

По уровню специализации

Универсальным считают станок, способный выполнять несколько различных манипуляций. Он пригоден для получения деталей широкого спектра. Специализированными признают аппараты, которые подходят для выработки узкой номенклатуры деталей. Конфигурации у них должны быть одинаковы или схожи, но габариты могут различаться. Чаще всего речь идет про подшипниковые кольца, ступенчатые валы и тому подобные изделия.

Специальные станки подходят только для обработки деталей одного типоразмера. Иногда на них вырабатывают всего одну позицию технологической номенклатуры. Зато качество манипуляций существенно увеличивается.

Часто подобные аппараты производят по индивидуальным заказам. Серийное производство практикуется довольно редко из-за малой рентабельности.

По степени точности обработки

Простые металлообрабатывающие станки относятся к категории «Н». Это оборудование нормального уровня точности. Почти все серийно выпускаемые аппараты начального класса относятся именно к этой группе. Более точное оборудование относится к группе «П». За основу берут технику группы «Н», однако точность единичных деталей может быть увеличена.

Классификация металлообрабатывающих станков предусматривает и позицию «В», или оборудование высокой точности. Тут уже ограничиваться увеличенными допусками не удается. Практически всегда самые ответственные детали выполняются по индивидуальным проектам. Предъявляются высокие требования к сборке и регулировке такой техники. Дополнительно стоит упомянуть станки «А» — то есть особо высокой точности и «С» — то есть мастер-уровня. На оборудовании класса «С» работают обычно уже продвинутые специалисты.

По уровню автоматизации

Тут все довольно просто:

ручная техника требует постоянного внимания работников при любой операции;

полуавтоматы подразумевают частичное исполнение технологических манипуляций, прежде всего установку детали и ее снятие;

автоматы — станки, выполняющие работу в точном соответствии с устанавливаемыми персоналом параметрами;

металлорежущие системы с ЧПУ (вместо настройки отдельных параметров используют сложную программу в виде числовых параметров);

вершиной совершенства являются гибкие автоматизированные модули.

Станок зиговочный для листового металла применяют для производства воздуховодов и кровельных листов. Такие приспособления наносят выступы и формируют сплошные выемки в металлоконструкциях. В основном они обрабатывают сравнительно тонкие листы. Работать на них с толстым металлом было бы весьма трудно. Внимания заслуживает и пробивной металлообрабатывающий станок.

Универсальные модели такой техники подходят и для мастерских, и для небольших заводов. Различия между ними во многом касаются высоты обработки. Важной характеристикой является также время смены оснастки. Некоторые модели способны пробивать отверстия на трубах. Продвинутые образцы выдают сообщения об ошибках.

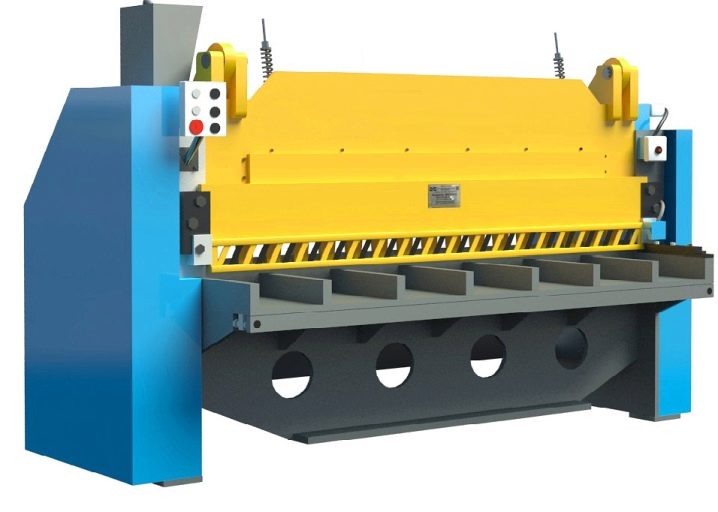

Станки для рубки металла применяют часто, чтобы получать заготовки точно в размер. Они подходят для листового металла и стального профиля. Такую технику можно увидеть в небольших производственных предприятиях и на строительных площадках. Используют ее и в машиностроении. Речь идет прежде всего про механические и электромеханические гильотины.

Для пробивки отверстий в трубах могут применять гидравлические станки. Подобный метод позволяет минимизировать количество повреждений в заготовке и сокращение себестоимости манипуляций. Оборудование этого типа часто легче автоматизировать, к тому же оно безопаснее. Потребление электроэнергии сильно уменьшается. Соотношение стоимости и качества будет оптимальным.

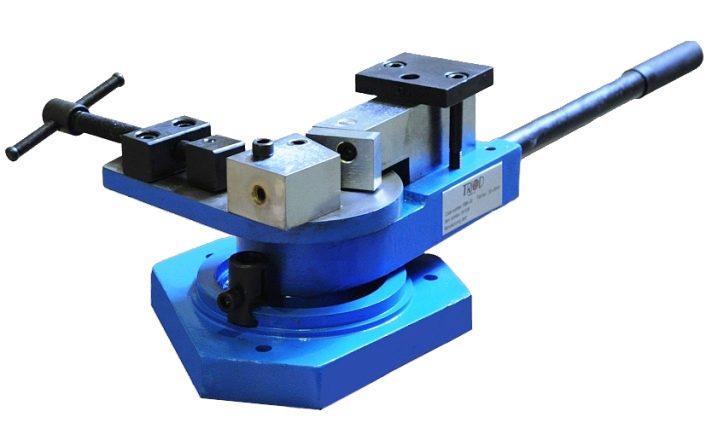

Довольно широко востребованы станки для загиба стальных полос или арматуры. Простейшие из них рассчитаны на ручную работу. Важной составной частью аппаратов являются угломеры, при помощи которых устанавливаются требуемые углы обработки. Листовой металл можно согнуть на универсальном загибочном аппарате с использованием матрицы и пуансонов. Встречаются также поворотные приспособления.

Станки для снятия фаски востребованы практически в любой отрасли, где применяют сварочную обработку. В основном речь идет про обработку и отделку листового материала. К подобной аппаратуре прибегают также при получении мебельных элементов и деталей мебели. С помощью фаскоснимательного оборудования сооружают опорные и мостовые конструкции. Некоторые модели позволяют даже зенкеровать отверстия.

Все описываемые металлообрабатывающие станки могут иметь и настольный формат. Производительность в этом случае окажется меньше. Правда, удобство применения будет весьма лучше. Координатный станок — это металлообрабатывающий аппарат, отличающийся не каким-то конкретным типом манипуляций, а тем, что он может работать как минимум по 3 осям.

Все более широкое распространение получают 5-осевые системы, пригодные для выработки большого количества сложных деталей.

Еще более продвинутые устройства имеют наклонные и поворотные режимы. В итоге точность обработки существенно увеличивается. В металлургической и металлообрабатывающей промышленности активно применяются специальные станки для прокатки. Помимо изменения формы пропускаемого листа, такое оборудование положительно влияет на его прочность и плотность. Вальцы затирают и закрывают все трещины, промежутки. Перед обработкой металл необходимо подогреть.

Популярностью пользуется давильно-раскатной станок для ротационной вытяжки. Некоторые модели такой техники могут оснащаться системами ЧПУ. На ней вырабатывают пустотелые тонкие детали в форме тела вращения. Давление часто оказывается в продольной или в радиальной плоскости. Ролик движется в разных направлениях по мере надобности. Обработка проводится обычно за несколько проходов.

Маркировка

Эти обозначения разработаны для точного установления характеристик. Структура весьма проста:

в первой цифре показана группа применения металлообрабатывающего станка;

второй символ соответствует разновидности модели;

завершающая цифра иллюстрирует типоразмер;

при помощи буквенных знаков обозначают специфику оборудования и его вспомогательный функционал.

Виды станков Комментировать

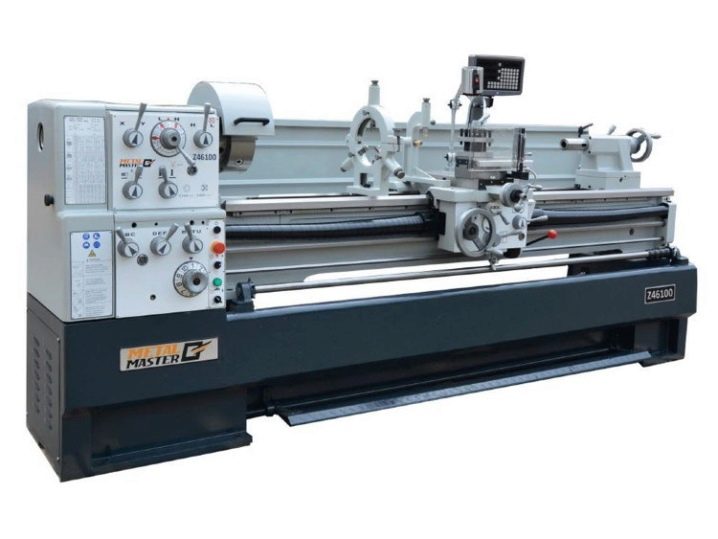

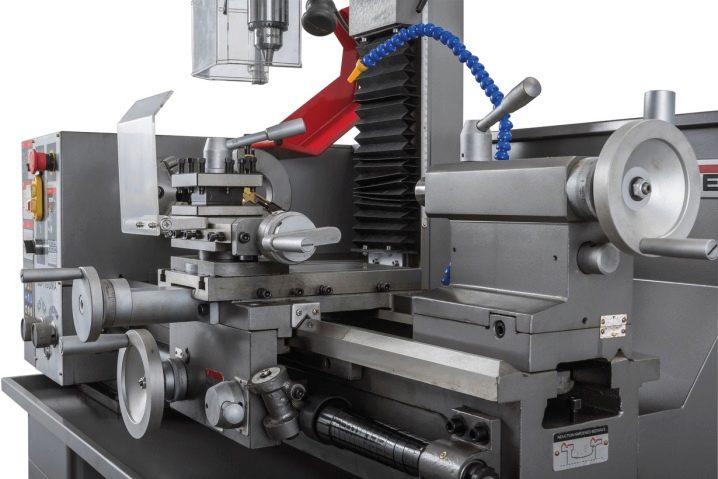

В станочном парке промышленности одно из ведущих мест занимает группа токарных станков. Несмотря на преобладание тенденции развития специальных токарных станков и автоматов, отвечающих задачам получения наибольшей производительности при максимальной автоматизации процессов, продолжают совершенствовать и универсальные токарно-винторезные станки.

Токарно-винторезные станки

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические, конические отверстия, обрабатывать торцовые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции.

Основными параметрами токарно-винторезного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой заготовки. Кроме этих основных параметров важными размерами токарно-винторезных станков являются наибольший диаметр обрабатываемой заготовки над суппортом, наибольшая частота вращения шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя и размер центра шпинделя.

Токарные станки оснащают копировальными устройствами, что позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента и значительно упрощает наладку и подналадку станков. Имеются токарно-копировальные станки с двумя-тремя копировальными суппортами, на которых можно обрабатывать наружные, внутренние и торцовые поврехности. Применение в токарных станках числового программного управления дает возможность полностью автоматизировать цикл обработки на них.

NEMA 08 FL20STH30-0604 A Шаговый двигатель

NEMA 11 FL28STH32-0956 A Шаговый двигатель

NEMA 14 FL35ST26-0284 A Шаговый двигатель

NEMA 16 FL39ST20-0506 A Шаговый двигатель

Сверлильные станки

Станки сверлильно-расточной группы

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиком, растачивания и притирки отверстий, вырезания дисков из листового материала и т.д. Эти операции выполняются сверлами, зенкерами, развертками и другими подобными инструментами.

Существуют следующие типы универсальных сверлильных станков:

- Одношпиндельные настольно-сверлильные станки для обработки отверстий малого диаметра. Станки широко применяют в приборостроении. Шпиндели этих станков вращаются с большой частотой.

- Вертикально-сверлильные станки (основной и наиболее распространенный тип) применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

- Радиально-сверлильные станки используют для сверления отверстий в деталях больших размеров. На этих станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

- Многошпиндельные сверлильные станки обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками.

- Горизонтально-сверлильные станки для глубокого сверления.

К группе сверлильных станков также можно отнести центровальные станки, которые служат для получения в торцах заготовок центровых отверстий.

Основными размерами сверлильных станков являются наибольший условный диаметр сверления, размер конуса шпинделя, вылет шпинделя, наибольший ход шпинделя, наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты и др.

Расточные станки

На расточных станках можно сверлить, рассверливать, зенкеровать, растачивать и развертывать отверстия, подрезать торцы резцами, фрезеровать поверхности и пазы, нарезать резьбу метчиками и резцами и т.д.

Расточные станки подразделяют на:

- горизонтально-расточные,

- координатно-расточные

- алмазно-расточные (отделочно-расточные).

Алмазно-расточные станки применяют для тонкой (алмазной) обработки, на них можно растачивать отверстия с отклонением поверхности от цилиндричности в пределах 3-5 мкм.

Координатно-расточные станки предназначены для обработки точных отверстий в тех случаях, когда нужно получить точные межцентровые расстояния или расстояния осей отверстий от базовых поверхностей (в пределах 0,005-0,001 мм).

Горизонтально-расточные станки предназначены для обработки деталей больших размеров и массы. На них можно растачивать, сверлить, зенкеровать и развертывать отверстия, нарезать наружную и внутреннюю резьбы, цековать и фрезеровать поверхности.

Шлифовальные и заточные станки

Станки шлифовально-притирочной группы

Шлифовальные станки предназначены для обработки деталей шлифовальными кругами. На них можно обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности и плоскости, разрезать заготовки, шлифовать резьбу и зубья зубчатых колес, затачивать режущий инструмент и т.д.

В зависимости от формы шлифуемой поверхности и вида шлифования шлифовальные станки общего назначения подразделяют на круглошлифовальные, бесцентрово-шлифовальные, внутришлифовальные, плоскошлифовальные и специальные.

Главным движением у всех шлифовальных станков является вращение шлифовального круга, окружная скорость которого измеряется в м/с.

Существуют следующие виды подач. Для круглошлифовальных станков движение подачи – вращение детали; возвратно-поступательное движение стола с обрабатываемой деталью и поперечное периодическое пермещение шлифовального круга относительно детали. Для внутришлифовальных станков движение подачи – вращение детали; возвратно-поступательное движение детали или шлифовального круга и периодическое перемещение бабки шлифовального круга.

Планетарные внутришлифовальные станки имеют круговую подачу, периодическую поперечную подачу, а также продольную подачу. Для плосошлифовальных станков с прямоугольным столом, работающих периферией круга, движение подачи – возвратно-поступательное движение стола, периодическое поперечное перемещение шлифовальной бабки за один ход стола и периодическое вертикальное перемещение шлифовального круга на толщину срезаемого слоя.

Плоскошлифовальные станки с круглым столом имеют подачу шлифовального круга или стола и движение круговой подачи стола. Вертикальное перемещение стола или шлифовальной бабки является вертикальной подачей. Для плоскошлифовальных станков с прямоугольным столом, работающих торцом круга, движение подачи – продольное перемещение стола и периодическое вертикальное перемещение круга на толщину срезаемого слоя. Аналогичные плоскошлифовальные станки с круглым столом имеют вращательное движение стола и периодическую подачу круга.

Притирочные станки

Притирка осуществляется притирами, на поверхность которых наносят мелкозернистый абразивный порошок, смешанный со смазочным материалом или пастой. Притиры могут быть чугунные, стальные, бронзовые, свинцовые из твердых пород дерева и т.п.

В качестве абразивного порошка используют наждак, электрокорунд, алмазную пыль, карбид кремния и др., а в качестве пасты – окись хрома, окись алюминия, крокус, венскую известь и др. Во время притирки абразивный порошок смачивают керосином или скипидаром.

Хонинговальные станки

Хонингование выполняют специальным инструментом – хонинговальной головкой (хоном), оснащённой мелкозернистыми абразивными брусками. Головка совершает одновременно вращательное и возвратно-поступательное движения в неподвижном отверстии. Хонингованием можно получить высококачественную поверхность, а также исправлять некоторые дефекты отверстий (конусность, овальность и др.). При хонинговании в качестве смазочно-охлаждающей жидкости применяют эмульсию или керосин.

Станки для суперфиниширования

Суперфиниширование применяют для обработки наружных и внутренних цилиндрических поверхностей. Суперфиниширование производят абразивными брусками, совершающими колебательные возвратно-поступательные движения с большой частотой и малым ходом по поверхности вращающейся заготовки.

Зубообрабатывающие станки

В зависимости о метода образование профиля зуба нарезание цилиндрических зубчатых колес осуществляют либо методом копирования, либо методом обкатки.

Метод копирования. При нарезании методом копирования каждая впадина между зубьями на заготовке обрабатывается инструментом, имеющим форму, полностью соответствующую профилю впадины колеса. Инструментом в этом случае обычно являются фасонные дисковые и пальцевые фрезы. Обработку производят на фрезерных станках с применением делительных головок.

Для получения теоретически точного профиля зуба при обработке каждого зубчатого колеса с определенным числом зубьев и модулем необходимо иметь специальную фрезу. Это требует большого числа фрез, поэтому обычно используют наборы из восьми дисковых фасонных фрез для каждого модуля зубьев, а для более точной обработки – набор из 15 или 26 фрез. Каждая фреза набора предназначена для обработки зубчатых колес с числом зубьев в определенных пределах, но ее размеры рассчитывают по наименьшему числу зубьев этого интервала, поэтому при обработке колес с большим числом зубьев фреза срезает лишний материал. Если расчет вели по среднему числу зубьев данного интервала, то при фрезеровании колес меньшего диаметра их зубья получились бы утолщенными, что привело бы к зацикливанию колес при работе.

Из сказанного следует, что метод нарезания зубчатых колес фасонными дисковыми и пальцевыми фрезами недостаточно точен и, кроме того, малопроизводителен, так как много времени затрачивается на процесс деления. Поэтому этот метод применяют сравнительно редко, чаще в ремонтных цехах, а также для черновых операций.

В настоящее время зубчатые колеса нарезают в основном методом обкатки. Метод обкатки обеспечивает высокую производительность, большую точность нарезаемых колес, а также возможность нарезания колес с различным числом зубьев одного модуля одним и тем же инструментом. При образовании профилей зубьев методом обкатки режущие кромки инструмента, перемещаясь, занимают относительно профилей зубьев колес ряд последовательных положений, взаимно обкатываясь; при этом инструмент и заготовка воспроизводят движение, соответствующее их зацеплению. Из инструментов, используемых для нарезания цилиндрических зубчатых колес методом обкатки, наибольшее распространение получили и червячные фрезы.

Наряду с указанными методами для производства цилиндрических колес применяют также следующие высокопроизводительные методы обработки:

Почему российские токарные станки по металлу не хуже импортных аналогов?

Станкостроение в России — это одна из крупных отраслей, которая начала свое активное развитие еще во времена СССР.

Сегодня насчитывается порядка 70 предприятий, выпускающих данную продукцию. Большая ее часть — это токарные станки для работы по дереву или металлу.

Особенности

История строения данных станков в России перешагнула за отметку в 100 лет. За это время было испытано множество материалов и технологий. В результате для постоянной эксплуатации оставались только самые надежные и долговечные устройства. Некоторые станки советской эпохи до сих пор работают как на предприятиях, так и в учебных заведениях.

Отечественные агрегаты неприхотливы. Ремонтопригодность таких устройств ценится не только у отечественных мастеров, но и у иностранных специалистов.

Российское оборудование востребовано по объективным причинам. Так, отечественные станки лидируют по показателям мощности и быстроходности при обработке заготовок 400–650мм. Также их ценят за невысокую себестоимость навесного оборудования. Также использование местных приспособлений снижает себестоимость шлифования, фрезерования, точения и сверления радиальных отверстий.

Все отечественные станки имеют собственную маркировку, которая были введена еще в Советском Союзе. Читайте также: чем так хорош токарный станок ТВ-6, технические характеристики

Классификация

Отечественные станки принято делить по собственной классификации ЭНИМС. В соответствии с ней каждому устройству присваивается шифр из сочетания цифр и букв. В этом коде начальная цифра указывает на принадлежность станка к определенной группе:

- Токарные.

- Расточные и сверлильные.

- Заточные, доводочные, шлифовальные.

- Комбинированные.

- Резьбо-зубообрабатывающие.

- Фрезерные.

- Долбежные, протяжные, строгальные.

- Разрезные.

- Прочие (делительный, опиловочный, балансировочный и т. д.).

Каждая из указанных групп разделяется по типам и типоразмерам, размерам, уровням точности, количеством валов, а также назначении или специализации.

Список производителей

В России работает множество заводов, которые изготавливают токарные станки по металлу:

- ОАО «ИЖМАШСТАНКО».

- ОАО «Астраханский Станкостроительный Завод» (остановил свою работу в 2018 году, но в продаже можно найти продукцию данного завода).

- ЗАО «КомТех-Плюс».

- ОАО «Стерлитамакский Станкостроительный Завод».

- ООО ПО «Липецкая станкостроительная компания».

- Станки производства Машиностроительное Предприятие «ПромСтройМаш».

Продукция данных заводов имеет большую популярность не только в России. За рубежом спросом пользуется как новые станки, так и бывшие в работе советские аппараты.

Преимущества и недостатки приобретения российского оборудования

Отечественные станки покупают по всему миру из-за их потребительских качеств. Надежное и простое оборудование ценят за:

- Возможность работы с высокой точностью с заготовками практически из любого материала.

- Производительность, снижающую конечную себестоимость готового изделия.

- Долгий эксплуатационный срок и неприхотливость.

- Лучшие характеристики быстроходности, мощности и виброустойчивости, в сравнении с импортными аналогами.

- Хорошую ремонтопригодность и наличие запчастей.

- Доступность по цене.

Последний пункт часто является определяющим при выборе станка. Также отечественные устройства дешевле в плане доставки и отсутствие таможенного сбора. Данный показатель особенно важен, если речь идет о малом предприятии.

К минусам отечественных станков можно отнести скудный выбор по оснастке для морально устаревших моделей и небольшой выбор устройств с ЧПУ.

Обзор новых станков отечественного производства

Отечественные производители стараются не отставать от импортных компаний, и выпускают на рынок современные модели с улучшенными характеристиками и более удобным управлением. Рассмотрим пару моделей станков российского производства.

Напольные

Одна из последних моделей ОАО «Стерлитамакский Станкостроительный Завод», станок многоцелевой токарный, патронно-центрового типа с ЧПУ, модель 200HTP.

Это многофункциональное устройство, длиною 5400 мм и массой 6000 кг. В станке установлена револьверная головка дискового типа с закрепленным на ней инструментом. Это позволяет делать множество работ без длительной замены оснастки.

Станина выполнена пол углом, это обеспечивает свободный сход стружки и доступ в зону резания. Максимальный размер заготовки — 1500 мм.

Настольные

Токарный станок из Липецка CU325RD. Это отличное решение для выполнения разнообразных токарных задач. Станок сделан из высококачественной стали. Это обеспечивает надежную работу всех его узлов и сохранение точности обработки в течение всего срока эксплуатации.

В данном устройстве установлена электрика германской фирмы «Schneider Electric». В самой главной части станка — шпиндельном узле, стоят подшипники и схемы от ведущих фирм SKF и FAG.

Где можно приобрести?

Любой станок отечественного производства можно купить в интернете, оставив заявку на сайте у производителя или дилера данной продукции. Также аппарат можно найти и в обычной продаже. Например, поддержанные агрегаты можно найти на досках бесплатных объявлений.

Еще одно место, где можно посмотреть станок и взять контактный телефон представителя — это промышленная выставка. Самая крупная из них ежегодно проходит в г. Москва и называется «Станкостроение». Ее проводят каждый год в помещениях «Крокус Экспо». Чтобы найти нужную экспозицию на данном мероприятии, нужно узнать, где находится отрасль «Машиностроение и оборудование». Именно в этом секторе и проходит выставка «Станкостроение».

Источник https://stroy-podskazka.ru/stanki/po-metallu/metalloobrabatyvayushchie/

Источник https://stepmotor.ru/vidy-stankov

Источник https://vseostankah.com/tokarnyj-stanok-po-metallu/rossijskogo-proizvodstva.html

Источник