Литье по выплавляемым моделям: взгляд изнутри

Оглавление

Литье по выплавляемым моделям: взгляд изнутри

Для производства сложных деталей путем литья под давлением выполняется запрессовка материала в специальную пресс-форму. Она точно повторяет конфигурацию элемента будущего изделия и выполнена из материала, который отличается составом, зависящим от параметров будущих изделий. Для мелких используется эластичный легкий состав (воск, парафин или стеарин), а для крупных – более твердый и прочный (пластмасс, полистирол). Материалы не образуют дефектов – изменений формы вылитого изделия в процессе охлаждения при воздействии давления. Габариты отливки рассчитываются с припусками на усадку состава.

Готовые единичные формы собираются в блоки и поступают на заливку. На данном этапе подготовленная форма и все элементы литниковой системы (полости детали) покрываются жидкой смесью со связующим наполнителем. Далее выполняется обсыпка формы в несколько слоев. Каждый пласт отличается фракцией зерна и требует тщательной просушки. В результате формируется плотная оболочковая форма созданного блока. После вытопки ее прокаливают при высокой температуре (около 1000° С) для ликвидации посторонних газообразующих веществ.

Далее, в полученную форму заливается разогретый металл. Содержимое охлаждают и отправляют на выбивку, которая выполняется при помощи молотов. Отливки, полученные этим способом, имеют высокую точность.

Технология практически не имеет недостатков, а ее преимуществом называют возможность производства элементов из сплавов, не поддающихся механической обработке, а также изготовления соединенных отливок с точными размерами, которые необходимы для получения узлов оборудования и не требуют их дополнительной сборки из мелких деталей. Литьё по моделям применяется в опытном, серийном и массовом производстве. Помимо высокой прочности, данные отливки, имеют хорошую чистоту поверхности. Данный способ используют для производства важных узловых деталей.

- модель изготавливается из легкоплавкого материала;

- детали собираются в блоки;

- окружаются керамической оболочкой, затвердевающей и образующей форму;

- при дальнейшем нагревании формы, модель отливки плавится и изымается;

- в появившиеся полости (литниковую систему) заливается металл, который в точности повторяет исходную форму всех элементов будущей детали.

Как осуществляется процесс

При серийном производстве мелких или крупных деталей разрабатывается эскиз и чертеж изделия, выполняется макет и пресс-форма, подбирается материал из металла, гипса, огнеупорной глины. Производственный процесс выполняется в следующей последовательности:

- сборка разъемной литейной формы;

- разогретая воскообразная масса легкоплавкого вещества (парафин, стеарин, воск) заливается в отверстие формы под давлением 2,5−3 атм;

- после охлаждения заготовки соединяются в блоки методом пайки с литниковой системой.

Принцип литья по выплавляемым моделям заключается в изготовлении материала на основе неразъемной формы, обеспечивающей высокую точность готового продукта. Выбранный способ литья помогает получить детали с толщиной стенок 0,5 мм из стали тугоплавкого сплава, не поддающегося механической обработке.

Готовый продукт подвергается облицовке суспензией, в состав которой входит кварц пылевой фракции и жидкое стекло или этилсиликат.

Облицовочная жидкость, для приготовления которой используется этилсиликат , содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт. Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

Формирование формы занимает от 2 часов до 2 суток, в конечном результате получается твердая оболочка толщиной до 3 мм, после чего пресс-форма переходит на участок выплавки модели из формы методом разогревания в термическом шкафу при температуре +1200 С…+1500 С или в горячей воде 900 С. После удаления наполнителя форма помещается в опоку и засыпается сухим порошком из кварца, циркона, электрокорунда или магнезита.

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре

9000 С в течение 4 часов. После завершения прогрева форма заполняется расплавленным металлом, оставляется до охлаждения, отливок удаляется из литниковой системы, подвергается термической обработке и финишной очистке. Хранят модели в термостате или в холодной проточной воде.

Особенностью огнеупорной суспензии является изменение физического состояния облицовочного раствора при изменении рецептуры. Если в подготовленную чистую суспензию ввести водный раствор щелочи, то запускается процесс затвердения, благодаря которому появляется возможность получения основы для изготовления разъемной керамической формы.

Область применения технологии

Область применения данного метода – изготовление отливок массой от нескольких граммов до десятков килограммов. Это корпуса и элементы приборов, режущий и медицинский инструмент, детали для авто, фото и видеотехники, швейного и текстильного оборудования, для выполнения некоторых элементов художественного литья, а также в ювелирной отрасли.

Выплавляемые модели изготавливают в пресс-формах из парафиновых, восковых, стеариновых составов, включающих жирные кислоты. Данные составы характеризуются высокой эластичностью, полностью заполняют все полости и дают четкий отпечаток.

Использование технологии литья открывает перед инженерами огромный потенциал, дающий возможность проектировать сложные тонкостенные конструкции, соединять единичные детали в компактные цельнолитые узлы. При этом значительно уменьшается масса и размеры изделий, создаются нестандартные элементы, необходимые в процессе ускоренного развития технического прогресса, усложняются конструкции, видоизменяются, усовершенствуются и корректируются многие комплектующие и узлы. Со временем модифицировался и состав отливок. В некоторых случаях требовалось создание жаропрочных сплавов, которые удалось получить, в результате использования никеля.

Что такое литье по выплавляемым моделям

Литье по выплавляемым моделям — это способ получения фасонных отливок из металлических сплавов в неразъемной, горячей и негазотворной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, выплавлением или растворением При этом способе литья в пресс-формы (обычно металлические) запрессовывают легкоплавкий модельный состав (парафин, стеарин, церезин, буроугольный воск, торфяной битум, канифоль, полистирол, полиэтилен, этил-целлюлозу, жирные кислоты, озокерит и др.), который после затвердевания образует модели деталей и литниковой системы.

На рис. 1 приведен один из типовых процессов изготовления отливок (рис. 1, а) . Пресс-форму изготовляют металлической или пластмассовой, разъемной, состоящей из двух частей (рис. 1, б) . В пресс-форме выполняют каналы для литниковой системы. Расплавленный легкоплавкий сплав заливают под небольшим давлением в пресс-форму (рис. 1, в). При этом получают легкоплавкую модель точных размеров. После затвердевания модель (рис. 1, г) вынимают из пресс-формы, собирают в блоки с общей литниковой системой (рис. 1, д) и погружают в огнеупорную суспензию, состоящую из пылевидного кварца, циркона, корунда (70 %) и связующего (обладает большой клейкостью) — коллоидного раствора диоксида кремния (30 %). Затем блок моделей посыпают сухим песком и сушат на воздухе Повторяя эти операции несколько раз, получают форму толщиной 5 . . . 8 мм (рис. 1, е) .

Модели выплавляются из формы с помощью горячего воздуха (120. . .150 °С), пара или горячей воды. Для крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком или металлической дробью (рис. 1, ж), хотя можно заливать металл в формы и без опорного наполнителя.

Рис. 1. Последовательность изготовления отливок литьем по выплавляемым моделям: а — будущая отливка; б — пресс-форма; в — пресс-форма, заполненная легкоплавким сплавом; г — легкоплавкая модель; д — легкоплавкие модели с литниковой системой; е — легкоплавкие модели, покрытые слоем огнеупорного материала; ж — заформованные модели; з — модели, залитые металлом

Готовую форму прокаливают до температуры 850. . .900 °С, при этом остатки легкоплавкого состава выгорают. Форма превращается в прочную керамическую оболочку. Форму заливают расплавленным сплавом (рис. 1, з) . При необходимости сплав подают в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок, отбивают керамическую корку, а из отверстий и внутренних каналов корку выщелачивают при температуре 120. . .140 °С в растворе едкого калия. Потом отливки промывают в горячей воде и после контроля отрезают литники и зачищают их остатки.

Рис. 2. Образцы сложных деталей, полученных литьем по выплавляемым моделям

Способ обеспечивает получение сложных по форме отливок массой от 2 г до 300 кг (рис. 2) со стенками толщиной от 0,3 мм из стали и жаропрочных сплавов, которые трудно обрабатывать механическим способом, с шероховатостью поверхности Ra = 6,3 . . .1,6 мкм и точностью размеров до 11-го квалитета. Размеры отливок максимально приближены к размерам готовой детали, вследствие чего за счет сокращения механической обработки снижается стоимость готового изделия.

Методом литья по выплавляемым моделям изготавливают, наряду с заготовками и деталями машиностроения, также художественные отливки, ювелирные изделия, зубные протезы и другие изделия. Этот метод можно использовать в условиях единичного (рис. 3), серийного и массового производства. Литье по выплавляемым моделям является усовершенствованным способом, применявшимся в древние времена для литья художественных и ювелирных изделий по восковым моделям.

Виды оборудования для литья по выплавляемым моделям. Оборудование выбирается в зависимости от типа производства. Последовательное выполнение работ по автоматизации операций позволило создать комплекс машин для приготовления модельной пасты и изготовления моделей без применения ручного труда.

Рис. 3. Схема изготовления моделей с помощью ручного шприца в единичном производстве: а — заполнение шприца всасыванием модельного состава; б — заполнение шприца накладыванием модельного состава; в — запрессовка модельного состава в пресс-форму.

В этом комплексе автоматизированы операции расплавления, фильтрации и отстоя жидкого модельного состава; выравнивания температуры и подачи состава к мазеприготовительному агрегату; охлаждения модельного состава, насыщения его воздухом и превращения в пасту; подачи модельной пасты под давлением к шприцу автомата для изготовления моделей; поддержания постоянной температуры модельной пасты, подаваемой к шприцу; запрессовки модельного состава в пресс-форму; охлаждения моделей в пресс- форме; очистки и смазывания пресс-форм; удаления питателя; транспортирования пресс-форм и удаления моделей; поддержания постоянной температуры модельного состава во всех емкостях, трубопроводах и механизмах; контроля расхода охлаждающей мешалку воды, давления пара и сжатого воздуха.

Рассмотрим некоторое оборудование по этапам технологического процесса.

Выбор литейного сплава

Современный процесс изготовления отливок по моделям включает серьезный подход к выбору литейного сплава. Их изготавливают из различных литейных сплавов: углеродистых и легированных, стойких к коррозии, жаростойких и жаропрочных сталей, цветных сплавов и составов на основе чугуна.

При производстве литейной продукции учитываются условия, в которым она будет функционировать. От этого и зависит материал отливок. Так для производства высокогерметичных корпусов подбирается металл, несклонный к образованию усадочной рыхлости и пористости. Для комплектующих, требующих высокой жаропрочности – никелевые составы.

При выборе литейного сплава необходимо иметь полное представление и точные требования к материалу отливок. Четко сгруппировать условия работы и назначение будущих деталей. Это даст возможность наиболее правильно подобрать необходимый сплав, с учетом его специфических характеристик.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок; 5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока; 13 – ковш с расплавленным металлом

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой , специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

- Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

- Литьё должно иметь необходимую температуру, для каждого материала она разная.

- Время заливки расплавленного состава будет зависеть от сложности будущей конструкции. Важно это делать постепенно, однако не затягивать процесс слишком долго.

- Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

- Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

- При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

- Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания. Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Традиционный процесс производства керамических оболочек

При традиционном способе производства керамических оболочек для литья по выплавляемым моделям испарение спирта из резервуаров с суспензией и сохнущих оболочек вынуждает устанавливать то или иное оборудование для улавливания и снижения выбросов. Необходимо соблюдать меры предосторожности при транспортировке и хранении суспензий на спиртовой основе, внедрить систему постоянного плотного контроля температуры и влажности в сушильных отделениях, а суспензия склонна превращаться в гель. В случае превращения суспензии в гель она становится бесполезной и подлежит утилизации наравне с другими отходами производства. Традиционные методы производства оболочек на водной основе лишены этих экологических и транспортных недостатков, но отличаются длительными периодами сушки. Однако разработка и внедрение латексных суспензий на водной основе сократили периоды сушки, приблизив их по этому параметру к оболочкам на спиртовой основе. Несмотря на преимущества нового подхода, переход к методам на водной основе до сих пор воспринимается как крупный коммерческий риск, и в настоящее время на него решилась лишь одна треть восточноевропейских / российских и украинских литейных компаний.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

- требует осторожности в ходе проведения технологического процесса литья;

- длительность рабочего процесса подготовки формы;

- данное производство является рентабельным только при его массовом применении;

- необходимость проветривания в помещении;

- следует строго придерживаться технике безопасности;

- работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.

Изготовление литейных форм и стержней

Современное литейное производство — сложный технологический метод, при нем заготовки металлических деталей получают с помощью заливания расплавленного металлического сплава в специально подготовленную литейную форму; внутри нее находится полость необходимой конфигурации. После затвердения полученную заготовку извлекают и обрабатывают до нужного состояния. Современная литейная промышленность ставит перед специалистами задачу, при которой получаются максимально соответствующие форме заготовки, требующие минимальных затрат для их доработки.

Далее приведено описание самых известных видов литья в современной промышленности.

Литьё в песчаные формы

Это самый малозатратный, при этом весьма грубый метод литья. Благодаря своей дешевизне, способ является наиболее массовым.

Сначала изготавливается литейная модель. Ранее использовали для этих целей дерево, но сегодня гораздо проще выполнить модель с помощью современного 3D-принтера из недорогих полимерных материалов.

Изготовление песчаных форм

Подготовленная модель устанавливается на своеобразной подмодельной плите, сверху на модель надевается ящик без дна (опока). Промежуток между моделью и ближайшими стенками опоки забивается песком или заранее заготовленной смесью песка со специальным связующего.

Для сложных вещей используют две полуформы (2 опоки), плоскость их соприкосновения — это место разъема. Модель извлекают, полученные полуформы соединяют и затем производят отливку. Для заливки металла непосредственно в песко-формовочной смеси делают литники – специальные отверстия.

По окончании застывания заготовку извлекают, удаляют облой, литники и обрабатывают поверхность до стандартного качества.

В настоящее время литьё в разовые песчаные формы позволило применять вакуумируемые формы, приготовленные из сухого специального песка без применения связующего.

Технология непрерывного литья

При изготовлении отливок непрерывным литьем расплавленное сырье из металлоприемника через графитовый пустотелый полустержень поступает в кристаллизатор с обязательным водным охлаждением, при затвердевании вытягивается специальным устройством. Такие заготовки позднее обрезают по необходимым размерам.

Используют непрерывное литье с целью получения полуфабрикатовиз чугуна, цветных, драг. металлов. Заготовки не могут иметь посторонних включений, пористости, раковин благодаря созданию узконаправленного потока затвердевания металла. Эта особенность делает данный способ непревзойдённым для изготовления качественной проволоки.

Литье по газифицируемым выжигаемым моделям

При методе литья по газифицируемым моделям стала существовать возможность не удалять одноразовую модель из отливочной созданной формы перед заливкой. Либо такие исходники удаляются при помощи выжигания, растворения и др.

Благодаря дешевизне пенополистирола этот способ часто применяется для изготовления отливок разного художественного назначения.

Его хорошо использовать для единичных экземпляров элементарных отливок, например накладок с несложным орнаментом, фирменных досок и др.

При изготовлении модели гранулы пенополистирола обязательно подвспенивают для активного роста. Далее укладывают сырье в пеноформы и вторично нагревают.

При этом начинается реактивный процесс расширения и спекания помещенных гранул, в результате возникшего давления пенополистирол заполняет все пустоты внутри формы.

Соединение различных элементов производят простейшим склеиванием, применяя составы, не влияющие агрессивно на химические особенности исходника и полностью выгорающие при нагревании.

Формование газифицируемых моделей необходимо производить в песчано-глинистые, самотвердеющие, жидкостекольные смеси. Большим преимуществом этого прогрессивного метода становится возможность простого формования в песок при отсутствии связующего. При этом песок в формовке не может смешаться с заменяющим модель металлом.

Способ литья в оболочковые формы

Оболочковый способ литья — это технология получения металлических отливок в формах, выполненных по модельной горячей оснастке из специально смешанных песчано-смоляных составов. Такие формы обладают прочностью, податливостью, газопроницаемостью, негигроскопичностью.

Оболочковые формы обладают следующими свойствами: достаточной прочностью, газопроницаемостью, податливостью, негигроскопичностью.

Процесс оболочкового литья начинается с покрытия термореактивной смолой заранее подогретой площадки, на которой установлена обезжиренная металлическая модель. При нагревании первоначальный состав плавится, образуется полутвердая оболочка.

С целью удаления избыточной массы смолы форму с модельной плитой переворачивают, позже дополнительно нагревают. После отвердевания оболочку — полуформу удаляют с матрицы, соединяют методом склеивания или же скрепления с другой половиной.

Затем помещают готовую оболочковую форму в ранее изготовленную опоку и далее заполняют её плотно формовочной смесью. После заливки такая форма разрушается.

Литье под давлением

При изготовлении полуфабриката литьем под давлением пользуются только металлическими формами, но при этом заливку горячего расплава в подготовленную пресс-форму производят под давлением.

Этот способ является довольно высокопроизводительным, обеспечивая при том высокое качество структуры поверхности. Данным методом обычно льют цветные металлы. Диапазон размеров отливок очень разный — от одного г. до нескольких, а порой и десятков кг. Применяют этот вид литья в основном для различного массового производства пустотелых изделий чаще всего простой конфигурации.

Центробежное литье

Центробежный способ предполагает формирование отливок под резким воздействием возникших сил внутри раскручивающейся формы, свободным методом залитой расплавом. Так производят полуфабрикат из черных и сплавов многих цветных металлов. Сейчас разработаны специализированные установки для бережного центробежного литья драгоценных металлов.

Главным и основным преимуществом представленного способа является непревзойденно высокая, при анализировании с другими видами, плотность получаемой кристаллической структуры используемого металла. Эта особенность придает прекрасные механические свойства требуемым заготовкам.

Данный вид литья возможно производить на машинах с различными осями вращения – вертикальной или же горизонтальной. Для него применяются песчаные, металлические, также оболочковые или формы (опоки) по восковым моделям.

Кокильное литье

Литьем в кокиль принято считать получение заготовки путем заливки расплава в многоразовый металлический кокиль. При этом происходит довольно скорый отвод тепла через высокотеплопроводный материал формы, поэтому поверхность отливки, ее механические особенности получаются значительно более высокого уровня, чем у абсолютного большинства других способов.

Интереснейшей особенностью представленного метода является уникальная возможность множественного использования изготовленной однократно металлической формы.

Ее значительная прочность может позволить очень точно копировать конфигурацию поверхности, получая одновременно высочайшее качество металла.

Благодаря большой теплопроводности кокиля изделие быстро затвердевает, соответственно увеличивается скорость изготовления полуфабриката.

Метод литья по выплавляемым моделям

Сегодня в художественной промышленности популярнейшим методом становится литьё по выплавляемым моделям.

Современная технология представляет собой предварительное изготовление высокоточного образца из любого легкоплавкого материала, зачастую воска. Такую модель заливают специальной смесью – формомассой.

После затвердевания из неё вытапливают восковые заготовки, получая литейную форму. В полученные полости необходимо залить расплав. Застывая, он образует заготовки будущих изделий.

Подробное описание литья по выплавляемым моделям наши читатели могут найти в разделе «Технологические процессы на ВЮЗ «Русское серебро». Мы применяем именно этот вид.

Сейчас техника литья смогла не только не потерять главенствующей роли в ювелирной промышленности, а напротив, открылись её новые удивительные возможности.

Эта тенденция стала необходимейшим связующим звеном между уникальным искусством художника-ювелира и современным ювелирным производством.

Литье под давлением

При изготовлении полуфабриката литьем под давлением пользуются только металлическими формами, но при этом заливку горячего расплава в подготовленную пресс-форму производят под давлением.

Этот способ является довольно высокопроизводительным, обеспечивая при том высокое качество структуры поверхности. Данным методом обычно льют цветные металлы. Диапазон размеров отливок очень разный — от одного г. до нескольких, а порой и десятков кг. Применяют этот вид литья в основном для различного массового производства пустотелых изделий чаще всего простой конфигурации.

Технология производства литейных форм методом послойной 3D-печати

24 Октября 2019

Денис Бычковский, к. ф.-м. н., генеральный директор ООО «Аддитивные технологии» Александр Неткачев, технический директор ООО «Аддитивные технологии»

Отечественное литейное производство является основной базой машиностроительного комплекса. Перспективы литейной отрасли определяются темпами развития машиностроения, потребностью в литых заготовках, динамикой их выпуска, уровнем развития литейных технологий и конкурентоспособностью отечественных предприятий

По данным последних лет, в России действует около 1250 предприятий, изготавливающих отливки, оборудование и сопутствующие материалы.

Однако уровень автоматизации литейного производства в нашей стране крайне низок — 78% отливок выпускаются на механизированных линиях и машинах, а также вручную.

В связи с этим разработка автоматизированных методов создания литейных форм становится одним из приоритетных направлений развития отрасли.

Проблема и решение

В транспортном машиностроении сегодня широко используются высокотехнологичные двигатели внутреннего сгорания. В их конструкцию входят сложные по форме и зачастую крупногабаритные блоки цилиндров и головки блоков цилиндров, которые изготавливаются российскими предприятиями по традиционным технологиям литья.

Первая из них — литье в одноразовые формы, сделанные вручную с помощью физических мастер-моделей. Для этого требуется длинная технологическая цепочка изготовления мастер-модели, подготовки смеси, формовка и сушка частей формы, места для хранения моделей и так далее.

Другая технология — литье в кокиль (металлическую форму) — очень затратна по времени (от 6 месяцев до 1–2 лет), трудоемка и экономически невыгодна, а кроме того, данный способ сопряжен с высоким риском брака при изготовлении кокиля. Оба подхода имеют технологические ограничения на сложность внутренней конфигурации отливки.

Применяя перечисленные технологии, невозможно или крайне затруднительно выполнить сложные каналы охлаждения, оптимизировать конструкцию и снизить припуск на последующую обработку.

Все это значительно ограничивает потенциал разработки новой продукции и осложняет выпуск новых моделей, увеличивает сроки выхода новинок на рынок и стоимость запуска в производство, что, в свою очередь, негативно сказывается на конкурентоспособности конечной продукции. Проблемы с невозможностью реализации наилучших расчетных конфигураций конструкции традиционными методами ведут к снижению эксплуатационных характеристик продукции.

В последнее время для преодоления технологических ограничений и ускорения сроков проектирования и производства мировые лидеры машиностроения активно внедряют аддитивные технологии.

Создание литейных форм методами послойного синтеза позволяет обойти технологические ограничения традиционных способов и сократить производственную цепочку, отказавшись от таких операций, как изготовление мастер-модели из металла или композитных материалов, изготовление литниковой системы и прибылей, формовка частей формы (установка мастер-модели и литниковой системы в опоку и засыпка смесью). Это приводит к сокращению времени производства и снижению на порядок стоимости формы.

Для примера рассмотрим изготовление литейного стержня для формирования внутренних каналов охлаждения двигателя различными методами (рис. 1). Как видно из приведенного примера, стоимость изготовления формы с использованием разрабатываемой технологии на три порядка меньше, чем по любой другой технологии.

Подобный экономический эффект достигается за счет того, что 3D-принтер создает литейную форму сразу по цифровой модели. Такая модель разбивается на слои и передается в 3D-принтер, в котором отвердитель наносится согласно цифровой модели литейной формы на предварительно подготовленный слой песчаной смеси.

В результате в зоне построения создается отвержденная часть песчаной смеси, точно повторяющая цифровую модель.

Изделие Объем стержня Материал Линейные размеры стержня

| Литейный стержень для формирования внутренних каналов охлаждения двигателя | 300 см3 | удаляемый из отливки песок (гипс) | 300×216×85 мм |

Рис. 1. Сравнение методов изготовления литейного стержня

Технология SLA и SLS 3D-печать Станок с ЧПУ Песчано-полимерная 3D-печать

| Стоимость, руб. | 46560 | 21560 | 45 |

| Время, дней | 9 | 24 | 1 |

Рис. 2. Напечатанная форма для отливки блока головки цилиндров в сборе с литейными стержнями

Технологии печати, применяемые для производства литейных форм

Для производства литейных форм методом послойной печати предназначены технологии струйной печати и спекания плакированного песка.

Технологии литья

Изготовление металлических изделий методом литья – это широко распространенный способ получения деталей сложной конфигурации без использования дорогостоящего оборудования.

Производители используют различные технологии литья. Благодаря этому детали можно получить такой точности, что не требуется дальнейшая механическая обработка.

Автоматизация и механизация технологического процесса позволяет поставить получение отливок на поток.

Для литья пригодны такие металлы и сплавы как:

- черные:

-

сталь: конструкционная;

- легированная;

-

серый;

- цветные:

-

медь:

- алюминий:

- магний;

- редкоземельные;

- драгоценные.

Для получения деталей определенного качества разрабатываются новые сплавы с различным процентным содержанием компонентов. От их наличия и количества во многом зависит температура плавления и жидкотекучесть расплава.

Новая технология в литье – прогрессивный способ разливки. Позволяет снизить себестоимость продукции в отличие от конкурирующих предприятий. Кроме издревле известных способов литья в землю или песчано-глинистые формы, для увеличения количества отливок используются неразрушаемые металлические формы – кокили.

Кроме перечисленных способов применяются такие методы литья как:

- под давлением: избыточным;

- вакуумическим;

-

выплавляемым;

Для литья чугуна с невысоким показателем шероховатости поверхности используются песчано-глинистые формы. Разлив производится как в опочные формы, так и в безопочные.

Использование типа формы зависит от массовости получения отливок. Так, разовые формы разрушаются, чтобы извлечь отливку.

Из-за невысокой прочности состава, формы, предназначенные для разлива под небольшим давлением, изготавливаются толстостенными.

Благодаря введению специальных связывающих материалов, придающих дополнительную прочность, форма изготавливается небольшой толщины, но с использованием опоки.

Для цветного литья используются более прогрессивные технологии.

Литье алюминия из-за его низкой температуры плавления сопряжено с некоторыми трудностями. Если разлив производится в формы из металла, то под давлением и с использованием специальных смазок, чтобы исключить появление дефектов.

Для получения ровной наружной поверхности и точного размера на изделиях, имеющих форму вращения, не только из алюминиевых, но и из других сплавов, используется центробежное литье. Центробежные силы распределяют расплавленный металл по форме равномерно. К тому же из расплава удаляются излишки воздуха и газов. Далее ознакомимся с некоторыми технологическими способами литейного производства.

Получение формы происходит за счет неизвлекаемой модели, и заливка металла производится в неразъемную форму. При этом модель получают из пенопласта вспениванием при высокой температуре. При литье металла в форму, пенопластовая модель полностью выгорает, освобождая внутренний объем.

Если модели для мелких деталей можно получить вспениванием состава, то крупные вырезают из склеенных плит. Резка производится вручную. Для этого используется нихромовая проволока. Поданное напряжение разогревает проволоку, что облегчает резку.

Также модель может вырезаться на фрезерных или гравировальных станках с числовым программным управлением по заданному алгоритму. Подготовленная модель красится и дополнительно покрывается термостойким составом.

Формовка при ЛГМ производится двумя методами. В первом случае для отливок несложных форм используются вибрационные столы, на которых происходит уплотнение формовочной смеси с использованием опок. Затем на опоку укладывается крышка и монтируется литниковый приемник.

Во втором случае, когда изделие имеет сложную геометрию, формовку проводят под вакуумом. Чтобы закрытая форма не разрушилась, она подвергается действию пониженного давления вплоть до окончания заливки. Значение вакуумического давления невелико – порядка 4-5 ГПа.

Заготовки для литья по газифицируемым моделям

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны.

В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.

Литье по газифицируемым моделям

На современном этапе литье по выжигаемым моделям применяется для отливки:

- крупных и средних изделий на мелкосерийном производстве;

- заготовок со сложной конфигураций и весом до 50 кг, к которым предъявляются требования повышенной точности размеров, на среднесерийном и крупносерийном производстве.

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования:

- способ разливки: горизонтальный;

- вертикальный;

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

В кокиль

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны.

Процесс отлива в кокиль

Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок. Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

- Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

Плюсы литья в кокиль:

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

В землю

Литье в землю или в формы из смеси песка и глины — самый старый способ получения заготовок из расплавленного металла. Свыше 80% всего литья приходится на него. Отличается простотой и доступностью используемых материалов.

Из древесины изготавливаются модельный и литниковый комплект. После того как модель готова, замешивается формовочная смесь. В состав самой простой входят песок, кварц и глина.

Технология литья в землю

Формовка производится и вручную и на машинах. Ручное изготовление форм применяется при изготовлении разовых или нескольких отливок и считается непродуктивной.

Формовка на машинах используется на автоматизированных литейных линиях. Литейные формы состоят из двух половин и являются одноразовыми. После заливки и охлаждения, формы разрушаются.

Больше половины отработавшего материала возвращается на формовочную операцию после очищения и восстановления.

Изготовление литейной формы

Литейные формы, предназначенные для получения отливки, могут быть разовые, полупостоянные и постоянные. Разовые формы, пригодные для использования только один раз, применяют для получения лишь одной отливки. Основными материалами для приготовления разовых форм служат песок и глина, которая является связующим. Прочность таких смесей относительно невелика. Для того, чтобы форма могла выдержать давление жидкого металла, ее приходится делать толстостенной. Если в качестве связующего использовать специальные материалы, то разовую форму можно сделать оболочковой (тонкостенной). При этом резко сокращается расход формовочной смеси.

Полупостоянные формы предназначены для получения нескольких десятков (до 150) отливок без существенного износа формы. Такие формы изготавливают из специальных высокоогнеупорных масс, например, графита и керамики.

Постоянными называют металлические формы (кокили). В этих формах можно получить до нескольких тысяч отливок из стали, чугуна и цветных сплавов. Отливки, полученные в металлических формах, имеют повышенную точность размеров и чистую поверхность. Однако, их стоимость несравнимо выше стоимости изготовления разовых и полупостоянных форм.

Наибольшее распространение в промышленности имеют разовые формы. Они применяются для изготовления отливок из различных сплавов, любых размеров и конфигурации. Разовая литейная форма, ее элементы и последовательность изготовления отливки показаны на рис. 49. Разовые формы изготавливают с помощью модельного комплекта и опок.Модельный комплект включает в себя литейную модель, стержневые ящики, модели литниковой системы, формовочные, контрольные и сборочные шаблоны.

Модель представляет собой копию будущей отливки с некоторыми изменениями, которыми учитывается припуск на механическую обработку, обеспечивается удобство извлечения модели из формы и стержня из стержневого ящика с помощью литейных уклонов.При конструировании модели все размеры отливки увеличивают на величину литейной усадки используемого сплава. В единичном и мелкосерийном производстве модели изготавливают из древесины, а при массовом производстве— из металла или пластмасс. В местах, где в отливке должны быть отверстия, в форме устанавливают стержни.

Для закрепления в форме стержня на модели делаются выступы определенной длины — стержневые знаки. Стержни изготавливают в стержневых ящиках. Как и модели, стержневые ящики имеют литейные уклоны; их размеры учитывают величину усадки сплава и припуски на механическую обработку. Металл в полость формы заливают через литниковую систему, которая должна обеспечить непрерывное поступление металлического расплава в форму, питание отливки для компенсации усадки, предотвращать разрушение формы и попадание шлака и воздуха со струей расплава. Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатель, прибыли и выпор. Назначение выпора — дать выход газам и избытку жидкого металла, заполняющего форму.

Песчаные формы чаще всего выполняют в опоках. Опоки—это приспособления в виде жесткой рамы, которые служат для удержания формовочной смеси. Их изготавливают из чугуна, стали и алюминиевых сплавов. Для изготовления форм и стержней используют формовочные и стержневые смеси. Основные требования к смесям —это высокая огнеупорность, т. е. способность не размягчаться при воздействии жидкого металла, хорошая текучесть и пластичность для получения отчетливого отпечатка модели, высокая газопроницаемость имеханическая прочность. Чтобы металл не сплавлялся и не спекался с формовочной смесью, поверхность формы покрывается специальными красками и припылами.

Формовочные смеси подразделяются на облицовочные, наполнительные и единые. Облицовочные смеси являются более качественными, так как они непосредственно соприкасаются с жидким металлом. В их состав входят в основном свежие материалы (песок, глина). Наполнительная смесь почти полностью состоит из оборотной (бывшей в употреблении) смеси. Иногда используют единую смесь достаточно высокого качества, которая идет для заполнения всей формы.

Стержневые смеси состоят из кварцевого песка и связующих материалов горячего и холодного затвердевания. Первые затвердевают при заполнении ими горячего стержневого ящика, вторые—в обычных не подогретых стержневых ящиках после некоторой в них выдержки. Для большей прочности стержня в него при изготовлении устанавливают металлический каркас—арматуру. Формы и стержни изготавливают на специальном формовочном оборудовании.

Для осуществления машинной формовки наиболее часто используются прессовые, встряхивающие машины и пескометы. На рис. 50 показаны три способа уплотнения смеси: прессованием (а), встряхиванием (б) и с помощью пескомета (в).

Уплотнение при прессовании происходит за счет давления, передаваемого через прессовую колодку на смесь. На встряхивающих машинах уплотнение происходит за счет сил инерции смеси в результате многократно повторяемых встряхиваний. Пескометную формовку используют преимущественно для изготовленния форм и стержней крупных отливок. Отличительная способность пескомета заключается в том, что он обеспечивает одновременно две операции: засыпку смеси и ее уплотнение.

В массовом и крупносерийном производстве мелких и средних стержней применяют пескодувные и пескострельные машины. В пескодувных машинах заполнение ящика стержневой смесью и ее уплотнение происходят под давлением сжатого воздуха. Сжатый воздух под давлением (5—6) -105 Па вдувает смесь в ящик через вдувные отверстия и уплотняет ее. Пескодувные машины имеют высокую производительность и обеспечивают равномерное уплотнение смеси. Основной недостаток этого метода формовки — сильный износ модельного комплекта из-за абразивного действия смеси. Уплотнение смеси в пескострельной машине происходит за счет кинетической энергии, сообщаемой смеси сжатым воздухом. Сжатый воздух мгновенно перемещает («выстреливает») смесь из резервуара пескострельной машины в ящик. Абразивный износ модельной оснастки в пескострельной машине значительно меньше ввиду отсутствия песчано-воздушной струи. Производительность таких машин очень высокая.

Для смесей горячего затвердевания с электрическим или газовым нагревом ящика цикл изготовления стержня составляет 1—2 мин. Для холоднотвердеющих смесей время изготовления стержня не превышает 1 мин. Прогрессивным способом является изготовление форм и стержней из жидких самотвердеющих смесей (ЖСС). Формы и стержни из ЖСС изготавливают не методами уплотнения, а путем заливки. Текучесть смеси обеспечивается пеной, образующейся при перемешивании жидкостекольной смеси или смеси на органических связующих с добавкой специальных веществ. Смесь затвердевает через 30—40 мин. Применение ЖСС исключает формовку, снижает трудоемкость, повышает производительность труда.

Заливка форм, выбивка, обрубка и зачистка отливок

Заливку форм жидким металлом осуществляют с помо- щью заливочных ковшей, в которые периодически посту- пает металл из плавильного агрегата или миксера (емко- сти для хранения жидкого металла).

После кристаллизации металла и образования отлив-

ки приступают к операции разрушения формы и извле- чения отливки. Процесс выбивки проводят на вибраци- онных решетках. При этом смесь просыпается через ре- шетку и конвейером подается в смесеприготовительное отделение на переработку, а отливка — в очистное отде- ление. В очистном отделении от отливки отбивают (отре- зают) элементы литниковой системы, зачищают заливы и заусенцы металла и остатки литников, удаляют с от- ливки пригоревшую формовочную смесь. Эти операции осуществляют в галтовочных барабанах, дробеструйных и дробеметных установках. Крупные отливки очищают в гидравлических камерах. Обрубку и зачистку отливок проводят с помощью зубил, абразивного и режущего ин- струмента.

Для получения необходимых механических свойств отливки ответственного назначения подвергают термиче- ской обработке—гомогенизации, отжигу или отпуску.

Дефекты отливок и методы контроля

К основным дефектам отливок относятся коробление, на- росты, недолив, пригар, раковины газовые и шлаковые, пористость, спай, трещины, ликвация, несоответствие хи- мическому составу, различные механические поврежде- ния и т. д.

Задачей технического контроля является обнаруже- ние брака в отливках и принятие мер для устранения.

Методами контроля служат внешний осмотр отливки, проверка размеров отливки, определение химического состава и физикомеханических свойств отливок, опреде- ление трещин, раковин и т.д. Некоторые дефекты ис- правляют с помощью сварки, металлизации, механиче- ской обработки и другими способами. После контроля качества литья и исправления дефектов отливки окраши- вают и передают на склад готовой продукции.

2. Специальные виды литья

Специальные виды литья позволяют значительно улуч- шить качество отливок. Отливки, полученные этими методами, характеризуются повышенной точностью раз- меров, пониженной шероховатостью поверхности, умень- шением пропусков на механическую обработку, возможно- стью получения деталей, не нуждающихся в механичес- кой обработке. При этом специальные виды литья дают возможность обойтись без многих побочных операций,

таких как приготовление земляной и стержневой смесей, без пыльной выбивки и пескоструйной очистки.

При многих специальных видах литья коэффициент использования заготовок (отношение массы деталей к массе отливок) выше, чем при литье в разовые песча- ные формы. При литье в песчаные формы около одной четверти массы отливок превращаются в стружку при механической обработке, при специальном литье 5— 10 % и менее. Процессы механической обработки очень дорогие, поэтому уменьшение стоимости готовых деталей зачастую оправдывает увеличение стоимости отливок, по- лученных специальным литьем.

К специальным видам литья относят литье в оболоч- ковые формы, по выплавляемым моделям, в кокили, цен- тробежное, под давлением и другие.

Кокиль это металлическая форма многократного ис- пользования, заполняемая жидким металлом. Отливки,

полученные в кокилях, отличаются большой точностью размеров и высокой чистотой поверхности. Кокиль (рис. 51) изготавливают из чугуна, стали или алюминиевых сплавов. Достоинство литья в кокиль заключается в пер-

вую очередь в возможности обеспечить высокую произ- водительность литейного процесса. Кокильное литье лег- ко механизировать и автоматизировать.

Распространение этого способа литья несколько огра- ничивается высокой стоимостью изготовления кокилей и сложностью получения тонкостенных отливок вследст- вие значительной теплопроводности кокилей и быстрой кристаллизации металла.

Литье под давлением

Для получения отливок с очень тонкими стенками (до 0,8 мм), повышенной чистотой поверхности, точностью размеров и высокого качества (высокой плотностью ме- талла) применяется литье под давлением. При этом спо- собе литья металлическая пресс-форма соединяется лит- никовой системой с камерой прессования, в которой хо- дит поршень (рис. 52). Поршень энергично, с большой

скоростью и силон давит на металл, который устремляет- ся в пресс-форму и заполняет все его самые тонкие щели. Давление может достигать сотен или нескольких тысяч атмосфер.

Литье под давлением применяют в массовом произ- водстве для получения отливок из цветных металлов и сплавов, реже чугуна и стали.

Отливки, имеющие форму тел вращения (втулки, коле- са, трубы и т. п.), получают во вращающейся форме.

Что дает вращение формы при заливке ее металлом?

Дело в том, что центробежная сила отжимает к пе- риферии тяжелый чистый металл, а все посторонние при- меси, пузыри газа и включения переходят в центральную полость. Металл получается прочным и качественным. Для получения центральных отверстий в этом способе

литья не нужны стержни; отсутствуют элементы литни- ковой системы: чаша, стояк, шлакоуловитель, литнико- вые каналы. Для литья применяют горизонтальные и вер- тикальные центробежные машины (рис. 53).

Литье по выплавляемым моделям

Литье по выплавляемым моделям — дальний потомок древнего воскового литья. Основной отличительной чер- той этого метода является получение неразъемной фор- мы. Возникает вопрос, как из такой формы удалять мо- дель? Модель изготавливают из дешевого легкоплавкого материала, который при нагревании легко расплавляется и вытекает из неразъемной формы, обеспечивая точность размеров и очертаний литейной формы. Форму прокали- вают и заливают металлом. Таким способом можно по- лучить любую сложную отливку с высокой размерной точностью и малой шероховатостью поверхности. Схема литья по выплавляемым моделям приведена на рис. 54.

Сначала изготавливают модель отливки. Материалом для модели служит смесь стеарина и парафина с добав- ками. Расплавленный модельный состав заливают в пресс- форму. Закристаллизовавшуюся модель собирают в один

Оборудование для литья по выплавляемым моделям

Технология литья по выплавляемым моделям (ЛВМ) – один из древних способов производства металлических изделий под низким давлением. Он используется для изготовления высокоточных деталей сложной формы. Применяется в случаях, когда невозможно использование более простых методов. Данный процесс обработки металла считается прогрессивным, экономным и трудосберегающим.

Как проходит процесс?

Для производства сложных деталей путем литья под давлением выполняется запрессовка материала в специальную пресс-форму. Она точно повторяет конфигурацию элемента будущего изделия и выполнена из материала, который отличается составом, зависящим от параметров будущих изделий. Для мелких используется эластичный легкий состав (воск, парафин или стеарин), а для крупных – более твердый и прочный (пластмасс, полистирол). Материалы не образуют дефектов – изменений формы вылитого изделия в процессе охлаждения при воздействии давления. Габариты отливки рассчитываются с припусками на усадку состава.

Готовые единичные формы собираются в блоки и поступают на заливку. На данном этапе подготовленная форма и все элементы литниковой системы (полости детали) покрываются жидкой смесью со связующим наполнителем. Далее выполняется обсыпка формы в несколько слоев. Каждый пласт отличается фракцией зерна и требует тщательной просушки. В результате формируется плотная оболочковая форма созданного блока. После вытопки ее прокаливают при высокой температуре (около 1000° С) для ликвидации посторонних газообразующих веществ.

Далее, в полученную форму заливается разогретый металл. Содержимое охлаждают и отправляют на выбивку, которая выполняется при помощи молотов. Отливки, полученные этим способом, имеют высокую точность.

Технология практически не имеет недостатков, а ее преимуществом называют возможность производства элементов из сплавов, не поддающихся механической обработке, а также изготовления соединенных отливок с точными размерами, которые необходимы для получения узлов оборудования и не требуют их дополнительной сборки из мелких деталей. Литьё по моделям применяется в опытном, серийном и массовом производстве. Помимо высокой прочности, данные отливки, имеют хорошую чистоту поверхности. Данный способ используют для производства важных узловых деталей.

- модель изготавливается из легкоплавкого материала;

- детали собираются в блоки;

- окружаются керамической оболочкой, затвердевающей и образующей форму;

- при дальнейшем нагревании формы, модель отливки плавится и изымается;

- в появившиеся полости (литниковую систему) заливается металл, который в точности повторяет исходную форму всех элементов будущей детали.

Область применения технологии

Область применения данного метода – изготовление отливок массой от нескольких граммов до десятков килограммов. Это корпуса и элементы приборов, режущий и медицинский инструмент, детали для авто, фото и видеотехники, швейного и текстильного оборудования, для выполнения некоторых элементов художественного литья, а также в ювелирной отрасли.

Выплавляемые модели изготавливают в пресс-формах из парафиновых, восковых, стеариновых составов, включающих жирные кислоты. Данные составы характеризуются высокой эластичностью, полностью заполняют все полости и дают четкий отпечаток.

Использование технологии литья открывает перед инженерами огромный потенциал, дающий возможность проектировать сложные тонкостенные конструкции, соединять единичные детали в компактные цельнолитые узлы. При этом значительно уменьшается масса и размеры изделий, создаются нестандартные элементы, необходимые в процессе ускоренного развития технического прогресса, усложняются конструкции, видоизменяются, усовершенствуются и корректируются многие комплектующие и узлы. Со временем модифицировался и состав отливок. В некоторых случаях требовалось создание жаропрочных сплавов, которые удалось получить, в результате использования никеля.

Выбор литейного сплава

Современный процесс изготовления отливок по моделям включает серьезный подход к выбору литейного сплава. Их изготавливают из различных литейных сплавов: углеродистых и легированных, стойких к коррозии, жаростойких и жаропрочных сталей, цветных сплавов и составов на основе чугуна.

При производстве литейной продукции учитываются условия, в которым она будет функционировать. От этого и зависит материал отливок. Так для производства высокогерметичных корпусов подбирается металл, несклонный к образованию усадочной рыхлости и пористости. Для комплектующих, требующих высокой жаропрочности – никелевые составы.

При выборе литейного сплава необходимо иметь полное представление и точные требования к материалу отливок. Четко сгруппировать условия работы и назначение будущих деталей. Это даст возможность наиболее правильно подобрать необходимый сплав, с учетом его специфических характеристик.

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой компании «СЛТ – современные литейные технологии», специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Оборудование, станки для литья металла. Точное литье металла.

Осуществляем поставки станков и вспомогательного оборудования для оснащения цехов, в частности для литья металла по выплавляемым моделям ЛВМ, литья по выжигаемым моделям ЛГМ.

Оборудования для производства фитингов и запорной арматуры, деталей насосов, других деталей и отливок для машиностроения, производства запчастей, литье чугуна, стали, другого.

Обращаем внимание, что производство каждого вида станка требует соответствующей специализации и производственных мощностей. Поэтому в большинстве случаев все производители ориентированы на выпуск станков/оборудования одного направления. Мы постараемся предложить наиболее полный ассортимент оборудования необходимый при литье. Так как наша компания заинтересована в расширении сотрудничества с Китайскими производителями и Российскими покупателями, виды предлагаемого нами оборудования будут постоянно пополняться.

Так же можно направить нам запрос на интересующее оборудование, не указанное в приведенном ниже списке, но соответствующее теме раздела, и мы подберем соответствующего производителя в Китае.

Оборудование для литья по выплавляемым моделям – ЛВМ.

- Шприц-машина для изготовления моделей

- Шприц-машина для работы с ручными пресс-формами

- Шприц-машина с вертикальной запрессовкой, одноместная

- Двухстанционная шприц-машина автомат с рамой “С” типа

- Шприц-машина одноместная с усилием запирания 20тонн, давление впрыска 2.5 – 10МПа

- Шприц-машина усилие запирания 100тонн, макс. объем запрессовки 20 литров, размер формы 1000*1000*800мм

Оборудование для удаления модельного состава из керамического блока

- Бойлерклав, установка для выплавки модельного состава

- Оборудование для очистки, регенерации модельного состава

Оборудование для обсыпки модельных блоков, приготовления раствора

- Пескосып дождевой барабанного типа

- Обсыпная установка песком с вытяжным вентилятором

- Обсыпная установка с кипящим слоем

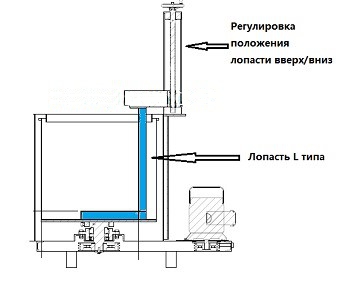

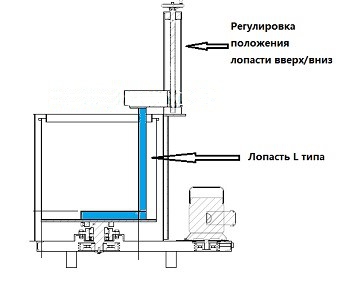

- Смеситель L типа для огнеупорной суспензии

- Бак для приготовления суспензии

- Загрузчик песка для пескосыпа

Оборудование для очистки отливок от керамики.

- Пневматическая машина для отделения керамики от модельного блока

- Установка очистки отливок, проточных каналов от остатков керамики

- Двойной шлифовальный станок

- Отрезной станок

- Насосная станция для транспортировки модельного состава

Оборудование для литья по выплавляемым моделям – ЛВМ

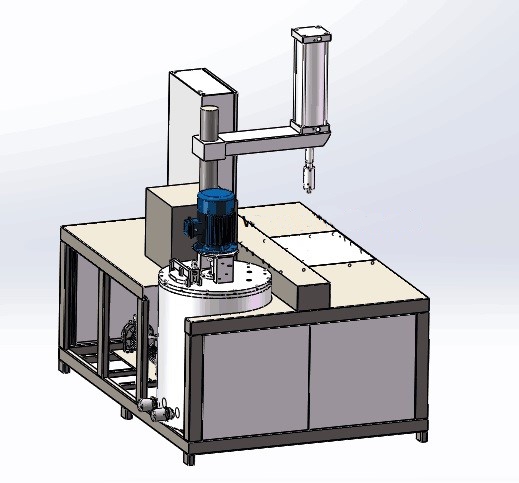

Машина для изготовления восковых моделей

Оборудование применяется в литье по выплавляемым моделям ЛВМ для производства восковой модели отливки небольшого и среднего размеров, требующих высокого качества, обеспечивает высокоточное литье. Производство таких моделей как детали насосов, оборудования, фитингов и запорной арматуры, лопаток, другого.

Двух постовая комплектация шприц-машины.

Боковое расположение сопла инжекции.

Рама главной машины в форме “С”.

Усилие запирания пресс-формы 8, 10 и 16тон.

Шприц-машина оснащена отдельной емкостью вместимостью 120 литров для приготовления модельного состава и замешивания воздуха в модельный состав.

Внутренний материал емкости – нержавеющая сталь, чтобы модельный состав всегда оставался чистым.

Регулируемое давление впрыска, возможность допрессовки.

Максимальный объем впрыска до 5 литров. Скорость впрыска 0.25Л/С. Продолжительность впрыска 0 – 999С.

Контроль температуры сопла инжекции и емкости с модельным составом.

Движение сопла инжекции вверх/вниз. Ход сопла вперед/назад 200мм.

Электрический обогрев сопла и рукава подачи модельного состава.

Управление – сенсорная панель с возможностью запоминания до 40ка рабочих программ.

Контроль и управление работой шприц-машины.

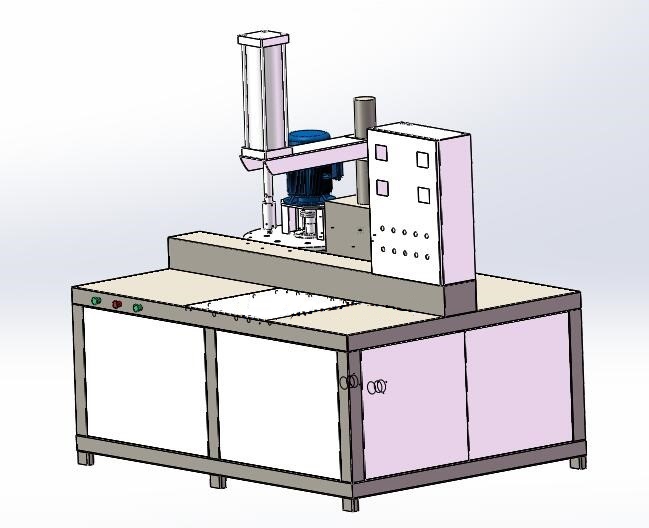

Шприц-машина для восковых моделей

Установка для производства восковых моделей при литье по выплавляемым моделям. Для работы с ручными пресс-формами.

Запрессовка модельного состава в пресс-форму при помощи “пистолета”.

Бак 1 емкость 100Л для хранения воска/модельного состава и подачи воска к шприцу запрессовки.

Обогрев бака, размешивающая лопасть для воска.

Бак 2 емкость 120Л для подготовки модельного состава.

Замешивание воздуха в модельный состав – две лопасти.

Есть обогрев бака и водное охлаждение.

Внутренний материал обоих баков нержавеющая сталь 316 толщиной 5мм

Длина рукава подачи модельной массы к шприцу от 2х до 5.5 метров.

Панель управления – логически программируемый контроллер, сенсорный экран. Язык интерфейса управления русский/китайский.

Шприц-машина с вертикальной запрессовкой, одноместная MDZL 120

Недорогая шприц-машина MDZL 120 с вертикальной запрессовкой модельного состава.

Шприц-машина вертикальная для работы с ручными пресс-формами. Применяется при производстве отливок способом ЛВМ литья по выплавляемым моделям.

Машина изготавливает восковую модель будущей отливки.

Одноместная шприц-машина с вертикальным положением сопла запрессовки, без верхней зажимающей плиты. Подходит для работы с ручными пресс-формами. Объем одной запрессовки до 5 литров.

Возможность выдержки и допрессовки. Давление запрессовки 0.4 – 1.5 МПа, гидравлическая система.

Ход сопла 50-500мм, минимальное положение сопла относительно рабочего стола 50мм.

Объем бака для воска 120 Литров, возможность замешивания воздуха в модельный состав.

Наличие охлаждения бака с модельным составом.

Двухстанционная шприц-машина автомат с рамой “С” типа

Оборудование применяется в литье по выплавляемым моделям ЛВМ для производства восковой модели отливки небольшого и среднего размеров, требующих высокого качества, обеспечивает высокоточное литье. Производство таких моделей как детали насосов, оборудования, фитингов и запорной арматуры, турбинных лопаток, другого.

Двух постовая комплектация шприц-машины. Боковое расположение сопла инжекции. Рама главной машины в форме “С”.

Усилие запирания пресс-формы 8, 10 и 16тон.

Шприц-машина оснащена отдельной емкостью вместимостью 120 литров для приготовления модельного состава и замешивания воздуха в модельный состав. Внутренний материал емкости нежавейка, чтобы модельный состав всегда оставался чистым.

Регулируемое давление впрыска, возможность допрессовки.

Максимальный объем впрыска до 5 литров. Скорость впрыска 0.25Л/С. Продолжительность впрыска 0 – 999С.

Контроль температуры сопла инжекции и емкости с модельным составом.

Оборудование для удаления модельного состава из керамического блока

Бойлерклав (Автоклав), установка для выплавки модельного состава

Промышленный горизонтального типа. Позволяет быстро удалить модельный состав не повреждая керамическую оболочку. Время выравнивания давления 8 секунд. Температура 180С, давление 0 -0.9МПа. Материал рабочей камеры нержавейка AISI304 либо сталь.

Применяется при производстве отливок по технологии литья по выплавляемым моделям (ЛВМ). Предназначен для вытапливания при температуре и под давлением модельного воска из твердой формы оболочки. Вытопка воскового состава из модельного блока, депарафинизация. Возможность удаления модельного состава из керамического блока сложной формы.

Время вытопки 10-20 минут в зависимости от размеров и сложности модельного блока.

Бойлерклав обеспечивает полное удаление модельной массы из керамического блока, после него не требуется дожиг оставшейся модельной массы.

Бойлерклав Модель MZDTL100. Размер рабочей камеры Ф1000*1200мм.

Бойлерклав Модель MZDTL100. Размер рабочей камеры Ф1000*1200мм.

Бойлерклав Модель MZDTL120. Размер рабочей камеры Ф1200*1400мм.

Бойлерклав Модель MDTL120. Размер рабочей камеры Ф1200*1400мм.

Бойлерклав Модель MZDTL120. Размер рабочей камеры Ф1200*1200мм.

Бойлерклав Модель MDTL120. Размер рабочей камеры Ф1200*1200мм.

Бойлерклав Модель MDTL120. Размер рабочей камеры Ф1200*1200мм.

Может быть дополнен системой очистки – регенерации модельной массы.

Оборудование регенерации модельного состава.

Оборудование предназначено для очистки модельного состава, применяемого для изготовления восковых моделей при производстве отливок способом ЛВМ (литья по выплавляемым моделям).

В состав оборудования входят:

Испаритель – трехуровневое удаление воды из воска, фильтрация включений.

Нагревающая емкость с лопастью для окончательного удаления влаги.

Нагревающая емкость для отстаивания воска и удаления примесей.

Насосная станция транспортировки воска.

Трубопровод с обогревом для транспортировки модельной массы (воска).

Оборудование работает вместе с бойлерклавом.

Управление:

1. Кнопочная панель управления.

2. Полностью автоматизированное управление панелью PLC (программируемый логический контроллер).

Принцип работы оборудования: воск, вытопленный из модельного блока в автоклаве, поступает в испаритель для удаления влаги. После испарителя воск (модельная масса) переходит в емкости второго этажа (второго уровня) для окончательного удаления влаги, последний этап – воск через кран сливается из емкостей второго этажа в емкости первого этажа для отстаивания примесей, осадка. После полного цикла очистки модельная масса транспортируется к шприц-машине, либо к емкости хранения.

Оборудование для обсыпки модельных блоков, приготовления раствора

Пескосып дождевой барабанного типа

Применяется в производстве отливок при литье по выплавляемым моделям – ЛВМ.

Нужен для обсыпки песком модельных блоков. Обеспечивает равномерное обсыпание песком. Оснащается виброситом.

Скорость вращения барабана регулируется 0 -8.9 оборотов/мин.

Диаметр барабана 600мм, 1000мм, 1200мм, 1600мм.

Комплектуется кожухом пылеудаления на выходе рабочего барабана, сеткой на дне барабана для сбора гранул, других включений.

Обсыпная установка с кипящим слоем.

Обсыпка модельного блока песком при изготовлении отливок способом ЛВМ – литья по выплавляемым моделям.

Модель MFS80 диаметр бункера Ф800, высота 550мм. Мощность воздуходувки 5.5кВт.

Модель MFS100 диаметр бункера Ф1000мм, высота 550мм. Мощность воздуходувки 7.5кВт.

Смеситель L типа

Смеситель L типа – оснащен лопастью в форме “L», название соответствует типу лопасти.

Принцип работы оборудования – вращается бак смесителя, лопасть остается неподвижной.

Предназначен для приготовления огнеупорной суспензии для обмазки модельного блока восковой модели. Для покрытия модельного блока суспензией он окунается в суспензию прямо в смесителе. Применяется при производстве отливок способом ЛВМ – литья по выплавляемым моделям.

Размешивающая лопасть выполнена в форме “L”. Низкий уровень шума при работе.

Диаметр рабочего цилиндра 600мм, 800мм, 1000мм, 1200мм, 1600мм

Скорость оборотов 25 об./мин. (электромотор), 85 об/мин. (сервомотор).

Оснащается водным охлаждением, датчиком низкого уровня суспензии, съемной крышкой.

Внутренний бак съемный для удобства чистки. Сделан из нержавейки AISI304 толщиной 2мм.

Таймер для автономной работы.

Бак для суспензии, ЛВМ.

Предназначен для смешения и приготовления специального огнеупорного состава и обмазки восковой модели. Применяется в литейной промышленности, в частности при литье по выплавляемым моделям – ЛВМ.

Диаметр бака Ф600мм, Ф800мм, Ф1000мм

Высота бака 700мм

Бак смесителя съемный для удобства чистки.

Принцип работы оборудования – вращается сам бак, лопасть остается неподвижной, что позволяет непрерывно работать и окунать модельный блок в суспензию.

Оборудование для очистки отливок от керамики.

Пневматическая установка отделения керамики от отливок

Установка вибрационная для отделения керамики от модельного блока (отделение керамической оболочки модельного блока). Применяется при производстве отливок методом точного литья по выплавляемым моделям – ЛВМ.

Закрытого типа – звукоизолированная рабочая камера.

Максимальный размер обрабатываемого блока 800х800х670мм

Система сбора пыли.

Смотровое окно для оператора.

Педальный блок управления ходом ударника (ход вверх/вниз 500мм)

Механизм выгрузки осколков.

Кнопочная панель управления.

Время рабочего цикла 5-60 секунд в зависимости от размера модельного блока и количества слоев оболочки.

Установка абразивной очистки отливок.

Применяется в литейной промышленности, в частности при литье по выплавляемым моделям, для очистки отливок, каналов отливок от остатков керамики.

Возможность чистить проточные каналы и глубокие полости.

Ручное направление сопла гидровыбивки. Захватное устройство фиксации отливки.

Рабочее давление 50Мпа.

Модели для литья

Существует множество методов обработки металла и получения из него различных видов деталей. Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

В таком случае инженеры прибегают к помощи литья, в том числе и по выплавляемым моделям.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.