Модели для литья

Оглавление

Модели для литья

Существует множество методов обработки металла и получения из него различных видов деталей. Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

В таком случае инженеры прибегают к помощи литья, в том числе и по выплавляемым моделям.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

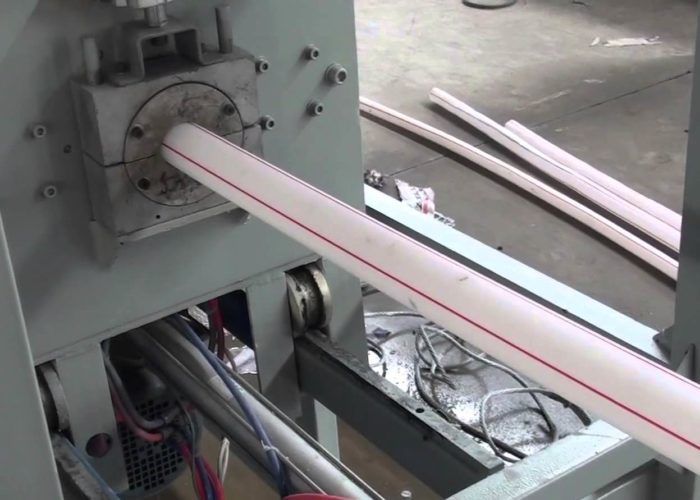

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Область применения

Особенности этого технологического процесса позволяет его использовать и на крупных предприятиях, и в небольших мастерских, и в домашних условиях.

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Модель после получения формы не утилизируют и ее можно использовать для получения новых форм.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр.

Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух.

Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают.

Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Все дело в том, что принципы, заложенные в технологию литья в песчаные формы во многом сходны с принципами литья по выплавляемым моделям.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.

Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Готовые отливки

Изделия, получаемые при литье металлов можно разделить на несколько типов:

- Чушки, которые в дальнейшем будут использоваться для дальнейшей переплавки.

- Слитки, предназначенные для обработки давлением.

- Фасонные изделия, которые могут быть отправлены на дополнительную механическую обработку, необходимую для удаления литников, облоя.

Современные технологии литья металлов позволяют получать детали, которые не требуют дополнительной обработки.

Преимущества и недостатки литья по выплавляемым моделям

Такая технология литья отличается следующими достоинствами:

- Высокая точность получаемых отливок, это позволяет исключить или уменьшить количество механической обработки.

- Возможность получения отливок сложной конфигурации, в том числе и с тонкими стенками.

Преимущество метода — точность детали

Но, литье по формам обладает существенным недостатком, они довольно сложны в изготовлении, и обладают высокой стоимостью.

Оборудование для литья пластмасс

Продукты из пластика занимают одну из главных ролей в жизни человека. Этот материал является незаменимым как на производстве, так и в обыденной жизни. Методика изготовления интересует многих людей, в частных домах все чаще появляется оборудование для литья пластмасс. Этот материал самый выгодный из многих вариантов производства. Он применяется для выполнения разной продукции, которая востребована в домашнем хозяйстве.

Что касается натуральных материалов, которые стоят очень дорого и довольно трудные в производстве, то пластиковые детали их со временем заменяют. Это происходит потому, что люди не думают о методике производства привычных и удобных в использовании продуктов.

Виды пластмасс и сырье

Для производства полимерных изделий эксплуатируются такие типы пластмасс:

- полиэтилен;

- полистирол;

- полиэтилентерефталат;

- поливинилхлорид;

- полиэтилен высокого и низкого давления;

- полипропилен;

Качеством изготовления пластика является выбор сырья. Даже самое хорошее оборудование для литья пластмасс под давлением требует перенастройки при изменении изготовителя начального материала.

В противном случае качество произведенных изделий будет совершенно другое.

Методика изготовления

Алгоритм для реализации любых типов пластиковых продукций:

- образование однозначного химического состава;

- в среду полимеров вводится газ;

- полученной массе придают нужную отливку;

- установка конечной формы.

На начальном уровне разные компоненты смешиваются для того, чтобы получить пластическое вещество. После этого в полимер добавляется газ конкретным способом: либо введение быстрозакипающих веществ, либо механическое вспенивание.

Они исчезают при нагревании или введении под давлением газа. Методика изготовления зависит от вида полимера и изделий. Способов осуществления изделий из пластмасс имеется несколько:

- присутствие отливок – пластиковая масса превращается в жидкость и заливается в различные формы, аналогичные готовой продукции. Вследствие чего образуется довольно много предметов: посуда, канцтовары;

- термоформование;

- компрессионное формование – в процессе изготовления нужное число материала помещается в форму, половинки соединяются, а потом образуется готовая деталь;

- инкапсуляция;

- вакуумное формование – требуемые формы получают из листов пластика под разным давлением;

- формование наслаиванием;

- выдув – подогретая масса заливается в форму. Форма закрывается и наполняется воздухом. Полимер растекается по всей внутренней поверхности в равных количествах;

- экструзия – происходит размягчение массы и подавление ее через матрицу, которая образует требуемую форму;

- прессионное формование – заготовка сжимается внутри формы, лишний материал выходит через щели.

Оборудование для изготовления предметов из пластика

Чтобы производить пластиковую продукцию потребуется готовая технологическая линия или отдельный станок. Соорудить ее в домашних условиях сможет любой мастер.

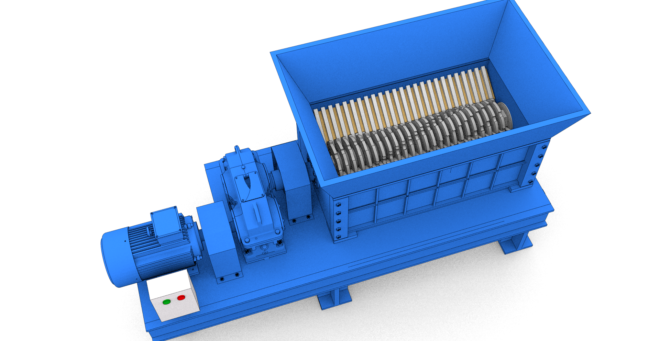

Экструдеры – это огромный набор станков, способствующие производству вспененных и оконных профилей, труб и пластикового шифера, рукавных и листовых пленок, полимерных листов.

Главная структура станка – это экскудер. Линию экструзии составляет набор дополнительных механизмов. Изготовление работает в режиме автомат, он регулируется определенной программой.

Термопластавтомат – это станок для литья пластмассы под давлением. Заранее приготовленная масса походит в формы и подвергается охлаждению. В итоге образуется готовое штучное изделие.

На этих станках изготавливается около 75% всех пластмассовых изделий. Эта методика способствует образованию довольно трудных форм, которые подходят с точностью требуемым размерам. Оборудование имеет возможность работать со всеми видами этого материала.

В устройство агрегата входит привод, модуль подготовки материала, блок управления автомат и модуль закрывания и открывания форм. Оборудование для литья под давлением довольно дорогостоящее и включает в себя много инновационных решений.

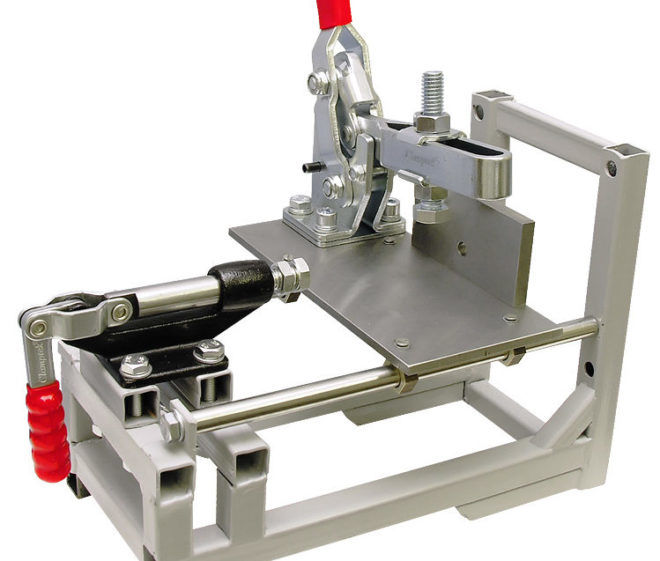

Пресс для литья пластика

Специальное оборудование

Выдувные машины предназначены для изготовления полых сосудов, которые имеют утонченные стенки: бочки, канистры и бутылки.

Этот агрегат способствует подогреву материала и формованию выдувательным способом. Этот способ сочетается с литьем под давлением в одном инжекционно-выдувном станке. Экструзивно-выдувные станки соединяют следующие методики: экструзия и выдув.

В этом случае есть возможность изготавливать обширный выбор изделий, чем выдувные машины. Все процессы ведет контроль микропроцессор.

Классификация станков:

- по числу ручьев;

- по виду головок;

- по числу постов.

Настольный ручной пресс для литья пластмасс предназначен для изготовления среднего размера изделий небольшими партиями. Весит такой станок не больше 15 кг. Отлично помещается на столе.

Если приобретать его в магазине, то в некоторых случаях в комплект входит и сам стол. Настольный станок для литья пластмасс необходим для производства деталей новых конструкций в качестве эксперимента.

Литье пластмассы в домашних условиях

Перед началом процесса необходимо подготовить площадь. Для такого оборудования, как мини ТПА отлично подойдет стол. Этот агрегат весит около 50 кг. Для такого станка потребуется 20% от максимальной электроэнергии за 10 часов работы.

К примеру, если мощность составляет 1,7 кВт, то за 10 часов потребуется 3,4 кВт. Станок предназначен для работы на одного человека. В процессе литья пластмассовых изделий необходимо выполнять все нормы техники безопасности и санитарии промышленности.

Чтобы произвести одно изделие, потребуется 40 секунд, то есть за час специалисты могут изготовить около 100 деталей.

Кроме этого, потребуется еще и дополнительное оборудование – это дробилка.

Мини-станок для литья пластмасс вводит массу сразу в деталь. Если полностью следовать инструкции и соблюдать все правила литья брака практически не бывает.

Часто мастера начинают домашнее производство с применения термопластов – материал непростой, требует к себе щепетильного отношения. Литье из этого материала подразумевает использование нескольких подготовительных этапов:

- тремопласт необходимо очисть от верхних слоев загрязнения;

- начинать плавление необходимо с небольших температур, повышая градусы на равное количество;

- для остывания формы необходимо применять резкий перепад температур.

Работать с таким материалом сложно, поэтому в домашних условиях лучше нанять помощника. Такое решение поможет равномерно провести все операции на станке, а также своевременно охладить изделие, не сломав стандартной формы.

Оборудование для литья алюминия

Алюминиевая продукция востребована в различных отраслях промышленности и строительства, в машиностроении, самолетостроении, для бытовых нужд.

Специально разработанное оборудование для литья алюминия упрощает процесс производства деталей с качественной гладкой поверхностью, с точными линейными и геометрическими параметрами.

Рис.1. Автоматический станок для литья изделий из алюминиевых сплавов.

Особенности алюминия

Алюминий — мягкий и легкий материал, обладающий малой температурой плавления. Технические свойства алюминия позволяют производить литые изделия даже в кустарных условиях и маленьких мастерских.

Однородная структура алюминия исключает возможность появления пор, пустот трещин и прочих дефектов при литье.

Алюминиевые детали отлично обрабатываются на фрезерных станках, ручном и электрическом инструменте. С помощью добавления различных модификаторов и добавок можно добиться повышения механической прочности, стойкости к воздействию солей и химикатов, жаропрочности.

Чистый алюминий широко применяется при производстве фасонных отливок в электротехнике, пищевой и химической промышленности.

Рис.2.Изделия из алюминия, изготовленные на литьевых станках.

Для литья алюминиевых отливок в машинах может использоваться как первичный материал, производимый в чушках на алюминиевых заводах, так и лом, пригодный для вторичной переработки.

Литье алюминия — особенности процесса

При производстве изделий в машине для литья алюминия под давлением металлический алюминиевый лом разогревается до 600°С и выше. Расплав перемещается в камеру формовки. При помощи мощного поршня под определенным высоким давлением он впрыскивается в разъемные формы.

Литьевые машины обеспечивают выпуск качественной продукции, для которой не требуется какая-либо последующая доработка.

Способы литья

Алюминий продолжает оставаться доступным металлом, активно используемым для изготовления самых разнообразных деталей и конструкций.

Выбор технологии и способов литья зависит от требований к качеству, необходимых характеристик и линейных размеров будущих изделий.

Наиболее популярные способы:

-

Литьё под давлением — применяется для выпуска заготовок хорошего качества, с точными геометрическими формами.

Эта технология позволяет создавать изделия различных конструкций с минимально тонкими гладкими стенками.

Рис.3. Заливка расплава в кокиль.

Важность использования давления в алюминиевом литье

Подача раскаленного алюминия под определенным высоким давлением позволяет обеспечить впрыскивание металла в самые труднодоступные участки разъемных форм.

Литьё с использованием давления позволяет изготавливать тонкостенные изделия разных конфигураций, весом от нескольких граммов.

Детали могут иметь различные нарезки, бороздки, углубления, отверстия или резьбу.

Литьё алюминия под давлением используется при создании партий изделий для медицины, фармацевтической, пищевой промышленности, машино- и авиастроения.

Литьё алюминиевых сплавов под давлением — какие сплавы лучше

Алюминий в чистом виде — мягкий и податливый материал, не всегда обладающий нужными характеристиками.

Сплав алюминия с магнием и кремнием называется «Авиаль» — авиационный металл. Отличается хорошей коррозийной стойкостью, механической прочностью и пластичностью. Применяется при изготовлении конструкций, подверженных большим нагрузкам. Из сплава «Авиаль» изготавливают лопасти и винты вертолетов, детали самолетов и другие изделия с высокими техническими показателями.

Существуют разновидности сплавов, которые подразделяют по свойствам и маркируют буквами и цифрами от АЛ 2 до АЛ 20.

К востребованным сплавам с высокими техническими и рабочими характеристиками относятся:

1) АЛ 4 и АЛ 9 — отличаются высокой коррозийной стойкостью, отличной текучестью и пластичностью. Пригодны для создания тонкостенных деталей сложной формы.

2) АЛ 8 и АЛ 27. Коррозионностойкие сплавы, устойчивые к повышенной влажности и агрессивному воздействию окружающей среды. При повышении температуры выше 80°С, металл становится излишне пластичным.

3) АЛ 19. Жаропрочный сплав, включающий в себя титан, придающий алюминию прочность и стойкость к температурным воздействиям и механическим нагрузкам. Изделия их составов этой группы не теряют качеств и линейных параметров даже при повышении температуры до 350°С. Полученный металл легко обрабатываются и хорошо свариваются. Применяется для литья крупногабаритных конструкций в песок или землю.

Рис.4. Заготовки из алюминиевых сплавов.

При плавлении смеси очищаются специальными присадками, флюсами, обрабатываются инертными газами.

Составы подбираются тщательно, в зависимости от требуемых нагрузок и задач, которые будут выполнять отлитые изделия. Каждый отдельный сплав обладает особенными свойствами и требует определенных правил и технологий заливки.

Сплавы из алюминия пригодны для создания разных заготовок и корпусных деталей в моторо- и машиностроении, автомобилестроении, при производстве летательных аппаратов и кораблей.

Профессиональное оборудование для литья высокоточных деталей из алюминия

Высокоточное алюминиевое литьё необходимо для выпуска труб, втулок, колесных дисков, ювелирных изделий и многих других разнообразных деталей.

Для отливки изделий с повышенными требованиями к точности линейных параметров и геометрии форм применяют центробежное литьё.

Данная технология заключается в заполнении вращающихся модулей раскаленным металлом. Так обеспечивается проникновение жидкого расплава в труднодоступные места.

Технология центробежного литья повсеместно используется в медицине, ювелирном деле, автомобилестроении.

Рис.5. Схема производственного процесса центробежного литья.

Примеры использования алюминиевого литья под давлением

С помощью литья под давлением удобно создавать детали разных форм со стенками толщиной от 0,5 мм. При такой технологии получаются ровные и гладкие поверхности отлитых деталей. Они не нуждаются ни в какой механической доработке.

Процесс литья

Операции по производству отливок из алюминия выполняются в несколько этапов:

1) В особом индукционном модуле алюминий расплавляется при 650°С.

2) Вручную или ковшом манипулятора расплав подается в плунжер литьевой машины.

3) При помощи шнека алюминиевая масса перемещается в формовочное отделение.

4) Гидравлический поршень через сопла впрыскивает расплавленную массу в стальную разъемную форму для медленного остывания.

Остывшая заготовка высвобождается — пресс-форма распахивается, изделия извлекаются наружу.

Производственный цикл создания отливок в спецмашинах для литья алюминия занимает от десяти секунд, до получаса. Затраты времени зависят от габаритов заготовки.

Необходимое оборудование

Для литья алюминия под давлением существуют автоматические устройства разных модификаций, станки и другое вспомогательное оборудование:

-

Литьевые машины обеспечивают длительный производственный процесс в одном агрегате, начиная от загрузки сырья до выдачи готовых деталей.

На рынок поставляются различные модели и модификаций оборудования:

Рис.6. Литьевая машина для алюминия.

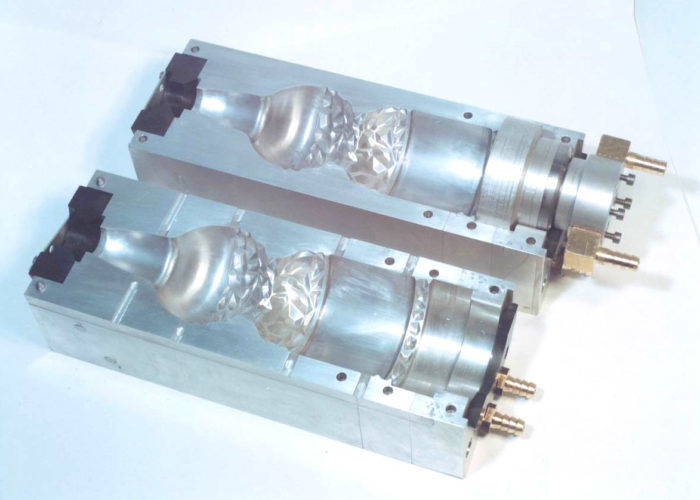

Рис.7. Образец пресс-формы, которая используется для литья алюминиевых деталей.

Особенности производства форм

Для получения отливок разнообразных сложных форм применяются смыкающиеся пресс-формы, включающие две или несколько разъемных частей. Они изготавливаются из прочных стальных сплавов и применяются многократно. Имеют механизм запирания и отверстия для заливки или впрыска расплавленного сырья.

Пресс-формы для литья алюминия заводского производства бывают одногнездовыми и многогнездовыми.

Для литья алюминия в кустарных мастерских формы для заливки могут изготавливаться из цементно-песчаных, гипсовых смесей или раствора из жидкого стекла с песком.

Алгоритм работы в домашних условиях

Создание самодельных форм в кустарных условиях происходит в следующем порядке:

- Расплавленный парафин или воск заливается в подручные емкости, соответствующие параметрам будущих деталей.

- Из затвердевших заготовок вырезается макет требуемого изделия. Можно для этих целей использовать пенопласт.

- В деревянную или металлическую коробку устанавливается шаблон детали, выполненный из воска, парафина или пенопласта и закрепляется;

- Изготавливается раствор из гипса, цементно-песчаной смеси или пески и жидкого стекла.

- Сметанообразная пластичная смесь заливается в опалубку, полностью скрывая макет изделия, и оставляется до полного высыхания.

- После высыхания формы воск нагревается и удаляется.

- Алюминиевый лом плавиться в специальных печах или с помощью бензиновых или газовых горелок. Образовавшийся на поверхности расплава слой окисла удаляется.

- Расплавленное сырьё заливается в образовавшиеся полости.

Если в качестве шаблона используется пенопласт, расплавленный металл заливается по пенопласту, который в процессе заливки плавится и вытесняется из модуля.

Механическая обработка

Подготовка алюминиевого лома включает очистку от грязи, масел и пыли, сушку, измельчение до определенных размеров для ускорения процесса плавления.

Материалы для литых форм

Для создания форм лучше применять гипс марки Г-6 или Г-7. Раствор отличаются быстрым схватыванием и минимальной усадкой. При этом прочность на сжатие гипсовых форм составит до 7 кгс/см2.

Объемные крупногабаритные заготовки могут отливаться в земляных ямах.

При изготовлении простых изделий могут использоваться формы из подручных емкостей: жестяных банок, стальных коробок, кастрюль или сковородок.

Рис.8. Гипсовая форма для литья.

Производство

Изготовление алюминиевых изделий в кустарных условиях не обеспечивает должного качества — потребуется механическая доработка.

Машины, вспомогательное оборудование и комплектующие для литьевого производства легко приобрести в компании «ИМСТЕК» в Москве. Мы продаем машины по ценам изготовителей. Позвоните по контактному номеру или заказывайте обратный звонок.

Поможем выбрать наиболее подходящую для ваших целей машину, проведем пуско-наладку и запуск агрегата. Обучим персонал, обеспечим техническое сопровождение на весь период эксплуатации.

Источник https://stankiexpert.ru/spravochnik/litejjnoe-proizvodstvo/modeli-dlya-litya.html

Источник https://promzn.ru/stanki-i-oborudovanie/dlya-litya-plastmass.html

Источник https://imstech.ru/articles/oborudovanie-dlja-litja-aljuminija/

Источник