Сделано у нас и на

Оглавление

«Сделано у нас» и на Яндекс.Дзен

Cегодня это один их самых популярных каналов в Дзен, с полуторамиллионной аудиторией и 140 тысячами подписчиков. Присоединяйтесь! Канал «Сделано у нас» не дублирует сайт, а дополняет его.

Вступайте в другие наши группы и добавляйте нас в друзья 🙂

- Главная

- Лента

- Блоги

- Люди

- Читай нас на Android и iPhone

Подпишись в

- Хорошие

- Новые

- Все

- Лучшее

СтанкоМашСтрой. Российское станкостроение

© penza.16k20.ru

© penza.16k20.ru

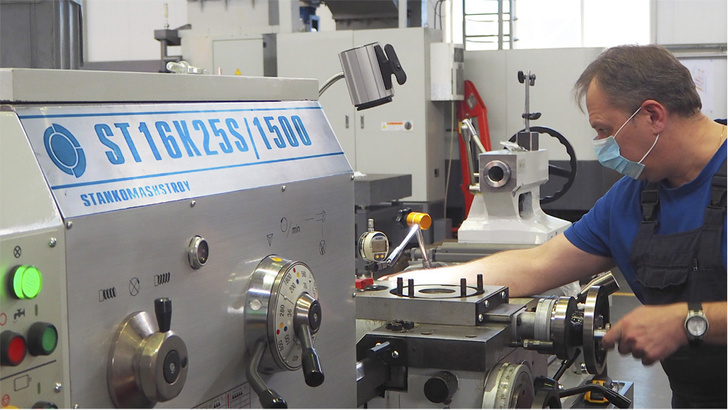

Завод «СтанкоМашСтрой», расположенный в Пензе, является одним из ведущих станкостроительных предприятий России. Предприятие специализируется на выпуске металлообрабатвающего оборудования.

Основной вид продукции — токарные, токарно-винторезные станки и фрезерные обрабатывающие центры.

На предприятии работает более 100 человек.

© penza.16k20.ru

© penza.16k20.ru

От импорта к собственному производству

СтанкоМашСтрой начинал в 2008 году с поставок и наладки импортного станочного оборудования южнокорейской станкостроительной компании SMEС.

В 2014 году началось строительство собственного производственного корпуса. 5 августа сборочный цех площадью более 3 тыс. м 2 введён в эксплуатацию:

© 16k20.ru

© 16k20.ru

© 16k20.ru

© 16k20.ru

Первым выпущенным на предприятии собственным станком стал фрезерный VTM9L:

© penza.16k20.ru

© penza.16k20.ru

Первой линейкой продукции завода стала серия из 10 вертикальных фрезерных обрабатывающих центров VTM с размером стола от 600×300 до 1900×800 мм:

© 16k20.ru

© 16k20.ru

В 2016 году компания начинает выпуск токарных станков серии СT25. До настоящего времени эти серии станков являются основной продукцией, выпускаемой заводом:

© penza.16k20.ru

© penza.16k20.ru

Локализация

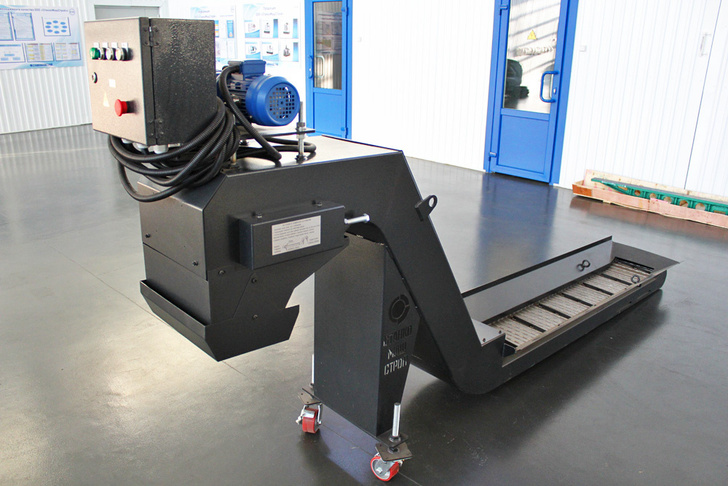

Практически сразу «СтанкоМашСтрой» начинает локализацию компонентов производимого оборудования. Для токарных обрабатывающих центров серии СT25 предприятие переходит на изготовление комплектующих и частей по следующим направлениям:

— бак для стружки;

— преобразователь электрический (трансформатор);

— система подачи СОЖ и воздуха;

— ременные передачи зацепления;

© penza.16k20.ru

© penza.16k20.ru

— комплект габаритных корпусных деталей;

— комплект мелкоразмерных корпусных деталей;

Освоение производства кабинетной защиты позволило увеличить локализацию токарных обрабатывающих центров СT25 в 2016 году до 34%.

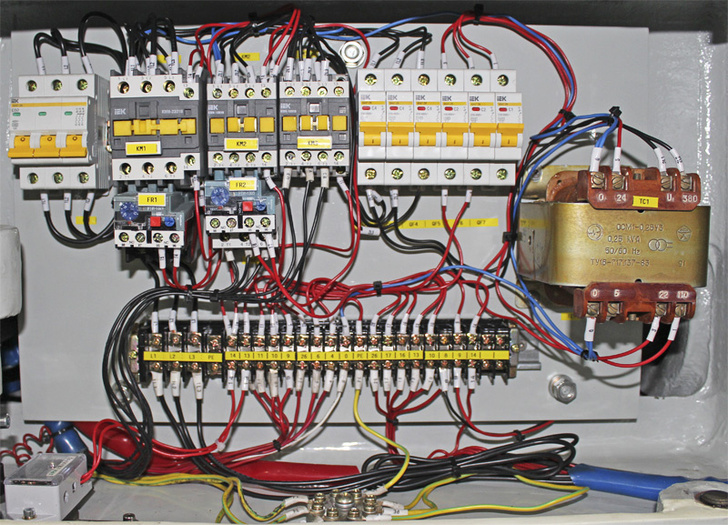

В конце 2016 года «СтанкоМашСтрой» приступил к производству панели электроавтоматики для станков серии СТ16к20. Теперь электроавтоматика и электрика универсальных токарно-винторезных станков на 100% состоит из комплектующих российского производства, которые поставляются в рамках 3-х стороннего соглашения с заводом-изготовителем:

© penza.16k20.ru

© penza.16k20.ru

В 2017 году локализовано производство станин, ранее импортируемых из-за рубежа. На территории «Пензкомпрессормаша» был запущен выпуск опытной партии высокопрочной цельнолитой станины для токарных обрабатывающих центров серии СТ25, к производству которых приступили на предприятии «СтанкоМашСтрой». В сентябре «Пензкомпрессормаш» приступил к серийному производству станины для высокотехнологичного металлообрабатывающего оборудования серии СТ25 компании «СтанкоМашСтрой»:

©Видео с youtube.com/ https://www.youtube.com/embed/_iRTiqjbvcA

Это дало возможность достичь локализации производства для данного типа металлообрабатывающего оборудования, превышающей 50%.

В январе 2018 года компания «СтанкоМашСтрой» расширила линейку выпускаемых стальных трехкулачковых патронов для токарного оборудования, что позволило увеличить локализацию станков собственного производства, которая на сегодняшний момент составляет более 50%:

© penza.16k20.ru

© penza.16k20.ru

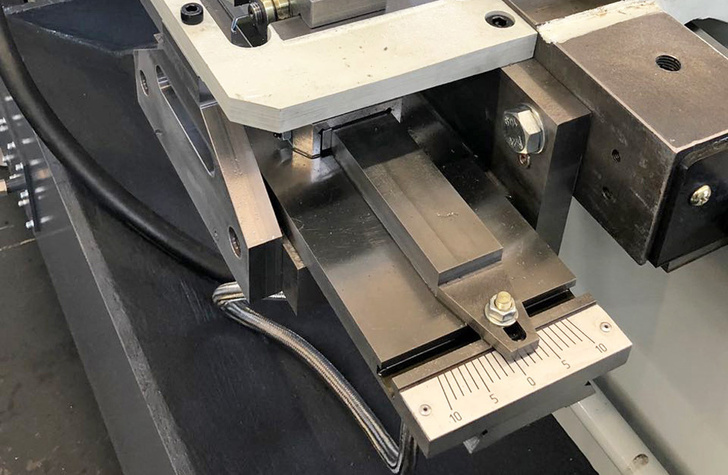

Летом 2018 года «СтанкоМашСтрой» выпустил установочную партию конусных линеек для токарных станков серии СТ16К20. Конструкция была разработана специалистами компании и изготовлена с привлечением нескольких пензенских предприятий. Таким образом, благодаря разработке специалистов «СтанкоМашСтрой» в России стал производится ещё один узел для токарных станков серии СТ16К20:

© penza.16k20.ru

© penza.16k20.ru

В 2018 году токарное оборудование компании «СтанкоМашСтрой» второй год подряд становится победителем Национальной премии в области импортозамещения «Приоритет-2018».

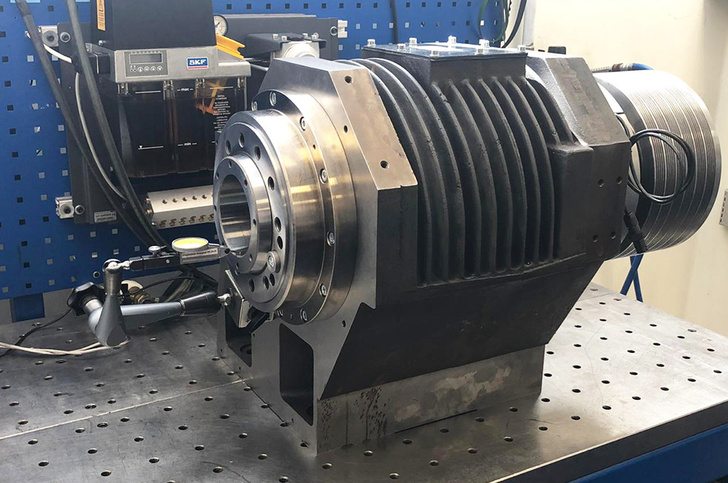

В течение 2019 года специалисты «СтанкоМашСтрой» трудились над разработкой шпиндельного узла для станка серии СТ25 совместно с компанией «SKF-Россия», которая является дочерним предприятием крупнейшего в мире производителя подшипников — шведской машиностроительной компании. Результат превзошел первоначальные ожидания:

© 16k20.ru

© 16k20.ru

Максимального выпуска станков компания достигла в 2018 году. Всего в 2018 году было произведено 252 токарных станка, что на 25% больше чем в 2017 году. В том числе 32 станка с ЧПУ.

В 2020 году «СтанкоМашСтрой» увеличен объём изготовления комплектующих для вертикальных фрезерных обрабатывающих центров серии VTM. На специальной установке током высокой частоты (ТВЧ) была произведена термическая обработка — закалка, первого стального стола для данного вида оборудования. Процесс проходит в соответствии с техническими стандартами, которые дают возможность получить высококачественную поверхность:

© 16k20.ru

© 16k20.ru

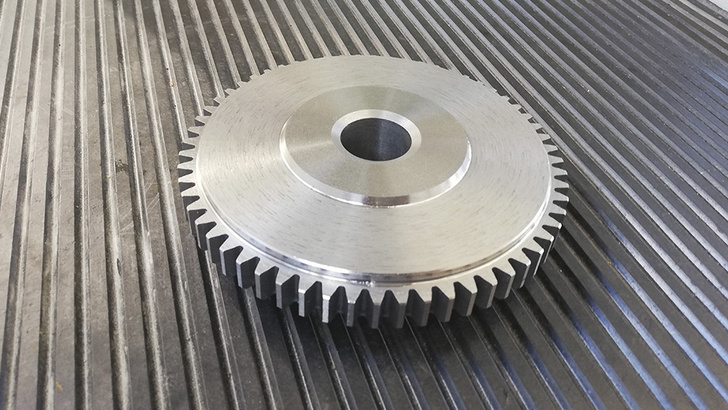

На предприятии выпущена первая партия шестерёнок для гитары универсальных токарно-винторезных станков серии СТ 16К20. Этому производственному процессу предшествовала большая кропотливая работа:

© 16k20.ru

© 16k20.ru

Ставка на экспорт

В октябре 2016 года получает сертификат СЕ на универсальные токарные станки производства компании «СтанкоМашСтрой». Полученный сертификат Европейского Союза подтверждает, что оборудование производится в соответствии с требованиями Директивы 2006/42/ЕС о безопасности машин и оборудования и открывает предприятию «СтанкоМашСтрой» возможность экспортировать производимые универсальные токарные станки на европейский рынок.

Экспорт станков начат в 2017 году. Первым произведена отгрузка в Германию универсального токарно-винторезного станка серии СТ16к20.

8 июня произведена отгрузка токарно-винторезного станка СТ16к25Б в Латвию.

Развитие экспортной деятельности и взаимоотношений с иностранными организациями становятся одними из приоритетных задач компании. Производятся отгрузки токарного оборудования на предприятия Германии, Латвии, Монголии.

В 2018 году первый СТ16к25С уходит в Ирландию:

© penza.16k20.ru

© penza.16k20.ru

Токарно-винторезные станки экспортируются в Венгрию и Италию. За год экспортировано 28 единиц токарного оборудования.

По итогам 2018 года доля экспортных поставок завода в общем объёме производства достигла 15%.

2019 год.Заключён первый экспортный контракт в Узбекистан. В августе впервые металлообрабатывающее оборудования собственного производства компании «СтанкоМашСтрой» отправилось в Азербайджан.

В октябре универсальный токарный станок СТ 16к25С/2000 был отгружен в Швейцарию:

© 16k20.ru

© 16k20.ru

В декабре компания «СтанкоМашСтрой» токарно-винторезный станок СТ16к25Б/1000 с устройством цифровой индикации был поставлен на Украину одному из научно-производственных предприятий криогенной промышленности.

В 2019 году доля экспортных поставок на «СтанкоМашСтрой» от общего объёма производства составила 17%. По итогам прошлого года на экспорт было отгружено более 30 единиц металлообрабатывающего оборудования различных моделей и модификаций.

2020 год. После долгого перерыва, вызванного короновирусной эпидемией, в Германию отправлен универсальный токарно-винторезный станок СТ 16к25с/1500 с УЦИ, оснащённый дополнительной комплектацией. Второй станок — универсальный токарно-винторезный серии СТ16к25б/2000 с УЦИ — был отгружен в Монголию.

© 16k20.ru

© 16k20.ru

11 августа в Германию были отгружены ещё три единицы металлообрабатывающего оборудования собственного производства.

В ноябре «СтанкоМашСтрой» заключил контракт на поставку трёх универсально-винторезных станков серии СТ16к20 собственного производства в Данию.

Третий корпус

Быстрый рост объёмов производства в 2017-18 годах потребовал расширения производственных площадей. Одного цеха стало мало.

В мае 2018 года «СтанкоМашСтрой» приступил к новому масштабному этапу своего развития. На промышленной территории предприятия начата большая стройка — новый корпус производственного цеха, площадь которого составит более 2500 м 2 .

© penza.16k20.ru

© penza.16k20.ru

Новый цех планируется использовать для производства металлообрабатывающего оборудования — токарных обрабатывающих центров с улучшенными характеристиками. Здесь же будет размещен большой склад готовой продукции.

21 августа 2019 года компания «СтанкоМашСтрой» открывает второй цех:

© 16k20.ru

© 16k20.ru

© 16k20.ru

© 16k20.ru

© pgduma.ru

© pgduma.ru

Одновременно с открытием второго корпуса «СтанкоМашСтрой» начинает новое строительство — закладывается третий цех:

© 16k20.ru

© 16k20.ru

© 16k20.ru

© 16k20.ru

© 16k20.ru

© 16k20.ru

В настоящее время строительство третьего производственного корпуса заканчивается. В ближайшие месяцы он вступит в строй.

В возводимом помещении, площадь которого составит 864 м 2 , планируется наладить собственное производство комплектующих для всех видов оборудования — как токарных станков, так и фрезерных обрабатывающих центров.

По итогам 2017 года СтанкоМашСтрой входит в тройку ведущих российских производителей по объёмам производства.

2020 год. Движение вверх

Компания «СтанкоМашСтрой» после длительного перерыва, связанного с пандемией коронавируса, возобновила производство металлообрабатывающего оборудования в прежнем объёме и приступила к отгрузке готовых станков потребителям, в том числе зарубежным:

© 16k20.ru

© 16k20.ru

В сентябре 2020 года в Пензенском государственном университете была создана базовая кафедра «Металлорежущие станки» на базе компании ООО «СтанкоМашСтрой».

В ноябре новый учебный класс компании ООО «СтанкоМашСтрой» открыл свои двери для студентов.

© 16k20.ru

© 16k20.ru

4 декабря производственные мощности компании усилили два высокотехнологичных станка, приобретенных по программе «Коммерциализация» Фонда содействия инновациям. На горизонтальном фрезерно-расточном станке с ЧПУ KIMI A-2 и портальном фрезерно-расточном станке с ЧПУ KGMC2040 специалисты предприятия начали обработку крупногабаритных корпусных деталей для вертикальных фрезерных обрабатывающих центром серии VTM:

© 16k20.ru

© 16k20.ru

Несколько дней назад «СтанкоМашСтрой» подвёл итоги работы за 11 месяцев текущего года.

За отчётный период произведено 203 станка различных моделей и модификаций. Это один из лучших результатов среди станкостроительных заводов России.

© 16k20.ru

© 16k20.ru

Индекс промышленного производства универсальных токарных станков составил 108,8%, токарных станков с ЧПУ 116,4%.

© avatars.mds.yandex.net

© avatars.mds.yandex.net

Токарь в рабочей спецовке, памятник которому установлен в сквере у завода, внимательно оценивает выточенную деталь. Российское станкостроение продолжает свой путь. Дорогу осилит идущий.

Читайте в Дзене

Вступайте в наши группы и добавляйте нас в друзья 🙂

- Сергей Котенко

- 12.12.2020 11:53

-

Комментарий скрыт по причине низкого рейтинга. показать

«На предприятии работает более 100 человек»

после этого просто перестал читать

какое нахрен «российское станкостроение» .

Самое обыкновенное. Иногда из такого вырастает что-то крупное. Так что не надо гнаться трое суток, чтобы сказать, как они вам безразличны.

Да, самое обыкновенное чудо.

-

Комментарий удален

- количество обрабатывающих модулей (max)

- количество позиций барабана (max) — 8 (для вертикальной компоновки)/24 (для горизонтальной компоновки)

- количество осей обработки – до 3 (одного модуля);

- защитное ограждение с функцией контроля доступа

- Максимальная производительность при минимальных вложениях

- Широкие возможности обработки

- Значительная выгода за счет автоматизации производства

- Снижение производственных расходов

- Высокий уровень безопасности и надежность

- Освобождение производственных площадей за счет сокращения единиц оборудования

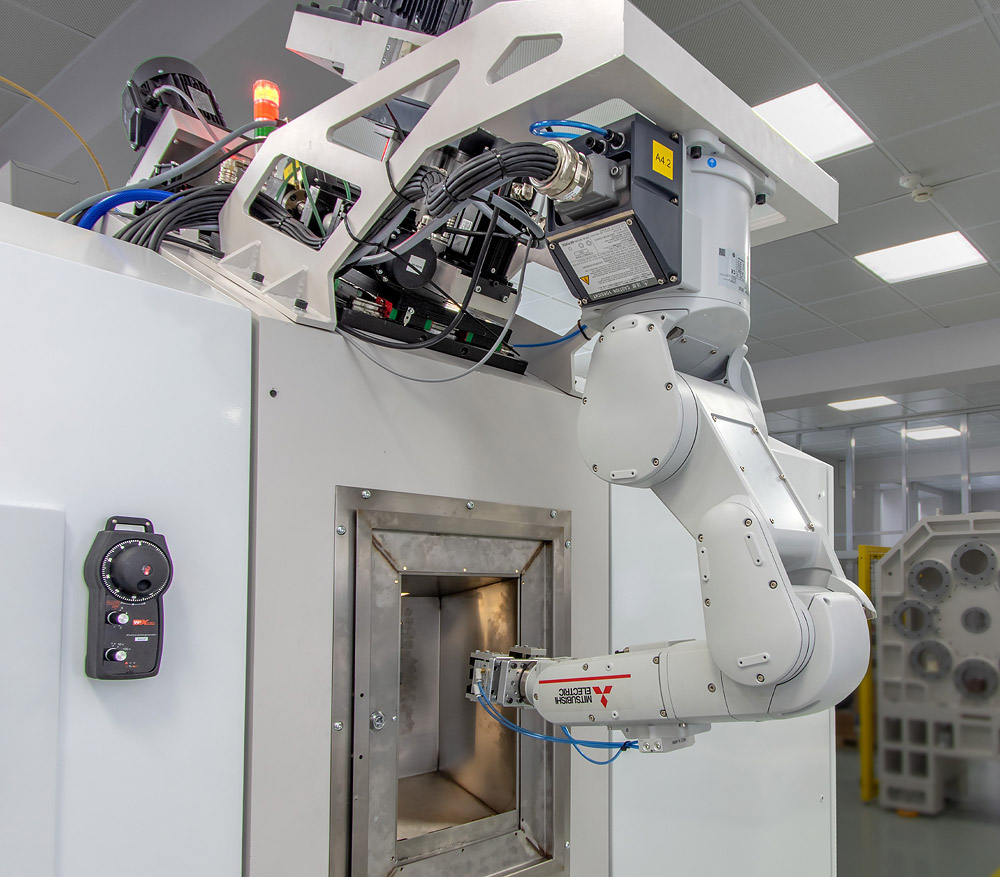

- Робот-манипулятор Mitsubishi/ линейный робот-манипулятор для загрузки/выгрузки деталей;

- система технического зрения;

- система определения поломки инструмента.

- вертикальный 6-позиционный поворотный стол;

- 4 одноосевых модуля и 1 двухосевой модуль (с U-осью для расточной системы);

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом KUKA;

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

- вертикальный 6-позиционный поворотный стол;

- 6 трехосевых полноценных ЧПУ-модуля;

- обработка 9 типоразмеров деталей;

- система определения поломки сверла;

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом Mitsubishi;

- конвейер для наполнения деталей в вибробункер;

- конвейер для переноса готовых деталей;

- управление станком с помощью ЧПУ-системы Mitsubishi;

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

- вертикальный 8-позиционный поворотный стол;

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом Mitsubishi Electric;

- 5 одноосевых модулей (сверление, фрезерование), 3 двухосевых резъбонарезных модуля и 3 двухосевых расточных модуля (с U-осью для расточной системы);

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

- Парк высокотехнологичного оборудования мировых лидеров машиностроительной отрасли (DMG, Vollmer, Ferrari и др.)

- Сокращение затрат, связанных с покупкой аналогичного оборудования у сторонних производителей

- Удобное расположение (для тех, кто давно ищет поставщиков качественного оборудования в пределах РФ)

- Проектирование производится в современных CAD-системах Компас 3D и Siemens Solid Edge

- Быстрая доставка (по РФ)

- Сервисное обслуживание на выгодных условиях

- Подготовка КП от 2-х дней

- сервисное обслуживание – время, цена, качество

- существенная разница в конечной стоимости оборудования по сравнению с зарубежными аналогами

- отсутствие процедур таможенного оформления

- доставка по РФ в течение недели

- полный цикл производства роботов от разработки проекта до приемочных испытаний

- снижение длительности производственного цикла

- повышение общей производительности труда

- улучшение условий труда персонала

- снижение брака за счет точного извлечения/укладки деталей с высокой повторяемостью

- исключение механических повреждений

В 2019 году просела вся станкостроительная отрасль, не только «СтаноМашСтрой». Поэтому и данных о количестве выпущенных станков за 2019 год в статье нет. И другие заводы тоже о 2019 годе скромно умалчивают.

Факт это общеизвестный, он есть в отчётах «Станкоинструмента» и других организаций.

А в 2020 году снова идёт рост по выпуску станков, и пожалуй будет он больше по итогам года по заводу, чем в 2018 году. По Твери и Састе скорей всего тоже. Посмотрим результаты в январе.

Станкостроение

Мы занимаемся проектированием и изготовлением нестандартного оборудования любой сложности для различных отраслей промышленности. Изготавливаем оборудование согласно требований заказчика под каждую конкретную деталь.

ТРАНСФЕРНОЕ ОБОРУДОВАНИЕ

Основная линейка продукции включает в себя трансферные станки серии BTM Classic для массового производства деталей, а также гибкие обрабатывающие переналаживаемые центры серии BTM FL c 3-осевыми модулями для производства средних и малых партий продукции.

Трансферные станки BTM используются для механической обработки заготовок из стали и цветных металлов (бронзы, латуни и др.)

Универсальность

Трансферный станок идеально подходит для производства деталей, требующих многооперационную обработку с нескольких сторон заготовки.

Производство не требующее контроля

По требованию заказчика загрузка и выгрузка деталей может быть полностью или частично автоматизирована.

Быстрая окупаемость

Подходит для налаживания выпуска средних и больших серий деталей. Высокая производительность и низкая себестоимость готовой продукции, достаточно быстро, приводит к полной окупаемости станка.

Точность

Наши станки являются высокоточным (порядка 0,01 мм) оборудованием для обработки деталей, требующих несколько операций и высокоточных обработок одновременно по нескольким осям.

Гибкость

Станки BTM, в зависимости от вида обрабатываемых деталей, могут оборудоваться следующим образом:

Выгоды от внедрения наших станков

Опционально на станок устанавливается:

Участок сборки трансферных станков

Производственные мощности ООО ПКФ «БЕТАР» позволяют одновременно собирать до 5 трансферных станков. Механообработка всех деталей для трансферных станков ведется внутри фирмы.

BTM 5 Classic

Трансферный станок серии BTM 6FL

Данный станок состоит из 6 трехосевых модулей, дающих возможность обрабатывать 9 типоразмеров деталей. Переналадка на следующий типоразмер детали осуществляется за 4 ч.

BTM 11 Classic

Опции трансферного станка: автоматизация загрузки/выгрузки, а также специализированный режущий инструмент

По желанию заказчика нами оказывается весь комплекс услуг по производству деталей в условиях средне- и крупносерийного производства, а именно технология изготовления, подборка, проектирование и изготовление специализированного режущего инструмента, решение по автоматизации производства, изготовление самого трансферного станка, а также обучение персонала фирмы-заказчика работе на станке и комплексе в целом.

Окончательный этап сборки трансферного станка серии BTM Classic

Станки серии Classic относятся к традиционным трансферным станкам. Зачастую предназначены для одного типа детали и являются непереналаживаемыми. По желанию заказчика имеется возможность переналаживать станок на похожие по конструктивному принципу детали.

Гарантия и сервисное обслуживание

Гарантийный срок устанавливается на 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня получения его потребителем.

В течение гарантийного срока мы бесплатно производим ремонт станка при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, изложенных в «Руководстве по эксплуатации» и «Инструкции по монтажу, пуску и регулированию изделия».

Для составления претензии необходимо наличие акта ввода в эксплуатацию.

Заказать оборудование

Свяжитесь с нами или заполните форму ниже, что значительно ускорит процесс проработки задания

НАШИ ПРЕИМУЩЕСТВА

СБОРОЧНЫЕ И АВТОМАТИЧЕСКИЕ ЛИНИИ

Мы проектируем и изготавливаем сборочные и автоматические линии под каждую конкретную задачу.

Автоматическая линия по запрессовке отрывной гайки

Данная установка состоит из двух вибробункеров, двух дополнительных бункеров для увеличения объема загрузки деталей, двух линейных питателей, трех исполнительных механизмов, перемещающих заготовки, одного пневмозапрессовщика, а также поворотного стола. Установка в автоматическом режиме обеспечивает сборку изделия «отрывная гайка». Сборка состоит из ориентирования заготовок с помощью вибробункеров и линейных питателей, перемещение их на поворотный стол, где происходит укладка гайки в корпус и окончательная вальцовка металла корпуса на гайку, что обеспечивает фиксацию гайки внутри корпуса.

Участок фрезерного ЧПУ-оборудования

Современный парк оборудования от ведущих производителей

Автоматическая линия сборки интегратора счетчика воды

Линия сборки позволяет собирать узел интегратора (барабанчики с цифрами, показывающие показания на счетчике воды), состоящий из 19 деталей.

РОБОТЫ-МАНИПУЛЯТОРЫ

Изготавливаются по техническим требованиям и условиям заказчика.

В зависимости от технических условий, роботы могут оснащаться полностью пневматическими приводами или группой сервоприводов. Роботы-манипулятры полностью разрабатываются на производственной площадке БЕТАР с использованием собственных мощностей.

Основная область применения — литье пластмасс под давлением в части загрузки и выгрузки деталей из пространства пресс-формы термопластавтомата.

Кроме индустрии литья пластмасс под давлением промышленные роботы производства «БЕТАР» могут использоваться для различных видов металлообработки (плазменная и лазерная резка, сверление, фрезерование). Загрузка деталей/заготовок, при серийном производстве, с помощью промышленных роботов, позволяет исключить человеческий фактор и повысить производительность.

Роботы широко применяются на таких производственных операциях как сборка, упаковка и паллетирование. Робот БЕТАР совместим со всеми моделями ТПА, поддерживающими стандарт EUROMAP 67.

Преимущества производства БЕТАР

Эффект от внедрения

Робот-манипулятор, обеспечивающий загрузку заготовок (и снятие готовых деталей) в трансферный станок.

Данная схема автоматизации является опцией. Для каждой конкретной детали может использоваться различный тип автоматической загрузки/выгрузки.

Трехосевой робот для термопластавтомата (ТПА)

Трехосевой робот для термопластавтомата позволяет автоматизировать процесс съема литников или готовых деталей с пресс-формы. Габариты робота зависят от конкретного ТПА, а также типа снимаемой детали, поскольку в зависимости от типа детали изготавливаются устройства захвата.

Станок горячего тиснения

Станок СГТ предназначен для точного нанесения на пластмассовую поверхность изделия графического изображения (цифр) методом горячего тиснения.

Характеристики:

Время нанесения тиснения на одну деталь — от 1,8 до 2 сек.

Съем и подача деталей – автоматическая

Давление печатной формы – регулируемое

Средний срок службы – 10 лет

Источник https://sdelanounas.ru/blogs/138048/

Источник http://betar.ru/catalog/machine-tool_construction/

Источник

Источник