Бизнес-процессы, описание бизнес-процессов, разработка бизнес-процессов

Оглавление

Бизнес-процессы — основа эффективного управления предприятием

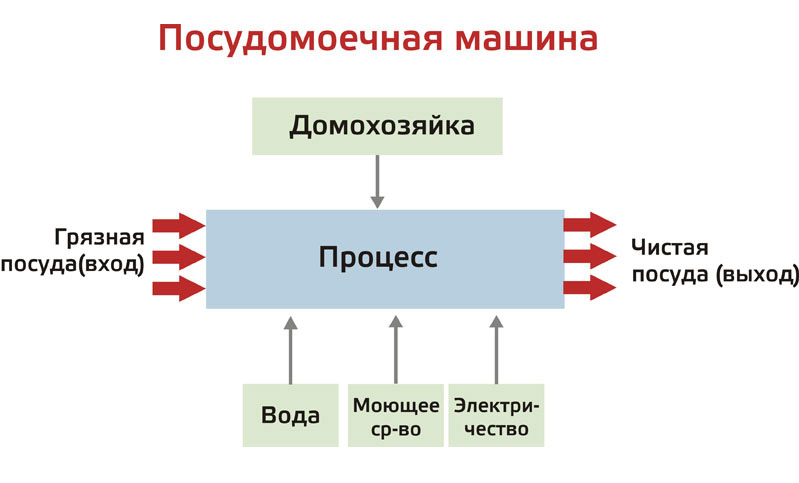

Бизнес-процесс (процесс) — это совокупная последовательность действий по преобразованию ресурсов, полученных на входе, в конечный продукт, имеющий ценность для потребителя, на выходе.

Благодаря такому определению, становится понятно, что бизнес-процессы существуют внутри каждой организации, независимо от того, формализованы они или нет. В организации может быть принят функциональный подход к управлению, который рассматривает компанию как набор подразделений, каждое из которых исполняет определенные функции.В этом случае отдельные подразделения ориентированы на выполнение своих собственных показателей, но не всегда — на конечный результат компании, что может вызвать конфликт интересов между подразделениями и отрицательно сказываться на общей результативности бизнеса.Приведем типичный конфликт («грозовую тучу», в терминах Теории ограничений) между отделами продаж и закупа торговой компании. Отдел продаж для увеличения оборота требует обеспечить максимально возможный ассортимент и поддерживать постоянное наличие товара на складе, а отдел поставок закупает узкий ассортимент товара большими партиями, потому что его главный показатель работы — получение более низкой цены от поставщика для снижения затрат — никак не связан с увеличением объема продаж компании.

Преимущества процессного подхода перед функциональным

Процессный подход рассматривает бизнес как набор процессов — основных бизнес-процессов, управляющих процессов (ставящих цели) и поддерживающих. Основные бизнес-процессы — это процессы, которые непосредственно зарабатывают деньги. Поддерживающие — процессы, без которых не могут существовать основные бизнес-процессы, это процессы обеспечения разнообразными ресурсами.

Каждый бизнес-процесс имеет:

- свою определенную цель, подчиненную общей цели компании;

- владельца, который может управлять ресурсами и отвечает за исполнение процесса;

- ресурсы;

- систему контроля качества и исправления ошибок;

- систему показателей процесса.

Совокупность всех действий по преобразованию материалов и информации в законченный продукт для клиента называется потоком создания ценности. Поток создания ценности удобно представлять графически — в виде карты бизнес-процессов. На рисунке ниже изображена карта бизнес-процессов компании. Карта позволяет наглядно увидеть поток создания ценности в целом, понять последовательность и взаимосвязь процессов, а также возможности улучшения.

Технология описания бизнес-процесса делает все операции компании прозрачными и понятными, позволяет анализировать операции и находить в них проблемы, приводящие к сбоям. Главное, что бизнес-процессы позволяют понимать взаимодействие между разрозненными подразделениями: что, кому и для чего они передают или принимают на каждом этапе. Как следствие, процессный подход значительно упрощает адаптацию новых сотрудников и снижает зависимость работы компании от человеческого фактора. Важно, что процессная система упрощает управление операционными расходами.

Наличие проработанной системы бизнес-процессов значительно упрощает приведение деятельности компании на соответствие требованиям стандартам качества ISO 9001:2015. В условиях свершившегося вступления России в ВТО, соответствие предприятия стандартам ISO 9001:2015 становится важным конкурентным преимуществом.

Внедрение СМК на предприятии в обязательном порядке требует создания и описания бизнес-процессов.

Разработка бизнес-процессов

Рассмотрим порядок разработки бизнес-процессов. Для начала необходимо создать рабочую команду проекта из сотрудников компании. Обычно, одной рабочей команды бывает недостаточно. Тогда к ее деятельности привлекают временную группу из подразделений клиентов и поставщиков конкретного бизнес-процесса, которые обеспечивают входы, выходы и ресурсы бизнес-процесса.

Чтобы понять, как функционирует система и сохранить накопленный опыт, сначала записывают, как процесс реально функционирует сейчас. Нужно помнить, что целью описания является выявление связей между предпринимаемыми действиями, а не фиксирование мельчайших подробностей. Поэтому описание бизнес-процессов рекомендуется стандартизовать, используя стандартные формы и карты процесса.

Описывать бизнес-процесс рекомендуется методом последовательных приближений. После завершения описания бизнес-процесса рекомендуется провести работу по его улучшению (повторить цикл действий до получения приемлемого результата).

В описании бизнес-процесса можно выделить следующие разделы:

- Стандартные формы бизнес-процесса

- Карта бизнес-процесса

- Маршруты бизнес-процесса

- Матрицы бизнес-процесса

- Блок-схемы бизнес-процесса

- Описание стыков бизнес-процесса

- Вспомогательные описания бизнес-процесса

- Развернутое описание бизнес-процесса

- Документирование бизнес-процесса

- Определение показателей и индикаторов бизнес-процесса

- Регламент выполнения бизнес-процесса

Рассмотрим подробнее каждый этап.

1.Стандартные формы описания бизнес-процесса

Рекомендуем использовать типовой образец стандартной формы описания бизнес-процесса. Это позволит добиться единого подхода к фиксированию процесса разными людьми, что затем значительно облегчит анализ процессов.

2.Карта бизнес-процесса

Карта бизнес-процесса — графическое представление бизнес-процесса в виде блок-схемы. Обратите внимание, что каждому участнику бизнес-процесса соответствует отдельный столбец. Строки — это временные интервалы. Оформленная карта позволяет синхронизировать операции и проследить путь прохождения информации между подразделениями компании.

На этапе составления карты бизнес-процесса, от сотрудника, выполняющего эту работу, не требуется компетенции в области описываемых процедур бизнес-процесса. Он только фиксирует знания исполнителей, что и как они делают. Необходимо получить ответы на вопросы:

- Каким документом завершается рабочий цикл, чтобы его можно было начать сначала?

- Кому передается этот документ?

- Что этому предшествует?

- Кто вовлечен в этот процесс внутри и вне организации?

- Кто выдает задание для запуска процесса?

Рекомендация

При составлении карты бизнес-процесса следует воспользоваться популярной вопросной формулой 5W1H. Коротко, это 5 вопросов W:

- Who?(Кто совершает данную операцию?)

- Why? (Почему или зачем выполняется эта операция?)

- What? (Что представляет собой эта операция?)

- When? (Когда нужно проводить данную операцию?)

- Where? (Где производится операция?)

и один вопрос H

- How? (Как совершается эта операция? Можно ли сделать это иначе или внести улучшения?).

Если карта получается слишком сложной — это сигнал о том, что в управлении организацией нет должного порядка.

3. Маршруты бизнес-процесса

В реальных бизнес-процессах часто участвует несколько подразделений предприятия. Для них необходимо распределить роли в процессе. Кроме того, встречаются ветвления и параллельные действия. Поэтому представление в виде маршрутов очень удобно. Маршруты дают нам логистическую схему процесса — движение материалов, людей, денежных и информационных потоков. Блок-схемы используются для расшифровки логики действий команды.

4. Матрицы бизнес-процесса

Матрица (таблица) анализа взаимодействия процессов позволяет выделить самые важные бизнес-процессы, установить их взаимосвязь и оценить степень влияния процессов на функционирование СМК.

Анализ цепочки процессов обнаруживает, что обмен информацией идет между всеми подпроцессами. Цепочка процессов идет из левого верхнего угла в правый нижний. Внутренние отношения «поставщик-потребитель» показаны как прямоугольники, в которых указаны требования для действий, выполняющихся ранее.

5. Составление блок-схемы бизнес-процесса

Блок-схема процесса представляет собой наглядную схему всей цепочки взаимоотношений между всеми участниками бизнес-процесса (потребителями, поставщиками и исполнителями). В процессе составления блок-схемы ставятся вопросы:

- Сопоставима ли ценность от данного бизнес-процесса с затратами на его проведение?

- Насколько он интегрирован с другими бизнес-процессами?

- Могут ли быть сразу обнаружены ошибки этого бизнес-процесса?

- Что сделано для улучшения и обеспечения качества этого бизнес-процесса?

6. Описание стыков бизнес-процессов

Труднее всего описывать деятельность предприятия на стыках бизнес-процессов. Согласие между собственниками процессов иногда получить очень сложно.

Рекомендация

Сначала составьте описание выходов. Сначала впишите их в реестр, затем определите показатели результативности и значения, к которым нужно стремиться. Опишите процесс измерения этих показателей. Продумайте возможность перехода от них к другим показателям эффективности, интересующим других пользователей.

Затем составьте аналогичное описание входов.

7. Вспомогательные описания бизнес-процессов

В качестве вспомогательно описания используются компоновочные схемы, мнемосхемы, диаграммы Ганта и сетевые графики. Две последние удобно использовать для процессов управления проектами.

8. Развернутое описание бизнес-процессов

Развернутое описание бизнес-процесса может быть в любой удобной для предприятия форме, но должно содержать основные положения:

- полное наименование бизнес-процесса;

- код бизнес-процесса;

- определение бизнес-процесса, раскрывающее его основное содержание;

- цель бизнес-процесса;

- владелец бизнес-процесса, отвечающий за перспективное планирование процесса;

- руководитель бизнес-процесса, отвечающий за текущее ведение процесса;

- нормативы бизнес-процесса;

- входы бизнес-процесса (потоки, поступающие извне и подлежащие преобразованию);

- выходы бизнес-процесса (результаты преобразования);

- ресурсы, которыми располагает бизнес-процесс;

- бизнес-процессы внутренних и внешних поставщиков — источники входов;

- бизнес-процессы потребителей — пользователи результатов рассматриваемого бизнес-процесса;

- измеряемые параметры процесса;

- показатели результативности процесса.

9. Документирование бизнес-процесса

Бизнес-процессы, входящие в систему СМК, подлежат документированию. Наиболее удобной формой описания является процедура. Бизнес-процесс может быть описан одной или несколькими процедурами, в зависимости от сложности. Удобно сделать единый вид для описания всех бизнес-процессов.

10. Определение показателей и индикаторов бизнес-процесса

Бизнес-процесс должен быть охарактеризован некими показателями, чтобы процесс можно было измерить и оценить его эффективность. Все показатели входят в 4 основные группы:

- качество;

- время выполнения;

- количество;

- издержки.

Кроме того, принято выделять особые группы — группу индикаторов бизнес-процесса, группу требований, группу обеспечения желаемого протекания процесса, группу рекомендаций.

Группа индикаторов бизнес-процесса показывает степень достижения цели.

Группа требований включает в себя:

- человеческие ресурсы;

- инфраструктура;

- условия производственной среды.

Группа обеспечения желаемого протекания процесса:

- информация;

- инструкции по выполнению работ;

- время.

Группа рекомендаций:

- финансы;

- логистика;

- поставщики;

- партнеры и т.д.

11. Регламент выполнения бизнес-процесса

Крупные бизнес-процессы целесообразно оформлять в виде отдельного документа «Регламента выполнения бизнес-процесса». Остальные бизнес-процессы могут быть оформлены в виде положений о подразделении и должностных инструкций.

В регламент следует заложить требования, обеспечивающие соответствие циклу Шухарта-Деминга:

- определение плановых показателей бизнес-процесса на следующий период;

- анализ владельцем бизнес-процесса отклонений от нормального хода процесса и их документирование;

- анализ результативности корректирующих мероприятий;

- формирование отчетности для вышестоящего руководства.

Разработка и описание бизнес-процессов — первый шаг на пути внедрения СМК на предприятии. Впереди — постоянная и кропотливая работа по их доведению до всего персонала, анализу и, в случае необходимости, внедрению корректирующих действий.

Что такое бизнес процессы предприятия

Ответы на вопросы по теме: «Что такое бизнес процессы предприятия» с комментариями профессионалов для людей. Актуальность данных на 2020 год можно уточнить у дежурного специалиста.

Бизнес-процесс

Бизнес-процесс (Business Process) – установленная последовательность действий, требующая определенного входа, достигающая определенного выхода и использующая определенные ресурсы, которая служит для реализации работы или услуги для клиента. В англоязычной литературе бизнес-процесс представляется как множество из одной или нескольких связанных операций или процедур, в совокупности реализующих некоторую цель производственной деятельности, осуществляемой обычно в рамках заранее определенной организационной структуры, которая отражает отношения между участниками.

Схема 1. Общее представление бизнес-процесса.

Понятие бизнес-процесса

Понятие получило распространение в связи с переходом к процессно-ориентированной организации и процессно-ориентированному менеджменту предприятия. Характерными для компаний бизнес-процессами являются выполнение заказа, разработка продукта, управление компанией, доставка продукции. На практике в каждой компании существуют типичные для их сферы и взаимосвязанные друг с другом бизнес-процессы, имеющие своей целью создание и реализацию стоимости продуктов и услуг. Обязательно ознакомьтесь со статьей » Как построить бизнес-процесс в компании – инструкция в 4 шага«, чтобы понять, как создаются бизнес-процессы на практике. Сложное станет наглядным и понятным.

В соответствии со стандартом ENISO 9001:2000 процесс – это набор взаимосвязанных средств и действий, преобразующих вход в результат. Процессы вызывают изменения соответствующего объекта.

В компаниях существуют процессы различных видов, которые могут зависеть друг от друга и в то же время различаться по многим параметрам. Такими параметрами являются:

- Вид деятельности: производственные процессы или оказания услуг. Результатом производственного процесса является материальный продукт (например, станки), оказания услуг – нематериальный (например, информация).

- Вид выполнения: оперативные, т.е. выполняемые процессы, такие как обработка, расчет, или диспозитивные процессы, как планирование, управление.

- Создание стоимости: прямые, изменяющие объект (монтировать), или косвенные процессы создания стоимости, подготовительные, или поддерживающие процессы (проверять, транспортировать).

- Комплексность: макропроцессы или микропроцессы. Макропроцессы описывают общие процессы на предприятиях (производство легковых автомобилей). Микропроцессы – их составные части (производство кузова).

- Коммерческий успех: ключевые, управленческие и поддерживающие процессы. Ключевые процессы являются специфическими для компании и имеют особое значение для достижения общей цели компании.

Бизнес-процессы часто представляют собой комбинацию ключевых, управленческих и поддерживающих процессов (см. схему 2).

Ключевые процессы (создания стоимости) объединяют задания и работу для выполнения определенных требований клиента с применением ключевых производственных компетенций. Они являются стратегически важными и в то же время специфическими (уникальными, так как, например, вследствие применения фирменных знаний их сложно скопировать). К ним относятся:

- обработка и выполнение заказа;

- разработка, проектирование и дизайн продукта;

- производство и монтаж и др.

Управленческие процессы содержат в себе задачи и деятельность, направленные на долгосрочное развитие компании и реализацию целей компании. К ним относятся:

- стратегическое развитие компании;

- долго- и среднесрочное планирование в компании;

- развитие персонала;

- инвестиционное планирование;

- мотивация персонала и др.

Поддерживающие процессы содержат необходимые задания и работы для поддержания ключевых процессов, но не приводящие к непосредственной ценности для клиента, например:

- обработка данных;

- техническое обслуживание;

- логистика;

- административные процессы и др.

На схеме дана основная типология бизнес-процессов на предприятии, а также представлена их взаимосвязь.

Схема 2. Взаимосвязь бизнес-процессов предприятия

Формирование и структурирование предполагает рассмотрение не только типологии, но и учет уровня процесса (см. схему).

Схема 3: Уровни бизнес-процессов.

Уровни процессов

Примеры

Процессы 1 уровня

Организация внешних процессов, например, цепочка производственной кооперации.

Пример: процесс логистики поставок по предприятиям производственной сети

Процессы 2 уровня

Организация прохождения заказа на предприятии.

Пример: процесс закупок на предприятии

Процессы 3 уровня

Организация прохождения заказа в структурном подразделении:

Пример: разработка заказа в отделе закупок

Процессы 4 уровня

Организация прохождения заказа в отдельной рабочей системе:

Пример: согласование сроков поставки заказа сотрудником N.

Для описания процесса с качественно-количественной, пространственно-организационной и технически-технологической точек зрения используются характеристики (параметры), которые заданы стандартом ENISO 9001:2000. Параметры процесса – данные для обозначения результативности и эффективности, например, затраты, время выполнения, качество, точность.

Бизнес-процессы — основа эффективного управления предприятием

Бизнес-процесс (процесс) — это совокупная последовательность действий по преобразованию ресурсов, полученных на входе, в конечный продукт, имеющий ценность для потребителя, на выходе.

Благодаря такому определению, становится понятно, что бизнес-процессы существуют внутри каждой организации, независимо от того, формализованы они или нет. В организации может быть принят функциональный подход к управлению, который рассматривает компанию как набор подразделений, каждое из которых исполняет определенные функции.

В этом случае отдельные подразделения ориентированы на выполнение своих собственных показателей, но не всегда — на конечный результат компании, что может вызвать конфликт интересов между подразделениями и отрицательно сказываться на общей результативности бизнеса.Приведем типичный конфликт («грозовую тучу», в терминах Теории ограничений) между отделами продаж и закупа торговой компании. Отдел продаж для увеличения оборота требует обеспечить максимально возможный ассортимент и поддерживать постоянное наличие товара на складе, а отдел поставок закупает узкий ассортимент товара большими партиями, потому что его главный показатель работы — получение более низкой цены от поставщика для снижения затрат — никак не связан с увеличением объема продаж компании.

Преимущества процессного подхода перед функциональным

Процессный подход рассматривает бизнес как набор процессов — основных бизнес-процессов, управляющих процессов (ставящих цели) и поддерживающих. Основные бизнес-процессы — это процессы, которые непосредственно зарабатывают деньги. Поддерживающие — процессы, без которых не могут существовать основные бизнес-процессы, это процессы обеспечения разнообразными ресурсами.

[2]

Каждый бизнес-процесс имеет:

- свою определенную цель, подчиненную общей цели компании;

- владельца, который может управлять ресурсами и отвечает за исполнение процесса;

- ресурсы;

- систему контроля качества и исправления ошибок;

- систему показателей процесса.

Совокупность всех действий по преобразованию материалов и информации в законченный продукт для клиента называется потоком создания ценности. Поток создания ценности удобно представлять графически — в виде карты бизнес-процессов. На рисунке ниже изображена карта бизнес-процессов компании. Карта позволяет наглядно увидеть поток создания ценности в целом, понять последовательность и взаимосвязь процессов, а также возможности улучшения.

Технология описания бизнес-процесса делает все операции компании прозрачными и понятными, позволяет анализировать операции и находить в них проблемы, приводящие к сбоям. Главное, что бизнес-процессы позволяют понимать взаимодействие между разрозненными подразделениями: что, кому и для чего они передают или принимают на каждом этапе. Как следствие, процессный подход значительно упрощает адаптацию новых сотрудников и снижает зависимость работы компании от человеческого фактора. Важно, что процессная система упрощает управление операционными расходами.

Наличие проработанной системы бизнес-процессов значительно упрощает приведение деятельности компании на соответствие требованиям стандартам качества ISO 9001:2015. В условиях свершившегося вступления России в ВТО, соответствие предприятия стандартам ISO 9001:2015 становится важным конкурентным преимуществом.

Внедрение СМК на предприятии в обязательном порядке требует создания и описания бизнес-процессов.

Разработка бизнес-процессов

Рассмотрим порядок разработки бизнес-процессов. Для начала необходимо создать рабочую команду проекта из сотрудников компании. Обычно, одной рабочей команды бывает недостаточно. Тогда к ее деятельности привлекают временную группу из подразделений клиентов и поставщиков конкретного бизнес-процесса, которые обеспечивают входы, выходы и ресурсы бизнес-процесса.

Чтобы понять, как функционирует система и сохранить накопленный опыт, сначала записывают, как процесс реально функционирует сейчас. Нужно помнить, что целью описания является выявление связей между предпринимаемыми действиями, а не фиксирование мельчайших подробностей. Поэтому описание бизнес-процессов рекомендуется стандартизовать, используя стандартные формы и карты процесса.

Описывать бизнес-процесс рекомендуется методом последовательных приближений. После завершения описания бизнес-процесса рекомендуется провести работу по его улучшению (повторить цикл действий до получения приемлемого результата).

В описании бизнес-процесса можно выделить следующие разделы:

- Стандартные формы бизнес-процесса

- Карта бизнес-процесса

- Маршруты бизнес-процесса

- Матрицы бизнес-процесса

- Блок-схемы бизнес-процесса

- Описание стыков бизнес-процесса

- Вспомогательные описания бизнес-процесса

- Развернутое описание бизнес-процесса

- Документирование бизнес-процесса

- Определение показателей и индикаторов бизнес-процесса

- Регламент выполнения бизнес-процесса

1.Стандартные формы описания бизнес-процесса

Рекомендуем использовать типовой образец стандартной формы описания бизнес-процесса. Это позволит добиться единого подхода к фиксированию процесса разными людьми, что затем значительно облегчит анализ процессов.

2.Карта бизнес-процесса

Карта бизнес-процесса — графическое представление бизнес-процесса в виде блок-схемы. Обратите внимание, что каждому участнику бизнес-процесса соответствует отдельный столбец. Строки — это временные интервалы. Оформленная карта позволяет синхронизировать операции и проследить путь прохождения информации между подразделениями компании.

На этапе составления карты бизнес-процесса, от сотрудника, выполняющего эту работу, не требуется компетенции в области описываемых процедур бизнес-процесса. Он только фиксирует знания исполнителей, что и как они делают. Необходимо получить ответы на вопросы:

- Каким документом завершается рабочий цикл, чтобы его можно было начать сначала?

- Кому передается этот документ?

- Что этому предшествует?

- Кто вовлечен в этот процесс внутри и вне организации?

- Кто выдает задание для запуска процесса?

Рекомендация

При составлении карты бизнес-процесса следует воспользоваться популярной вопросной формулой 5W1H. Коротко, это 5 вопросов W:

- Who?(Кто совершает данную операцию?)

- Why? (Почему или зачем выполняется эта операция?)

- What? (Что представляет собой эта операция?)

- When? (Когда нужно проводить данную операцию?)

- Where? (Где производится операция?)

и один вопрос H

- How? (Как совершается эта операция? Можно ли сделать это иначе или внести улучшения?).

Если карта получается слишком сложной — это сигнал о том, что в управлении организацией нет должного порядка.

3. Маршруты бизнес-процесса

В реальных бизнес-процессах часто участвует несколько подразделений предприятия. Для них необходимо распределить роли в процессе. Кроме того, встречаются ветвления и параллельные действия. Поэтому представление в виде маршрутов очень удобно. Маршруты дают нам логистическую схему процесса — движение материалов, людей, денежных и информационных потоков. Блок-схемы используются для расшифровки логики действий команды.

4. Матрицы бизнес-процесса

Матрица (таблица) анализа взаимодействия процессов позволяет выделить самые важные бизнес-процессы, установить их взаимосвязь и оценить степень влияния процессов на функционирование СМК.

Анализ цепочки процессов обнаруживает, что обмен информацией идет между всеми подпроцессами. Цепочка процессов идет из левого верхнего угла в правый нижний. Внутренние отношения «поставщик-потребитель» показаны как прямоугольники, в которых указаны требования для действий, выполняющихся ранее.

5. Составление блок-схемы бизнес-процесса

Блок-схема процесса представляет собой наглядную схему всей цепочки взаимоотношений между всеми участниками бизнес-процесса (потребителями, поставщиками и исполнителями). В процессе составления блок-схемы ставятся вопросы:

- Сопоставима ли ценность от данного бизнес-процесса с затратами на его проведение?

- Насколько он интегрирован с другими бизнес-процессами?

- Могут ли быть сразу обнаружены ошибки этого бизнес-процесса?

- Что сделано для улучшения и обеспечения качества этого бизнес-процесса?

6. Описание стыков бизнес-процессов

Труднее всего описывать деятельность предприятия на стыках бизнес-процессов. Согласие между собственниками процессов иногда получить очень сложно.

Рекомендация

Сначала составьте описание выходов. Сначала впишите их в реестр, затем определите показатели результативности и значения, к которым нужно стремиться. Опишите процесс измерения этих показателей. Продумайте возможность перехода от них к другим показателям эффективности, интересующим других пользователей.

Затем составьте аналогичное описание входов.

7. Вспомогательные описания бизнес-процессов

В качестве вспомогательно описания используются компоновочные схемы, мнемосхемы, диаграммы Ганта и сетевые графики. Две последние удобно использовать для процессов управления проектами.

8. Развернутое описание бизнес-процессов

Развернутое описание бизнес-процесса может быть в любой удобной для предприятия форме, но должно содержать основные положения:

- полное наименование бизнес-процесса;

- код бизнес-процесса;

- определение бизнес-процесса, раскрывающее его основное содержание;

- цель бизнес-процесса;

- владелец бизнес-процесса, отвечающий за перспективное планирование процесса;

- руководитель бизнес-процесса, отвечающий за текущее ведение процесса;

- нормативы бизнес-процесса;

- входы бизнес-процесса (потоки, поступающие извне и подлежащие преобразованию);

- выходы бизнес-процесса (результаты преобразования);

- ресурсы, которыми располагает бизнес-процесс;

- бизнес-процессы внутренних и внешних поставщиков — источники входов;

- бизнес-процессы потребителей — пользователи результатов рассматриваемого бизнес-процесса;

- измеряемые параметры процесса;

- показатели результативности процесса.

9. Документирование бизнес-процесса

Бизнес-процессы, входящие в систему СМК, подлежат документированию. Наиболее удобной формой описания является процедура. Бизнес-процесс может быть описан одной или несколькими процедурами, в зависимости от сложности. Удобно сделать единый вид для описания всех бизнес-процессов.

10. Определение показателей и индикаторов бизнес-процесса

Бизнес-процесс должен быть охарактеризован некими показателями, чтобы процесс можно было измерить и оценить его эффективность. Все показатели входят в 4 основные группы:

Кроме того, принято выделять особые группы — группу индикаторов бизнес-процесса, группу требований, группу обеспечения желаемого протекания процесса, группу рекомендаций.

Группа индикаторов бизнес-процесса показывает степень достижения цели.

Группа требований включает в себя:

- человеческие ресурсы;

- инфраструктура;

- условия производственной среды.

Группа обеспечения желаемого протекания процесса:

- информация;

- инструкции по выполнению работ;

- время.

Группа рекомендаций:

11. Регламент выполнения бизнес-процесса

Крупные бизнес-процессы целесообразно оформлять в виде отдельного документа «Регламента выполнения бизнес-процесса». Остальные бизнес-процессы могут быть оформлены в виде положений о подразделении и должностных инструкций.

В регламент следует заложить требования, обеспечивающие соответствие циклу Шухарта-Деминга:

- определение плановых показателей бизнес-процесса на следующий период;

- анализ владельцем бизнес-процесса отклонений от нормального хода процесса и их документирование;

- анализ результативности корректирующих мероприятий;

- формирование отчетности для вышестоящего руководства.

Разработка и описание бизнес-процессов — первый шаг на пути внедрения СМК на предприятии. Впереди — постоянная и кропотливая работа по их доведению до всего персонала, анализу и, в случае необходимости, внедрению корректирующих действий.

Понятие бизнес-процесса

Понятие получило распространение в связи с переходом к процессно-ориентированной организации и процессно-ориентированному менеджменту предприятия. На сегодняшний день не существует единой общепринятой типологии бизнес-процесса. Поэтому одновременно используется множество различных понятий и обозначений, как например, основной процесс, главный процесс, процесс создания стоимости, производственный процесс и т.д. Характерными для компаний процессами являются, например, выполнение заказа, разработка продукта, управление компанией, доставка продукции. На практике в каждой компании существуют типичные для их сферы, взаимосвязанные друг с другом бизнес-процессы, имеющие своей целью создание и реализация стоимости, продуктов и услуг.

В соответствии со стандартом ENISO 9001:2000 процесс – это набор взаимосвязанных средств и действий, преобразующих вход в результат. Процессы вызывают изменения соответствующего объекта.

В компаниях существуют процессы различных видов, которые могут зависеть друг от друга и в то же время различаться по многим параметрам. Такими параметрами являются:

· Вид деятельности: производственные процессы или оказания услуг. Результатом производственного процесса является материальный продукт (например, станки), оказания услуг – нематериальный (например, информация).

· Вид выполнения: оперативные, т.е. выполняемые процессы, такие как обработка, расчет, или диспозитивные процессы, как планирование, управление.

| Видео (кликните для воспроизведения). |

· Создание стоимости: прямые, изменяющие объект (монтировать), или косвенные процессы создания стоимости, подготовительные, или поддерживающие процессы (проверять, транспортировать).

· Комплексность: макропроцессы или микропроцессы. Макропроцессы описывают общие процессы на предприятиях (производство легковых автомобилей). Микропроцессы – их составные части (производство кузова).

· Коммерческий успех: ключевые, управленческие и поддерживающие процессы. Ключевые процессы являются специфическими для компании и имеют особое значение для достижения общей цели компании.

Бизнес-процессы часто представляют собой комбинацию ключевых, управленческих и поддерживающих процессов (см. схему 2).

· Ключевые процессы (создания стоимости) объединяют задания и работу для выполнения определенных требований клиента с применением ключевых производственных компетенций. Они являются стратегически важными и в то же время специфическими (уникальными, так как, например, вследствие применения фирменных знаний их сложно скопировать). К ним относятся:

— обработка и выполнение заказа;

— разработка, проектирование и дизайн продукта;

— производство и монтаж и др.

· Управленческие процессы содержат в себе задачи и деятельность, направленные на долгосрочное развитие компании и реализацию целей компании. К ним относятся:

— стратегическое развитие компании;

— долго- и среднесрочное планирование в компании;

— мотивация персонала и др.

· Поддерживающие процессы содержат необходимые задания и работы для поддержания ключевых процессов, но не приводящие к непосредственной ценности для клиента, например:

— административные процессы и др.

На схеме дана основная типология бизнес-процессов на предприятии, а также представлена их взаимосвязь.

Схема 2. Взаимосвязь бизнес-процессов предприятия

Формирование и структурирование предполагает рассмотрение не только типологии, но и учет уровня процесса (см. схему).

Схема 3: Уровни бизнес-процессов.

| Уровни процессов | Примеры |

| Процессы 1 уровня Цепочка предприятий | Организация внешних процессов, например, цепочка производственной кооперации. Пример: процесс логистики поставок по предприятиям производственной сети |

| Процессы 2 уровня Предприятие | Организация прохождения заказа на предприятии. Пример: процесс закупок на предприятии |

| Процессы 3 уровня Структурное подразделение | Организация прохождения заказа в структурном подразделении: Пример: разработка заказа в отделе закупок |

| Процессы 4 уровня Рабочая система | Организация прохождения заказа в отдельной рабочей системе: Пример: согласование сроков поставки заказа сотрудником N. |

Для описания процесса с качественно-количественной, пространственно-организационной и технически-технологической точек зрения используются характеристики (параметры), которые заданы стандартом ENISO 9001:2000. Параметры процесса – данные для обозначения результативности и эффективности, например, затраты, время выполнения, качество, точность.

Бизнес-процессы управления.

Третья группа бизнес-процессов это процессы управления. Процессы управления являются тоже обеспечивающими. Они не нужны для внешнего клиента, но они нужны для менеджмента компании, потому что именно эти процессы позволяют управлять компанией, обеспечивая ее выживание, конкурентоспособность и развитие.

К группе управленческих относят следующие бизнес-процессы:

· Процессы, которые обеспечивают выживание, конкурентоспособность и развитие организации и регулируют ее текущую деятельность.

· Процессы, прямой целью которых является управление деятельностью организации.

Отличительными особенностями процессов управления является их типовая структура. Различие между управленческим процессами определяется спецификой объектов управления, которыми они управляют. Например, бизнес-процесс «Управление финансами» управляет объектом «деньги», бизнес-процесс «Управление маркетингом» управляет объектом «клиент», бизнес-процесс «управление персоналом» — объектом «Персонал» и т.д. (Таблица 3).

| Определения | Отличительные особенности |

| · Бизнес-процессы, которые обеспечивают выживание, конкурентоспособность и развитие организации, регулируют ее текущую деятельность; · Бизнес-процессы, прямой целью которых является управление деятельностью организации. | Имеют типовую внутреннюю структуру: · Планирование; · Организация; · Учет; · Контроль; · Регулирование. Различие между процессами управления определяется спецификой объектов управления, которыми процесс управляет: · «Стратегия»; · «Деньги»; · «Персонал»; · «Потребитель»; · «Товарный запас»; · «Активы»; · и т.д. |

Типовая структура бизнес-процессов управления представляется стандартной цепочкой управленческого цикла, который состоит из следующих этапов:

· Этап 1. «Планирование». На данной этапе собирается информация, проводится ее анализ и разрабатывается план действий.

· Этап 2. «Организация». После разработки плана нужно обеспечить его реализацию — довести мероприятия до сотрудников, замотивировать и обеспечить сотрудников необходимыми для реализации плана ресурсами.

· Этап 3. «Учет». По истечении установленного периода нужно собрать фактическую информацию о выполнении запланированных работ и достигнутых результатов.

· Этап 4. «Контроль».После проведения учета план сопоставляется с фактической информацией и проводится анализ план-фактных отклонений.

· Этап 5. «Регулирование». На последнем пятом этапе принимается решение о последующих действиях — корректировки плана, поощрении или наказании сотрудников, которые эти планы реализовывали.

Любой управленческий процесс ложится на эту схему. Если взять процесс «Бюджетирование», то этап «Планирование» будет называться «Разработкой бюджетов», выходом которого будут финансовые и операционные бюджеты. Далее происходит реализация бюджетов, осуществляется учет достигнутого и т.д. Если рассмотреть процесс «Стратегическое управление», то первый этап будет называться «Стратегическое планирование», выходом которого будет стратегический план.

Рис. 14. Типовая структура бизнес-процессов управления.

Давайте рассмотрим сколько и каких бизнес-процессов управления существует? Одни управленческие школы выделяют 16 процессов управления, другие выделяют 12, третьи выделяют — 7. В реальности количество бизнес-процессов управления неограниченно и определяется количеством критических объектов управления, которые существуют в компании и которыми необходимо управлять.

Если сделать обобщение, то существует ряд «необходимых» бизнес-процессов управления, которые имеются в любой компании:

Стратегическое управление;

В виду идентичной структуры и общности бизнес-процессов управления для наиболее распространенных процессов разработаны и эффективно применяются их типовые описания. Использование типовых схем процессов позволяет значительно ускорить, облегчить и повысить качество работ по описанию управленческой деятельности. Для этого нужно взять типовые описания, содержащие максимально возможный набор функций, сравнить с существующей деятельностью компании и методом вычеркивания составить описание управленческих бизнес-процессов предприятия «как есть». Использование типовых описаний также позволяет показать, каких функций и бизнес-процессов в компании не хватает для того, что бы перевести организацию в более оптимальное состояние «как надо».

Бизнес-процессы развития .

Последняя группа бизнес-процессов, которую осталось рассмотреть — это бизнес-процессы развития.

К этой группе относят следующие бизнес-процессы:

Бизнес-процессы, целью которых является получение прибыли в долгосрочной перспективе.

Бизнес-процессы совершенствования и развития деятельности организации.

Бизнес-процессы развития представляют инвестиционные виды деятельности, где усилия прикладываются сегодня, а результаты получаются по прошествии определенного периода (Таблица 4).

Отличительной особенностью бизнес-процессов развития является то, что они на 80% представляют из себя проектную деятельность. Что такое проект? Проект — это процесс, который реализуется один раз, после чего он завершает свое существование. Ему на смену возникает новый проект и эта ситуация повторяется многократно. Бизнес-процессы развития — это на 80% проекты, а проекты требуют иных техник управления, которые называют технологиями управления проектами. Соответственно проекты предъявляют другие требования к сотрудникам компании, которые ими управляют и участвуют в их реализации. Проектный менеджер отличается от менеджера операционного по своим как профессиональным, так и личностным навыкам.

Таблица 4. Характеристики бизнес-процессов развития.

| Определения | Отличительные особенности |

| · Бизнес-процессы целью которых является получение прибыли в долгосрочной перспективе; · Бизнес-процессы целью которых является совершенствование и развитие деятельности организации. | · На 80% представляют из себя проекты – процессы, которые выполняются один раз; · Требуют иных техник управления, которые называют технологиями управления проектами; · Предъявляют иные требования к проектному менеджеру в отличие от требований к менеджеру операционному. |

Пример дерева бизнес-процессов компании.

Давайте рассмотрим пример дерева бизнес-процессов компании, занимающейся бизнесом по производству и продаже аудио–видео продукции и торгового оборудования (рис. 16).

Первая группа бизнес-процессов — это основные процессы:

· Розничная торговля аудио–видео продукции,

· Производство и продажа аудио–видео продукции,

· Производство и продажа торгового оборудования

В данном примере перечень основных бизнес-процессов компании полностью совпадает с перечнем бизнес-направлений, которые были выделены на первом шаге описания деятельности «как есть».

Вторая группа бизнес-процессов — это обеспечивающие процессы:

Обеспечение безопасности,

· Административно-хозяйственное обеспечение – АХО ,

Третья группа процессов — это процессы управления. В этой компании существовали следующие критические объекты управления, которыми нужно было управлять: «Стратегия», «Деньги», «Клиент», «Персонал» и «Товарный запас». Для управления этим объектами существовали следующие бизнес-процессы управления.

· Управление товарным запасом.

Рис. 16. Дерево бизнес-процессов компании, занимающейся бизнесом по производству и продаже аудио–видео продукции и торгового оборудования.

Для этой компании к типовым бизнес-процессам управления добавился новый бизнес-процесс «Управление товарным запасом». Это связано с тем, что ассортимент продукции данной компании составлял несколько десятков тысяч наименований и как следствие товарный запас был критическим объектом управления, так как недостаточно эффективное управление им приводило к большим издержкам.

В данном дереве бизнес-процессов отсутствует ветка с бизнес-процессами развития. Это связано с тем, что бизнес-процессы развития представляют из себя проекты, которые невозможно формализовать заранее. Каждый проект формализуется и описывается в тот момент, когда он инициируется. Поэтому при построении дерева бизнес-процессов проекты развития не показываются, показываются только регулярные виды деятельности – бизнес-процессы.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Учись учиться, не учась! 10543 —

| 7959 — или читать все.

Описываем бизнес-процессы организации

Под бизнес-процессом (БП) понимают группу видов деятельности организации (мероприятия и задачи), которые направлены на создание определенного продукта или услуги. Проводя анализ, особенно в месте соприкосновения двух или нескольких подразделений занятых в одном бизнес-процессе, можно легко устранить различные издержки и барьеры и построить процессоориентированное предприятие или организацию. БП принято рассматривать, деля их на подпроцессы и составляя детализированные карты. Иерархическая схема совокупности БП называется деревом бизнес-процессов. Она отражает простую схему взаимосвязей всех БП в их совокупности.

Существуют общие и детализированные модели БП. На верхнем (общем) уровне обычно приводится перечень операций по реализации продукта, проводимых отделами компании, в более детализированном варианте более полно раскрываются ключевые стадии и схемы со всеми аспектами.

Группы бизнес-процессов

Выделяют основные, вспомогательные и процессы управления – это главные группы БП. Как выполняемый единожды уникальный процесс отдельно выделяется БП развития. Направленность БП основной группы:

- производство ценных для потребителя продуктов (услуг);

- формирование добавленной стоимости;

- наполнение продукта ценными с точки зрения клиента качествами;

- оценка прибыли

Основные БП имеют клиентоориентированную направленность, так как результаты их направлены на конечного пользователя. Поддерживающие (вспомогательные) БП связаны с бизнесом на более тесных началах, они обеспечивают:

- создание продуктов для внутренних сфер бизнеса;

- поддержание функций компании, ее инфраструктурной составляющей

Процессы управления координируют всю совокупность БП (основные, поддерживающие, БП развития).

БП развития направлены на долгосрочную перспективу в получении прибыли, а также улучшение деятельность компании в будущем (не обеспечивают организацию процессов, происходящих в данный момент).

Представленная классификация не является окончательной. БП в каждой компании зависят от ее конкретных отличительных особенностей.

Описание основных БП для производственно-торговой компании (пример):

- маркетинговые процессы;

- проектирование, разработка продукта или услуги;

- производство конечного продукта;

- логистические процессы (сбыт, доставка, снабжение);

- управление продажами и обслуживанием

- финансовый контроль;

- управление службами и персоналом;

- экологические процессы (процессы защиты окружающей среды);

- управление связями предприятия;

- сопровождение систем и их проектирование;

- инфраструктурное управление

К управленческим БП для данной модели можно отнести все процессы, связанные со сбором информации, планированием и регулированием деятельности, процессы анализа и контроля всего управленческого цикла.

БП развития – совершенствование деятельности, своего рода бизнес-инжиниринг.

Описание и анализ БП

Описание БП позволяет определить место каждого сотрудника в компании, провести нужные изменения в ее деятельности на основании анализа: улучшить информационную систему, изменить управление рисками, провести сертификацию и т.д. Оно позволяет сделать организацию более понятной для руководства, позволяет найти избыток как финансовых и прочих ресурсов. Персонал по понятным причинам обычно не заинтересован в прозрачности, как и достоверности в описании БП – это осложняет получение фактической информации, например, о распределении обязанностей.

Модель обычно отображают в виде схем, таблиц с описаниями, либо сочетание графика и текстового описания (нотация) и т.п. Степень детализации объекта, полнота описания, зависят от конкретного применения данной модели. Задачей любого из этих способов будет описание БП по принципу: «действие-функция». У каждого БП есть свой исполнитель – это тоже нужно указывать. Им будет являться подразделение либо определенная должность. «Входы» — это материальные, информационные и финансовые, а «выходы» представляются в виде перечня продуктов либо услуг. Результатом действия исполнителя будет являться «выход», действия также могут объединяться по принципу логической связи между собой, тогда «входы» и результаты должны быть согласованы между ними. Связь «входа» и «выхода» обеспечивается деятельностью, направленной на достижение результата при переходе между ними.

Как реализуется описание БП

Как уже было указано выше, можно выделить графические, текстовые и табличные способы реализации модели. Несмотря на свои преимущества и недостатки все они находят применение, так как каждый из них соответствует целям, которые ставятся перед таким описанием.

1. Текстовое описание.

Главный плюс такой формы – это отсутствие точных стандартов и возможность гибкого описания фактически любого процесса или его нюанса. Организация может использовать любую текстовую форму отчетности, а также структурировать собранную информацию на свое усмотрение. Недостатки:

- последовательное восприятие текстовой информации;

- на основании текстового представления сложно провести анализ деятельности предприятия;

- отсутствие формальности и описательных стандартов (как плюс, так и минус в зависимости от случая);

- тяжесть восприятия и сопоставления больших объемов текста

2. Табличная форма. Подходит для описания последовательных процессов. Может применяться в качестве переходной к графической реализации в качестве базы данных.

3. Графическое описание в виде моделей и диаграмм.

Если необходимо описать, как происходит регламентирование на этапах БП: кто исполнитель, как происходит реализация, какая последовательность и документация участвует – то уместно применить алгоритмический способ описания работ в виде блок-схемы.

Следующий вариант – представление процесса как потока из объектов. Он применим и удобен для описания отдельных задач и тех подразделений в организации, которые работают по принципу «вход-выход», позволяя непосредственно отслеживать, что происходит между этими двумя составляющими. Потоками «входа» и «выхода» будут являться информация, материальные поставки, документация.

Технологии, которые используются для описания БП:

1. IDEF — принята за стандарт практически повсеместно. Integration Definition for Function Modeling –технология моделирования функционала. Поддерживается следующим программным обеспечением – BPWIN, MS Visio и пр. Это совокупность методов моделирования позволяет детализировать БП всех уровней, представляя их как в одном блоке, так и в отдельных схемах.

2. Технологии моделирования используют унифицированный язык моделирования (UML). Он позволяет описывать БП непосредственно на языке понятном компьютерным программам, является средством автоматизации. Поддерживается ведущими разработчиками ПО, основным инструментом для реализации является программное средство Rational Rose от IBM.

3. Диаграммы еЕРС (extended Event-Process Chain). Благодаря им, есть возможность отобразить последовательность операций, участников, используемые ресурсы, отображая состояние на текущий момент времени.

4. Технология ARIS (Architecture of Integrated Information Systems) используется как встроенный инструмент в одну из крупнейших систем автоматизации – SAP R/3.

Моделирование БП – это совокупность деятельности, направленной на создание модели организации, подразумевающее описание всех объектов (информационных, материальных и т.п.) и процессов, роли подразделений и отдельных должностей и связей между ними. Составление моделей – это основной метод инжиниринга БП и их реорганизации, позволяющий также использовать методологии непрерывного их улучшения, позволяющий переосмыслить и улучшить эффективность всех видов деятельности в организации или предприятии.

Алгоритм действий при моделировании:

1. Определение целей для описания БП. Подготовка к моделированию, выбор модели. Так как модель составляется для непосредственно практического использования, то цели такого описания должны согласовываться с будущими перспективами. Описанию подлежат все бизнес-процессы – основные, вспомогательные (поддерживающие), управленческие, развития.

2. Описания всего окружения БП, а именно указание всех процессов с которыми он связан на «входе» и «выходе», включая все ресурсы на этих этапах.

3. Описание функционального содержания БП. Подразумевает описание всех зон ответственности для каждого из подразделений или должности в организации.

4. Описание БП потоков и их структуры. Определяется целями, которое оно преследует. Если необходимо улучшить информационную систему, тогда описываются потоки информации, документооборот и т.п., если цель распределить правильно финансы – тогда финансовый поток и БП в них.

5. Построение, в зависимости от предпочтений и целей, текстовой, графической модели либо диаграммы.

6. Составление последовательности действий в БП. Определение последовательности исполняемых функций, условий исполнения, а также параметров, которые определяют именно такой алгоритм.

| Видео (кликните для воспроизведения). |

КОНСУЛЬТАЦИЯ ЮРИСТА

8 800 350 84 37

При нужном подходе внедрение такого типа управления не отнимает много ресурсов как временных, так и материальных. Главное это убедиться в необходимости проведения такой реорганизации в пределах конкретной компании.

Планирование рабочего процесса в бизнес плане. Бизнес-план. Производственный план. Ч.1

Производственный план – это установленные правила по производству продукции или по предоставлению услуг. Необходимы они для обеспечения стабильной работы компании.

Что входит в понятие производственный план

Производственный план (ПП) относится к административной деятельности компании. Он включает в себя различные управленческие решения, касающиеся количества сотрудников, объемов используемого сырья. ПП включает в себя следующие составляющие:

- Работу, которая будет передана субподрядчику.

- Оптимальный объем закупаемого сырья.

- Контроль над качеством товаров и услуг.

- Себестоимость единицы продукции.

- Использование .

- Анализ имеющихся помещений, находящихся в собственности или взятых в аренду, определение потребности в новых площадях.

- Анализ штата сотрудников: численность, квалификация, оклад.

- Маржинальная прибыль.

Точная структура производственного плана определяется на основании особенностей конкретной компании.

Для чего нужен производственный план?

Главная функция ПП – достижение поставленных предприятием целей. Рассмотрим все задачи, которые позволяет решить производственный план:

- Привлечение новых клиентов, увеличение лояльности представителей уже имеющейся клиентской базы.

- Полноценное использование всех имеющихся ресурсов для удовлетворения нужд потребителей, сокращения издержек.

- Производство конкурентоспособного товара, внедрение технологических инноваций.

- Повышение качества продукции и услуг.

- Закупку оптимального объема сырья хорошего качества по низким ценам.

- Создание резерва ресурсов на случай увеличения спроса.

- Деятельность в рамках установленного бюджета.

- Уменьшение кредитов компании.

- Стандартизацию отчетности.

- Детализацию имеющихся издержек.

- Создание стратегии, которая будет актуальна даже при внеплановых ситуациях.

Производственный план обязательно должен иметься в крупных компаниях.

Принципы, используемые при планировании

При составлении ПП необходимо руководствоваться такими принципами, как:

- Непрерывность планирования: план актуален на протяжении всего срока производства.

- План требуется при исполнении любой из форм деятельности компании.

- Принцип единства: ПП должен быть системным, учитывающим взаимосвязи между трудовыми процессами.

- Принцип экономичности: ПП должен быть таким, чтобы получать максимальные результаты при минимальных затратах.

- ПП должен быть гибким. То есть его можно изменить, если того потребуют обстоятельства.

- Точность плана должна быть достаточна для исполнения поставленных целей.

- В рамках ПП все филиалы компании являются взаимосвязанными.

При составлении плана нужно помнить также о принципе ориентирования на результат.

Как составляется общий документ для ПП?

Как правило, производственный план составляется на год. Он содержит общие производственные характеристики. Основания для составления – это прогнозы касательно будущего спроса на продукцию, а также план загрузки производства. При составлении документа рассчитываются нормы выработки, резервы, численность сотрудников. При составлении ПП нужно сформировать общую концепцию деятельности компании. К примеру, документ учитывает все, а не отдельные категории продукции. На частностях останавливаться не требуется.

Общий производственный план требуется крупным предприятиям, которые занимаются изготовлением большого ассортимента продукции. Небольшой компании будет достаточно составления ПП в виде графика работ.

ВАЖНО! ПП должен отражать ключевые аспекты деятельности предприятия: общее число сотрудников, установленные нормы выработки.

Состав производственного плана

Рассмотрим структуру производственного плана:

- Титульный лист.

- Содержание.

- Основная информация о компании.

- Основная информация о выпускаемой продукции или услугах.

- Организационный план.

- Маркетинговый план.

- Производственный план.

- План инвестиций.

- Финансовый план.

- Приложения.

В приложении указывается дополнительная информация, которая может потребоваться в рамках ПП.

Как определяется загрузка мощностей для производственного плана?

РАССМОТРИМ ПРИМЕР: организация планирует заняться изготовлением садовых тележек. Проводится маркетинговое исследование, позволяющее определить предпочтения потребителей. Его результаты: среди покупателей больше всего востребованы садовые тележки средней ценовой категории. Данные маркетингового исследования помогают определить, какую именно продукцию имеет смысл выпускать. После этого рассчитывается объем изделий, которые будут производиться. При этом нужно ориентироваться на предполагаемый спрос на тележки. Если спрос будет меньше объема выпускаемых изделий, часть продукции останется просто невостребованной.

Если организация работает давно, имеет смысл сравнить коммерческий прогноз спроса с имеющимися в наличии мощностями. Нужно это для того, чтобы определить необходимость в дополнительных мощностях. Если выявлена такая необходимость, в ПП нужно указать перечень требуемого оборудования. Также указываются следующие сведения:

- Затраты на выплату зарплат сотрудникам.

- Наличие сотрудников с соответствующей квалификацией.

- Затраты на электроэнергию.

Значимость каждого из этих показателей зависит от особенностей деятельности компании.

Как отразить в ПП производственный процесс?

При изготовлении продукции нужно определить способ ее производства. При формировании ПП необходимо провести анализ имеющегося оборудования и технологий, и выбрать наиболее эффективный вариант. При этом совершается выбор между двумя формами производства:

- Низкая или высокая степень автоматизации.

- Стандартная или персонализированная технология.

- Гибкость или производительность системы.

Большинству компаний подходит конвейерный метод производства. Если же организация планирует работать по спецзаказам, понадобятся иные методы производства. Все данные аспекты необходимо отразить в производственном плане.

Распространенные ошибки при составлении производственного плана

Глобальные ошибки в составлении производственного плана ведут к тому, что документ становится совершенно неактуальным. Рассмотрим эти ошибки:

- Неоправданное увеличение запасов на складе. Закупка сырья в избыточном количестве ведет к тому, что часть запасов остается просто невостребованной. Это ведет за собой приостановку финансовых процессов, увеличение затрат на содержание складских помещений.

- Нецелевое применение запасов. Предполагает направление сырья на сторонние цели. Это приводит к тому, что все товары распродаются, однако новое сырье пока еще не пришло от поставщика.

- Увеличение незавершенного производства. При возникновении срочных заказов часто принимается решение о приостановке производства. Это влечет приостановку рабочих процессов. Решить проблему можно за счет отказа от части срочных заказов.

ВАЖНО! Заняться составлением ПП рекомендуется за 1-2 месяца до начала финансового года. Если же финансовый год совпадает с календарным, начать формирование ПП следует в начале октября. Работать над составлением производственного плана должен не один специалист. К этому труду привлекаются руководители всех подразделений компании.

Производственный план — неотъемлемая часть любого бизнес-плана, в которой должны быть описаны все производственные или прочие рабочие процессы фирмы. Здесь необходимо рассмотреть все вопросы, связанные с производственными помещениями, их расположением, c оборудованием и персоналом, а также уделить внимание планируемому привлечению субподрядчиков. Следует кратко пояснить, как организована система выпуска товаров (предоставления услуг) и как осуществляется контроль над производственными процессами. Необходимо также уделить внимание вопросам расположения производственных мощностей и размещения инструментов, оборудования и рабочих мест. В этом разделе должны быть указаны сроки поставок и перечислены основные поставщики; описано, насколько быстро фирма может увеличить или сократить выпуск товаров или предоставление услуг. Важным элементом производственного плана является также описание требований фирмы к контролю качества на всех этапах производственного процесса.

Основная задача этого раздела бизнес-плана — определение и аргументация выбора фирмой того или иного производственного процесса и оборудования.

Следует отметить, что к составлению данного раздела бизнес-плана привлекаются отраслевые специализированные проектные компании, что вполне объяснимо, поскольку выбор технологии и способа организации производственного процесса во многом определяет эффективность любого производственного проекта.

Производственная система

Любая организация имеет производственную систему, в которую поступают различные вводимые ресурсы (персонал, технологии, капитал, оборудование, материалы и информация) и в которой они преобразуются в товары или услуги (рис. 1).

Рис. 1. Производственная система

Планирование производства

Производственные планы обычно классифицируются по широте охвата (стратегические и операционные), временным рамкам (краткосрочные и долгосрочные); характеру (общие и конкретные) и способу использования (одноразовые и постоянные) (табл. 1).

Таблица 1. Типы производственных планов

Если говорить о долгосрочном стратегическом планировании, то на этом уровне принимаются решения по четырем основным направлениям: загрузка производственных мощностей (в каком количестве будет производиться товар или предоставляться услуга), размещение производственных мощностей (где будет производиться товар или предоставляться услуга), производственный процесс (какие производственные методы и технологии будут применяться для выпуска товара или предоставления услуги) и размещение инструментов и оборудования (как будут размещаться рабочие центры и оборудование на предприятиях). Решив для себя эти стратегические вопросы, разработчик должен также составить и включить в производственный план своего бизнес-плана три следующих документа: общий (агрегатный) план (каков общий производственный план по всем видам товаров или услуг, предлагаемых фирмой), главный график работ (сколько единиц каждого вида товара или услуг должна будет выпустить или предоставить фирма за определенный период времени) и план потребности фирмы в материальных ресурсах (какие материалы и в каком количестве потребуются компании для выполнения главного графика работ). Эти планы называются тактическими.

Планирование загрузки производственных мощностей

Предположим, что фирма АБВ решила выпускать газонокосилки. Путем всестороннего маркетингового исследования и анализа рынка она определяет, что самым большим спросом у потребителей пользуются инструменты среднего класса. Итак, фирма знает, что ей следует выпускать. Далее ей надо определить, в каком количестве производить товар, т.е. сколько газонокосилок выбранной модели надо производить за определенный период времени. Именно от этого решения будут зависеть другие вопросы, связанные с планированием загрузки производственных мощностей.

Планирование загрузки производственных мощностей базируется на прогнозах будущего спроса, которые трансформируются в требования к объемам производства. Например, если фирма АБВ будет выпускать газонокосилки только одной конкретной модели, планирует продавать их в среднем по 3000 руб. за штуку и предполагает, что в течение первого года сможет достичь объема продаж в размере 3 млн. руб., значит, ей потребуются производственные мощности, позволяющие выпускать 1000 косилок в год (3000 х 1000 = 3 000 000 руб.). Так определяются физические требования к загрузке производственных мощностей. Понятно, что если компания АБВ будет производить несколько моделей газонокосилок и еще какой-нибудь инвентарь, то в этом случае расчеты будут более сложными.

Если компания существует давно, то коммерческий прогноз будущего спроса сравнивается с ее фактическими производственными мощностями, что позволяет определить, понадобятся ли ей при таком спросе дополнительные мощности. Следует отметить, что планирование загрузки производственных мощностей — это деятельность, которой занимаются не только производственные фирмы, но и компании сферы услуг. Так, администраторы учебных заведений аналогичным образом определяют количество мест, необходимых для обеспечения учебного процесса для прогнозируемого числа студентов, а менеджеры сетей быстрого питания — сколько гамбургеров им нужно приготовить в час пик.

Когда данные коммерческого прогноза относительно будущего спроса трансформированы в требования к загрузке производственных мощностей, компания приступает к разработке других планов, которые должны обеспечить ей выполнение этих конкретных требований. Однако и фирме, и лицам, которым она представит свой бизнес-план, следует помнить, что планы загрузки производственных мощностей впоследствии могут меняться — как в сторону увеличения, так и уменьшения. В долгосрочной перспективе эти показатели изменяются довольно существенно, потому что фирма приобретает новое оборудование или продает имеющиеся у нее производственные мощности, но в краткосрочном периоде модификации не должны быть значительными. Компания может ввести дополнительную рабочую смену, изменить объем сверхурочных работ, сократить продолжительность некоторых рабочих смен, временно приостановить производство или пригласить сторонние организации в качестве субподрядчиков для выполнения тех или иных операций. Кроме того, если товар компании можно хранить длительное время и особенно если он носит сезонный характер (как, например, газонокосилки компании АБВ), в периоды спада спроса она может создавать дополнительные запасы и реализовывать их в периоды пиковых продаж, т.е. в то время, когда имеющиеся у нее производственные мощности не способны в полной мере удовлетворить спрос на ее товары.

Планирование размещения производственных мощностей

Если фирма планирует в будущем расширять свои производственные мощности, в описываемом нами разделе бизнес-плана она должна указать, какие здания и сооружения ей понадобятся для обеспечения нормального рабочего процесса. Эту деятельность называют планированием размещения производственных мощностей. Дислокация зданий и сооружений любой компании, прежде всего, определяется тем, какие факторы сильнее всего влияют на ее общие производственные издержки и расходы на сбыт. Это такие факторы, как наличие квалифицированного персонала, затраты на оплату труда, стоимость электроэнергии, близость поставщиков и потребителей и т.д. Следует отметить, что важность и значимость этих факторов, как правило, варьируется в зависимости от бизнеса, в котором работает компания.

Так, например, многие фирмы, работающие в сфере высоких технологий (и нуждающиеся в первую очередь в большом числе квалифицированных технических специалистов для нормального функционирования), сосредоточены в крупных городах, где есть университеты и крупные научно-исследовательские центры. С другой стороны, многие компании, специализирующиеся на трудоемком производстве, размещают свои производственные мощности за границей — как правило, в странах с низким уровнем заработной платы. Например, многие компании, занимающиеся разработкой программного обеспечения, активно создают научно-исследовательские центры в Индии, которая в последнее время славится своими специалистами в этой области, способными работать с не менее высокой производительностью, чем их американские и европейские коллеги, но за значительно меньшую плату. Американские производители автомобильных покрышек традиционно строят свои предприятия на севере штата Огайо, что позволяет им работать в непосредственной близости от своих основных потребителей — гигантских автомобилестроительных компаний Детройта. Если же говорить о сервисных фирмах, то для них решающим фактором обычно является удобство потребителей, в результате чего большинство крупных торговых центров размещают на больших автомагистралях, а кафе и рестораны — на оживленных городских улицах.

Какие же факторы будут наиболее важными для фирмы АБВ из нашего примера? Очевидно, что ей потребуется квалифицированный технический персонал, умеющий проектировать и производить газонокосилки. Не меньшую роль играет в данном случае и размещение потребителей, что означает, что свои предприятия ей лучше всего разместить вблизи крупных сельскохозяйственных центров. После выбора региона фирме потребуется выбрать конкретное место и земельный участок.

Планирование производственного процесса

В ходе планирования производственного процесса компания определяет, каким именно способом будет производиться ее продукт или услуга. Составляя план производственного процесса для включения его в свой бизнес-план, фирма должна тщательно проанализировать и оценить имеющиеся у нее производственные методы и технологии и выбрать те, которые смогут наиболее эффективно способствовать достижению ее конкретных производственных целей. При выборе любого производственного процесса, как в производственной, так и в сервисной сфере, существуют различные варианты. Например, начиная свой путь в ресторанном бизнесе, компания может выбирать между предприятием быстрого обслуживания; предприятием быстрого обслуживания с ограниченным меню; предприятием, специализирующимся на доставке готовых блюд или на обслуживании автомобилистов; она может выбрать такой вариант, как ресторан типа «люкс», предлагающий блюда для гурманов, и т.д. Планируя свой производственный процесс, фирма должна ответить на ряд ключевых вопросов, которые и определят ее окончательный выбор. Какая технология будет ею использоваться: стандартная или персонализированная? В какой степени будет автоматизирован ее производственный процесс? Что важнее для фирмы: эффективность или гибкость производственной системы?

Так, например, фирма АБВ вполне может выбрать такой распространенный и эффективный способ организации производственного процесса, как конвейерная сборка, особенно если она не планирует производить газонокосилки по специальным заказам клиентов. Но если компания намерена выпускать персонализированные товары с учетом конкретных пожеланий потребителей, — что, следует признать, становится все более и более распространенным подходом как в производственной, так и сервисной сфере, — то ей, конечно, понадобятся совершенно иные технологии и производственные методы.

Следует отметить, что планирование производственного процесса — задача чрезвычайно важная и сложная. Определить оптимальное сочетание таких показателей, как уровень затрат, качество, эффективность труда и т.д., очень трудно, поскольку между ними существует тесная взаимосвязь. Это означает, что даже незначительное изменение одного компонента производственного процесса обычно влечет за собой целый ряд изменений в других его компонентах. Именно вследствие этой сложности задача планирования производственных процессов, как правило, возлагается на высококвалифицированных специалистов в производственной сфере, деятельность которых контролирует непосредственно высшее руководство фирмы.

Планирование размещения оборудования

Последним стратегическим решением при составлении производственного раздела бизнес-плана является оценка и выбор оптимального размещения оборудования, инструментов и рабочих центров. Эту процедуру называют планированием размещения оборудования. Цель в данном случае заключается в том, чтобы физически разместить оборудование, инструменты, рабочие центры и места таким образом, чтобы обеспечить максимальную эффективность производственного процесса и при этом сделать так, чтобы персоналу — а зачастую и потребителям — было удобно их использовать.

Составление плана размещения оборудования начинается с оценки необходимого для этого физического пространства. На этом этапе фирма должна определить, какие производственные площади, помещения для хранения инструментов и оборудования, складские помещения, мастерские, комнаты для отдыха работников, офисы и т.д. ей понадобятся для обеспечения нормального производственного процесса. Затем на основе уже имеющихся у нее производственных планов компания может оценить различные варианты конфигурации и размещения оборудования с точки зрения его производственной эффективности. В данном случае вырабатывать решение фирмам помогают самые разные методы и инструменты — от элементарных масштабированных планов и карт до сложных компьютерных программ, которые позволяют обрабатывать огромные объемы переменных показателей и распечатывать разные варианты планов размещения станков, инструментария и другого оборудования.

Существуют три основных подхода к физической организации производственного процесса. В схеме производственного процесса все элементы (рабочие центры, оборудование, подразделения) компонуются на производственных площадях на основе сходства функций, которые они выполняют. Второй способ размещения оборудования и рабочих мест — линейная (или поточная) планировка размещения оборудования. В этом случае компоненты производственного процесса распределяются в пространстве в соответствии с последовательными этапами производства товара. Третий подход — планировка, обусловленная фиксированной позицией изделия. Он используется в тех случаях, если из-за внушительных размеров или по каким-либо другим причинам изготавливаемое изделие должно на протяжении всего производственного процесса оставаться на одном месте, в фиксированном положении, а к нему доставляются материалы, инструменты, оборудование и персонал. Примерами такой планировки могут служить ангары в авиастроительстве или верфи в судостроении.

Составление общего (агрегатного) плана

Определившись со стратегическими вопросами, компания приступает к принятию тактических решений и прежде всего — к общему, агрегатному планированию своей производственной деятельности и необходимых для нее производственных ресурсов. Результатом данного процесса является документ, известный под названием общий (агрегатный) план, который составляется на определенный период времени — как правило, на один год.

Общее (агрегатное) планирование позволяет компании включить в бизнес-план, что называется, общую картину. При составлении общего (агрегатного) плана на основе прогнозов будущего коммерческого спроса и планирования загрузки производственных мощностей фирмой определяются уровни запасов, нормы выработки и количество персонала (в месяц), которое потребуется ей в течение ближайшего года. Следует помнить, что основное внимание при этом сосредоточено на общей концепции производства, а не на конкретных деталях. Так, в ходе агрегатного планирования рассматриваются целые категории товаров, а не отдельные их виды. Например, в общем плане компании, специализирующейся на выпуске лакокрасочных материалов, будет указано, сколько литров фасадной краски ей потребуется изготовить за определенный период, однако не конкретизируется, каких цветов и в какой расфасовке она будет выпущена. Такие планы особенно важны для крупных производственных предприятий, выпускающих большой ассортимент товаров. В небольшой фирме, выпускающей какое-либо одно изделие (как, например, компания АБВ из нашего примера), общий план будет напоминать скорее главный график работ, разве что составленный на более продолжительный период (подробнее об этом — в следующем разделе). Таким образом, можно сказать, что правильно составленный общий (агрегатный) план отражает два основных показателя деятельности компании: оптимальную норму выработки и общее количество персонала, которое потребуется фирме в каждый конкретный период в рамках данного плана.

Составление главного графика работ

Главный график работ составляется на основе описанного выше общего (агрегатного) плана. Можно сказать, что это более подробный вариант агрегатного плана. В главном графике указываются количество и тип каждого вида изделия, выпускаемого компанией; как, когда и где они будут изготавливаться на следующий день, на следующей неделе, в следующем месяце; в него также включаются сведения о необходимой рабочей силе и о потребностях фирмы в товарно-материальных запасах (т.е. о совокупности всех запасов предприятия, включая запасы сырья и материалов, комплектующих и полуфабрикатов, незавершенного производства и готовых товаров).

Прежде всего, главный график работ составляется с целью дизагрегировать общий (агрегатный) план, т.е. разбить его на отдельные подробные операционные планы по каждому товару или услуге, которые предлагает компания. Впоследствии все эти отдельные планы объединяют в общий главный график работ.

Планирование потребности в материалах

Определив, какие именно виды товаров или услуг она будет выпускать или предоставлять, фирма должна проанализировать каждый из них и максимально точно определить свои потребности в сырье, материалах, комплектующих и т.д. Планирование потребности в материалах — это расширенная концепция планирования, включающая элементы моделирования и возможность составления различных сценариев развития событий в зависимости от ситуации. Пользуясь этой концепцией, фирма может составить точный график своих будущих потребностей в материалах, необходимых для производства ее конечных продуктов, выразив их в конкретных числовых показателях. Благодаря появлению сложнейших компьютерных программ современные менеджеры получили возможность подробно анализировать все спецификации и технические характеристики своих товаров и услуг, а также точно определять все материалы, сырье и комплектующие, необходимые для их производства или предоставления. Эта важнейшая информация в совокупности с компьютеризованными данными по товарно-материальным запасам позволяет менеджерам определить количество каждой детали, имеющейся на складе, и, следовательно, вычислить, на какой период фирма обеспечена материальными запасами. После того как компания определится со сроком выполнения заказа (т.е. временем между подтверждением заказа на материалы и получением этих материалов) и с требованиями относительно буферных (резервных) запасов (о них мы поговорим позднее), все эти данные вводят в компьютер, и они становятся базой для обеспечения фирмы необходимыми ей материальными ресурсами. Таким образом, благодаря системе планирования потребности в материалах фирма имеет достаточно надежные гарантии того, что все нужные ей материалы будут в наличии и в нужном количестве, когда в них возникнет необходимость в производственном процессе.