Производственная мощность предприятия. Расчет, анализ, как увеличить

Оглавление

Производственная мощность предприятия. Расчет, анализ, как увеличить

Производственная мощность предприятия понятие и методы расчета. Кратко. От каких факторов зависит производственная мощность. Причины увеличения и выбытия производственной мощности. Расчет показателя.

Что такое производственная мощность предприятия

Производственная мощность – это рассчитываемое значение, показывающее объем товаров, который организация способна изготовить за установленный временной отрезок. Параметр используют для определения:

Пройдите наш авторский курс по выбору акций на фондовом рынке →

- рентабельности производства;

- сроков и окупаемости;

- возможности выполнения поставленной задачи и т.д.

Плановая производственная мощность

Под плановым показателем понимается максимальная способность организации производить товары согласно установленному графику при задействовании всех доступных ресурсов. В них входят технологические процессы, имеющаяся аппаратура, персонал и финансы.

Проектная производственная мощность предприятия

Проектный показатель, наоборот, отражает количество требующихся ресурсов для достижения заданного значения. При вычислении параметра результат отражает:

- количество необходимого оборудования;

- численность штата;

- финансовые затраты;

- количество и размеры необходимых площадей.

Производственная мощность по данным баланса производственных мощностей

Описываемый показатель – величина не постоянная. Она всегда меняется со временем. В связи с этим никогда не используется единое фиксированное значение. Существуют три параметра, которые рассчитываются на конкретную дату согласно имеющимся ресурсам:

- Входной.

- Выходной.

- Усредненный.

Входная мощность

Стандартно, параметр обозначает работоспособность предприятия на 1 янв. года. В частных случаях может использоваться другая дата. Показатель позволяет составить прогноз работы организации, что позволяет составить проект по оптимизации и модернизации технологического процесса.

Выходная мощность

Выходной показатель рассчитывается на 1 янв. года, следующего за годом, в котором рассчитывалась входная мощность. Он позволяет увидеть результаты работы, увидеть регресс или прогресс, произошедший в течение календарного года.

Среднегодовая производственная мощность

Усредненный показатель за год показывает текущее соотношение достигнутого результата к поставленным планам. На основании параметра происходят корректировки технологического процесса, требующиеся для выполнения поставленной задачи в вопросе изготовления продукции.

Понятие производственной мощности

Под ПМ понимается предельный объем продукции, который способно выпустить предприятие в заданные сроки. При расчете этого параметра во внимание принимается используемая техника и имеющиеся ресурсы. К ним относятся:

- производственные мощности;

- энергия;

- сырье;

- штат сотрудников.

Существует много разновидностей ПМ. Это и проектная, и плановая, и балансовая мощность. Измеряется она в единицах измерения объема продукции: тонна, штука и прочее. Использование мощности в полном размере обеспечивает выпуск большего количества товаров, снижение их себестоимости. Компания получает возможность быстро аккумулировать средства от реализации продукции и направить их на повторное производство, обновление оборудования.

Вопрос: Противоречит ли требования Закона № 223-ФЗ требование заказчика о подтверждении наличия производственных мощностей у участника закупки на момент подачи заявки?

Посмотреть ответ

Расчет производственной мощности

Расчёт производственной мощности производит в единицах измерения продукции. Мощность большей производственной единицы определяют по мощности его главного подразделения: мощность участка — по мощности главной группы оборудования; мощность цеха — по главному участку; мощность предприятия — по главному цеху. Главным подразделением считают то, в котором сосредотачивается большая часть производственных основных фондов, исполняющих главные технологические операции по изготовлению продукции. Сумма мощностей некоторых предприятий по аналогичному типу продукции составляет производственную мощность отрасли по этому типу продукции.

При расчёте производственной мощности применяют сведения о:

режиме работы оборудования и применении площадей;

производственных основных фондах;

прогрессивных нормах производительности оборудования и трудоёмкости изделий.

Когда известна производительность оборудования, то производственную мощность рассчитывают, как произведение паспортной производительности оборудования в единицу времени и планового фонда времени его деятельности; в условиях многономенклатурного производства — как частное от деления фонда времени работы оборудования на трудоёмкость комплекта изделий, которые изготавливаются на этом оборудовании.

Степень применения производственной мощности характеризуется коэффициентом применения производственной мощности, который равняется отношению годового выпуска продукции к среднегодовой мощности этого года. Для обеспечения планируемого объёма изготовления и определения потребности в увеличении мощностей составляют баланс производственных мощностей.

Факторы, влияющие на размер производственной мощности

Параметры производственной мощности определяются следующими факторами:

- Совершенством используемых технологий.

- Ассортиментом товара и его качеством.

- Качеством организации труда.

Иногда результаты расчетов ПМ в разные периоды значительно различаются. Это результат неустойчивости факторов, приведенных выше. К примеру, на предприятии постоянно вводится новое оборудование. Технология производства и инструменты, используемые при этом, – основные факторы, влияющие на параметры мощности.

Производственные возможности предприятия

Результатом производственной деятельности предприятия является некоторая продукция (услуги, работы). Главным ограничением объемов изготовления продукции в компании выступают производственные возможности.

Конкретным выражением производственных возможностей всех предприятий служит определение оптимального объема производства, его производственная мощность. Под оптимальным объемом производства продукции подразумевается такой объем, который обеспечивает исполнение оформленных договоров и обязательств по изготовлению продукции (исполнению работ) в установленные сроки, с наименьшими затратами, с наибольшей возможной эффективностью.

Конкретным выражением производственных возможностей всех предприятий служит определение оптимального объема производства, его производственная мощность. Под оптимальным объемом производства продукции подразумевается такой объем, который обеспечивает исполнение оформленных договоров и обязательств по изготовлению продукции (исполнению работ) в установленные сроки, с наименьшими затратами, с наибольшей возможной эффективностью.

Производственная мощность в рыночных условиях определяет годовой объем предложения предприятия, учитывая использование и наличие ресурсов, изменение и уровень действующих цен.

Также рассчитывают точку безубыточности — наименьший объем производства продукции, при котором предприятие окупает собственные затраты, но при этом не имеет прибыли. Чем разница между точкой безубыточности и объемом фактического производства больше, тем прибыль предприятия выше.

По итогам изучения сбыта изделий и конъюнктуры рынка соответственно с профилированием предприятия, его подразделений и их развитием разрабатывают производственную программу. Это один из разделов бизнес-плана предприятия, в котором имеются планируемые объемы изготовления в стоимостном и натуральном выражениях. Основание для формирования производственной программы — это перспективный план выпуска продукции.

Причины увеличения и выбытия производственной мощности

Причины, вследствие которых показатель мощности может увеличиться:

- добавление новых и расширение старых площадей;

- реконструкция технологического процесса;

- модернизация оборудования или его замена на новое;

- повышение используемых человеко-часов работы;

- снижение трудозатрат на изготовление.

Уменьшение показателя мощности может происходить из-за:

- износа используемой аппаратуры;

- снижения количества персонала или часов работы;

- повышение сложности производства;

- окончание срока действия лизинга без приобретения оборудования по остаточной стоимости.

Значения, используемые при проведении расчетов

ВАЖНО! Образец заполнения сведений о производстве, отгрузке продукции и балансе производственных мощностей от КонсультантПлюс доступен по ссылке

Для расчета ПМ потребуется знать следующие параметры:

- Перечень имеющегося оборудования, его количество по каждому из видов.

- Режим эксплуатации техники.

- Режим эксплуатации производственных площадей.

- Квалификацию сотрудников.

- Прогрессивные нормы эксплуатации техники.

- Трудоемкость оборудования.

- Номенклатуру и ассортимент товаров.

Перед проведением расчетов требуется проанализировать ключевые особенности работы на предприятии.

Расчет производственной мощности предприятия: получение данных

Для вычисления показателя мощности используются сведения о:

- списке аппаратуры в использовании;

- предпочитаемом режиме эксплуатации оборудования;

- графике работы площадей;

- текущем уровне квалификации персонала;

- трудозатратах технологического процесса;

- номенклатуре и ассортименте товаров.

Базовые правила расчета производственной мощности

При вычислении производственной мощности требуется соблюдать стандартные правила:

- принятие во внимание всей имеющейся аппаратуры, в том числе и сломанных единиц, простаивающих и ожидающих ремонта (резервное оборудование не учитывается);

- при вводе в использование новых единиц аппаратуры данные о них включаются в расчет со дня начала эксплуатации;

- учет всей имеющейся техники с соблюдением режима взаимозаменяемости;

- использование исходных данных, которые отражают показатели при полном использовании всех имеющихся ресурсов;

- время простоя не принимается в расчеты вне зависимости от причин.

Расчет производственной мощности предприятия (общая формула)

Базовая формула, по которой вычисляется производственная мощность организации, выглядит следующим образом:

ФР * П = М, где

- ФР – фонд работы по плану, равный количеству суток в году за вычетом праздничных и выходных дней, времени простоя и пересменок, а также других периодов, когда предприятие не занимается выпуском продукции;

- П – производительность аппаратуры на установленную временную единицу согласно техническому паспорту;

- М – результат, отражающий производственную мощность предприятия.

Усредненный показатель вычисляется по формуле:

Выходной показатель + Вводимая мощность – Мощность, выбывающая на расчетное время

Фонд времени работы оборудования

Фонд работы – это основной показатель, по которому рассчитывается мощность производства. Он определяет временной период, когда организация занимается выпуском продукции. Различают три формы фонда:

- календарный;

- режимный;

- эффективный.

Календарный фонд времени

Как можно понять по названию, календарный фонд отражает количество рабочих дней в году. Он рассчитывается по формуле:

Число календарных дней в году * 24

Режимный (номинальный) фонд времени

Номинальный или режимный фонд равен календарному при работе организации без перерывов. Если технологический процесс приостанавливается, номинальный показатель рассчитывается по формуле:

Число рабочих суток в течение года * Усредненная длительность одной смены * Число выполняемых смен за 24 часа

Эффективный фонд времени

Эффективный или «реальный» фонд времени вычисляется по номинальному показателю с принятием во внимание прерывания производства для проведения ремонтных процедур. Он рассчитывается по формуле:

Показатель режимного фонда * (1 – Процент потерь рабочего периода / 100)

В среднем параметр потерь в зависимости от различных факторов составляет от 2% до 12%.

Мощность ведущих цехов, участков, агрегатов

Для получения более точных данных следует проводить расчет для каждого структурного подразделения и типа оборудования отдельно. Вычисления выполняются в следующем порядке:

- аппаратура и группы технологического оборудования;

- участки производства;

- основные цеха;

- все предприятие.

Ведущие цеха, участки, агрегаты

Итак, ведущие цеха, участки и агрегаты – это площади предприятия, на которых выполняются наиболее трудозатратные производственные процессы. Список зон и уровень их оптимальной загруженности указывается в рекомендательных материалах по определению производственной мощности.

Узкое место

«Узкое место» – это параметр, показывающий несоответствие между значением производственной мощности отдельных площадей относительно возможностей используемой аппаратуры и применяемого технологического процесса. Этот показатель не принимается по внимание при определении мощности предприятия в целом.

Расчет выходной и среднегодовой мощности

Пример расчета: в цеху расположено 2 комплекса лазерного оборудования, в июле текущего года предприятие планирует закупить еще один комплект идентичного имеющемуся оборудованию. Данная площадь занимается изготовлением деталей. На производство в среднем тратится 30 мин.

В итоге, в начале расчетного периода за 60 мин. изготавливается 4 детали (с каждого станкак по 2), а в конце – 6 (3 станка, каждый по 2). При принятии номинального фонда времени за 7 тыс. часов производственная мощность будет равна:

- Входной показатель: 7 000 * 4 = 28 тыс. деталей.

- Выходной показатель: 28 000 + 7 * 2 = 42 тыс. деталей.

- Усредненное значение за год: 28 000 + 14 000 * 5 / 12 = 33 тыс. 833 детали.

Какие факторы учитываются при определении производственной мощности

В процессе вычисления показателя производственной мощности следует учитывать следующие моменты:

- периоды простоя аппаратуры и использование производства не на полную мощность не принимаются во внимание;

- временные потери, проявляющиеся из-за брака, недостатка персонала или материалов, не учитываются в расчетах;

- технологические потери, заложенные в план, учитываются при расчете показателя;

- вычисленный показатель мощности имеет точность только на ту дату, по показателям которой он рассчитывался (значение динамично, оно может меняться ежедневно, только если производство не полностью автоматическое).

Фондоотдача: определение, расчет, пример расчета

Фондоотдача – это параметр, определяющий экономическую эффективность мощностей предприятия. Он вычисляется по формуле:

Цена изготовленных товаров за конкретный период / Усредненную цену товаров за год

Среднегодовая стоимость вычисляется по формуле:

ОФ + (ВФ * х1 * 12 ) – (ВБФ * х2 / 12), где

- ОФ – стоимость основного фонда на начало расчетного срока;

- ВФ – стоимость вводимых фондов;

- ВБФ – стоимость выбывших фондов;

- х 1 – длительность работы вводимых фондов в полных месяцах;

- х 2 – длительность отсутствия выбывших фондов в полных месяцах.

- цена одного комплекта используемого оборудования – 10 млн. руб.;

- стоимость одной готовой детали – 1 тыс. руб.;

- планируемый показатель фондоотдачи – 0.5 руб. на 1 руб. основного фонда.

Расчет (данные взяты из предыдущего примера расчета производственной мощности):

- Стоимость среднегодового показателя мощности: 33 833 деталей * 1 000 руб. = 33 млн. 833 тыс. руб.

- Среднегодовая стоимость производственного фонда (оборудования): 2 * 10 000 000 + 5 / 12 * 10 000 000 = 24 млн. 166 тыс. 666 руб.

- Фондоотдача: 33 833 000 / 24 166 666 = 1,399.

Методы расчета производственной мощности

Вычисление показателя мощности предприятия может выполняться по двум методикам:

- Согласно трудоемкости производства.

- Согласно общей производительности оборудования.

По трудоемкости продукции

Для расчета по трудоемкости применяется следующая формула:

Эффективный фонд * Количество оборудования / Техническая норма, установленная для изготовления одной единицы продукции

По производительности оборудования

Расчет согласно общей производительности выполняется по формуле:

Эффективный фонд * Количество Оборудования * Производительность оборудования из расчета норма работы одного станка за один час

Анализ функционирования предприятия

Анализ требуется для определения оптимальной загрузки ресурсов. Рассмотрим его особенности:

- Предполагается, что изделия изготавливаются на ограниченном числе станков. Требуется подсчитать их количество.

- Нужно подсчитать время, затраченное на обработку единицы продукции на оборудовании.

- Когда будет известно время на изготовление единицы товара, можно определить оптимальное количество продукции, которое можно произвести за выбранный промежуток времени.

Руководитель может снизить норму выработки одного из видов продукции. В этом случае оборудование освобождается для производства других видов товара.

Для чего нужен анализ критической точки?

Анализ критической точки требуется при определении оптимального значения ПМ. Суть его заключается в составлении графика зависимости трат и доходов от объема производимых изделий. В результате определяется точка, на которой траты предприятия аналогичны его доходам. То есть это точка, при которой субъект работает без убытка. На основании этого графика можно обосновать ПМ, которая будет оптимальной в определенном случае.

Как увеличить производственную мощность?

Увеличить значение ПМ можно двумя способами: с большими денежными расходами и без них. Рассмотрим методы, предполагающие финансовые вливания:

- Установка современного оборудования.

- Обновление аварийной техники.

- Борьба с износом оборудования.

- Повышение качества сырья или интенсификация режима.

- Полноценная модернизация.

- Увеличение продолжительности эксплуатации оборудования.

- Проведение плановых ремонтных работ.

- Обеспечение регулярного эксплуатационного обслуживания.

Увеличить ПМ без значительных финансовых вливаний можно двумя методами: повышением фонда рабочего времени и уменьшением трудоемкости производства товаров. Рассмотрим варианты при выборе первого метода:

- Увеличение количества имеющегося оборудования.

- Увеличение количества смен, что обеспечит беспрерывную эксплуатацию.

- Совершенствование организации ремонтных работ.

- Уменьшение циклов производства.

- Оптимизация эксплуатации имеющихся площадей.

- Оптимизация планирования рабочей деятельности.

- Работа по узкой специализации.

Рассмотрим способы уменьшения трудоемкости производства:

- Улучшение технологии производства изделий.

- Увеличение серийности изготовления.

- Увеличение унификации.

- Стандартизация товаров.

- Модернизация имеющейся техники.

- Увеличение технической оснащенности.

- Изменение норм времени.

- Рациональное использование трудовых часов.

Увеличивать ПМ можно как одним из перечисленных методов, так и за счет их сочетания.

Как улучшить использование производственных мощностей

Если планируемый объем продаж ниже объема производства, нужно решать вопрос о том, как улучшить использование производственных мощностей.

Для улучшения использования производственных мощностей необходимо:

- сократить простои оборудования или сменить его на новое. В случае смены оборудования стоит рассчитать экономическую выгоду, так как затраты на приобретение нового оборудования могут быть выше, чем выгода от его внедрения;

- увеличить количество основных производственных рабочих, которые смогут изготовить большее количество продукции (при этом вырастут затраты на оплату труда в составе условно-переменных расходов);

- повысить производительность труда рабочих путем установления сменного графика работы или увеличения выработки с привлечением системы премирования за выполнение повышенного плана производства (в данном случае будет наблюдаться рост условно-переменных расходов на единицу продукции);

- повысить квалификацию основных производственных рабочих. Пути реализации: обучить имеющихся специалистов или нанять новых высококвалифицированных специалистов (в обоих случаях предприятие понесет дополнительные расходы);

- сократить трудоемкость изготовления единицы продукции. Чаще всего достигается путем применения результатов научно-технического прогресса и переоснащения производства.

Версия для печати

Рекомендации руководителю

Что делать работодателю, если он желает изменить производственную мощность в лучшую сторону? Рассмотрим конкретные примеры:

- Обеспечение дополнительных рабочих мест.

- Устранение необоснованных потерь времени.

- Стимулирование сотрудников на увеличение производительности.

- Повышение квалификации сотрудников.

- Укомплектование рабочих мест современной техникой.

- Совершенствование структуры основных фондов.

- Организация мероприятий по уменьшению норм расхода сырья.

Наименьшие производственные мощности у предприятий с морально и технически устаревшим оборудованием.

Ответы на часто задаваемые вопросы

Вопрос: Обязательно ли при расчете производственной мощности включать в вычисления вводимую мощность?

Ответ: Если в течение года организация не планирует расширять свое производство, вычислять вводимую мощность не требуется. Однако в таком случае предприятие рискует снизить свою работоспособность, т. к. постепенное выбывание мощностей в течение периода эксплуатации оборудования неизбежно.

Как считать среднюю мощность, если неизвестны точные периоды ввода оборудования в эксплуатацию или его вывода?

Если точные периоды получения нового оборудования или вывода старого из технологического процесса неизвестны, к расчетам добавляется поправочный коэффициент, равный 0,35.

Производственная мощность предприятия. расчет, анализ, как увеличить

Шаблоны документов

Расчет производственной мощности промышленного предприятия

Рассчитывается этот показатель при полном использовании производственного оборудования и производственных площадей с учетом планируемой модернизации оборудования, улучшения технологии и организации производственного процесса.

Следует различать плановую производственную мощность предприятия и проектную мощность предприятия.

Плановая производственная мощность определяется исходя из применяемых технологических процессов, наличного парка оборудования и производственных площадей как величин уже заданных, а объем выпуска продукции по плановой номенклатуре является величиной искомой, устанавливаемой в условиях полного использования основных производственных фондов.

В противоположность этому проектная производственная мощность предприятия рассчитывается исходя из заданного объема производственной программы, а искомые величины — состав предприятия, технологический процесс изготовления продукции по этой программе, структура парка оборудования, его количественный и качественный состав, размеры производственных площадей, характер и габариты зданий и сооружений, энергетическое и транспортное хозяйство и т. п.

Производственная мощность предприятия не постоянная, она меняется во времени, поэтому ее рассчитывают на определенную календарную дату.

Как правило, мощность рассчитывают на 1 января планового года и 1 января следующего за плановым периодом года.

Производственная мощность на 1 января планового года — это входная мощность; мощность предприятия на 1 января следующего за плановым годом — выходная мощность.

Рассчитывается также показатель среднегодовой мощности, который используется для сопоставления с планом и отчетом о выпуске продукции.

В самом общем виде для расчета производственной мощности используются формулы:

Мп = Поб x Фоб, (1)

где Мп — производственная мощность предприятия;

Поб — производительность оборудования в единицу времени, выраженная в штуках изделий (деталей);

Т — трудоемкость комплекта изделий (деталей), изготовляемых на данном оборудовании, нормо-час, человеко-дни.

Первая формула применяется в случаях, когда известна производительность оборудования, выраженная в количестве изготовляемых изделий (деталей) в единицу времени.

Но на предприятиях с большим ассортиментом производимой продукции таких данных по всему парку технологического оборудования обычно нет, поэтому применяется вторая формула. В этих случаях пользуются данными трудоемкости изготовления изделий.

Выходная и среднегодовая мощности рассчитываются следующим образом:

Мвых = Мвх + Мвв – Мвыб,(3)

Мср = Мвх + (Мвв x n1 / 12) – (Мвыб x n2 / 12), (4)

где Мвых — выходная мощность предприятия (цеха, участка);

Мвх — входная мощность предприятия (цеха, участка);

Мвв — мощность, введенная в течение года;

Мвыб — мощность, выведенная в течение года;

Мср — среднегодовая производственная мощность;

n1 — количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Рассмотрим порядок расчета производственной мощности на примере участка раскроя металла.

Пример 1

На участке находятся 2 лазерных комплекса. В июле следующего года планируется приобрести еще один, аналогичный существующим

Участок производит комплекты деталей. На производство (раскрой) одного комплекта тратится 30 минут работы лазерного комплекса. Таким образом, в начале периода за 1 час участок производит 4 комплекта деталей, в конце периода — 6 комплектов.

- входную производственную мощность (формула 1):

7300 x 4 = 29 200 комплектов;

- выходную производственную мощность (формула 3):

29 200 + 7300 x 2 = 43 800 комплектов;

- среднегодовую производственную мощность (формула 4):

29 200 + 14 600 x 5 / 12 = 35 283,33 комплекта.

Во времена плановой экономики производственная мощность рассчитывалась в соответствии с методическими положениями, общими для предприятий всех отраслей промышленности, конкретизированными в отраслевых методиках. На некоторых предприятиях эти методики применяют до сих пор.

Адаптируем основные методические положения этих документов под рыночную ситуацию:

- Производственная мощность рассчитывается по всей номенклатуре продукции, выпускаемой предприятием. По непрофильной продукции производственная мощность рассчитывается только при наличии специализированных мощностей, в противном случае мощность по этой продукции учитывается в числе прочей продукции. Производственная мощность рассчитывается в тех единицах измерения, в которых планируется производство продукции.

- Производственная мощность предприятия определяется по мощности ведущих подразделений (цехов, участков, агрегатов) с учетом сложившейся кооперации и мер по ликвидации «узких мест».

Ведущим считается подразделение, в котором выполняются основные технологические операции по изготовлению продукции, затрачивается наибольшая доля рабочего времени оборудования, сосредоточена значительная часть основных производственных фондов данного предприятия.

Под «узким местом» понимается несоответствие мощностей отдельных цехов, участков, групп оборудования мощностям соответствующих подразделений, по которым устанавливается мощность всего предприятия, цеха.

- При определении производственной мощности в расчет не принимаются простои оборудования или недоиспользование площадей, вызванные недостатком рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери рабочего и станочного времени вследствие брака в производстве — учитываются только технологически неизбежные потери в установленных размерах.

- Производственная мощность предприятия динамична, она изменяется в связи с ростом производительности труда, совершенствованием организации производства, повышением квалификации работающих.

- Прирост производственных мощностей на действующих предприятиях за счет мероприятий по повышению эффективности производства (внедрение более совершенной технологии, механизации и автоматизации производства, модернизация оборудования, оснастки и инструмента, совершенствование систем управления, планирования и организации производства, совершенствование и улучшение качества продукции и др.) определяется на основании годового плана этих мероприятий.

Увеличение объема производства за счет мероприятий по совершенствованию эффективности производства, направленных на освоение плановой производственной мощности, не считается приростом производственной мощности.

Для расчета производственной мощности используются данные:

- о количественном составе и техническом уровне оборудования;

- режиме работы предприятия.

Расчет мощности ведется по всему производственному оборудованию, закрепленному за цехами.

К производственному относится оборудование, при помощи которого непосредственно осуществляется технологический процесс изготовления товарной продукции на предприятии.

В расчет принимается действующее оборудование и бездействующее вследствие неисправности, ремонта, модернизации, отсутствия загрузки и других причин.

При расчете мощности оборудование группируется по структурным производственным подразделениям предприятия, а в них — по группам по признаку взаимозаменяемости, то есть по возможности выполнения одинаковых технологических операций.

На поточных линиях, где операции жестко закреплены за определенными станками, а оборудование невзаимозаменяемо, оно группируется в порядке последовательности выполнения технологических операций. Уникальное оборудование выделяется в отдельную группу.

Для цехов ряда предприятий (например, машиностроительных, деревообрабатывающих, легкой промышленности и др.) фактором, определяющим величину производственной мощности, являются площади. В этих случаях в расчет мощности принимаются производственные площади, то есть площади, на которых осуществляется технологический процесс изготовления продукции, занятые:

- производственным оборудованием;

- рабочими местами (в том числе верстаками, сборочными стендами и т. п.);

- заделами (заготовками, деталями, узлами) у рабочих мест;

- проходами между оборудованием и между рабочими местами (кроме магистральных проездов).

При определении мощности в расчет не принимаются вспомогательные площади, к которым относятся площади:

- инструментального и ремонтного цехов;

- цеховых складов и кладовых;

- помещений отдела технического контроля;

- прочих вспомогательных помещений;

- пожарных и магистральных проездов.

Размеры площадей принимаются по данным производственно-технического паспорта предприятия, а при отсутствии паспортных данных — по результатам обмера (по внутреннему периметру здания или по осям колонн с учетом выступающих частей здания).

Режим работы предприятия непосредственно влияет на величину производственной мощности и устанавливается исходя из конкретных условий производства. В понятие «режим работы» входит число смен, продолжительность рабочего дня и продолжительность рабочей недели.

В зависимости от того, какие потери времени учитываются при определении мощности, различаюткалендарный (номинальный), режимный и действительный (рабочий) фонд времени использования основных производственных фондов.

Календарный фонд времени равен количеству календарных дней в плановом периоде, умноженному на 24 ч, то есть для не високосного года — 8760 ч (365 x 24).

Режимный фонд времени определяется режимом производства и равен произведению числа рабочих дней в плановом периоде на число часов в рабочих сменах. При пятидневной рабочей неделе режимный фонд определяется на основе принятого режима производства при обязательном соблюдении установленной законом общей длительности рабочей недели.

Действительный (рабочий) фонд времени работы оборудования равен режимному за вычетом времени на планово-предупредительный ремонт, которое не должно превышать установленные нормы.

В расчетах производственной мощности должен приниматься максимально возможный действительный (рабочий) фонд времени работы оборудования (использования производственных площадей). При этом:

- для производства и участков с прерывным процессом производства принимают годовой фонд работы оборудования исходя из трехсменной (или четырехсменной, если предприятие работает в четыре смены) работы и установленной продолжительности смен в часах за вычетом времени на проведение планово-предупредительных ремонтов, выходных и праздничных дней, а также сокращения рабочего времени в предпраздничные дни.

Фонд рабочего времени для предприятий, ведущие цехи которых работают в две смены (или менее чем в две смены), исчисляют исходя из двухсменного режима работы;

К прерывному процессу относят производство продукции, остановка изготовления которой в любой момент технологического процесса не приводит к потере изделий или сырья, а технологический процесс может быть приурочен к длительности рабочей смены или рабочих суток.

- для производства и участков с непрерывным процессом производства принимают годовой фонд работы оборудования (использования площадей), исходя из числа календарных дней в году и 24 рабочих часов в сутки за вычетом времени на ремонт и технологические остановки оборудования, если эти остановки не входят в нормы его использования;

К непрерывному процессу производства относят такой технологический процесс изготовления продукции, который носит непрерывный характер, а остановка процесса производства связана с длительными простоями и приводит к потере сырья и порче оборудования или связана с другими большими экономическими потерями.

- для уникального и лимитирующего оборудования принимается действительный фонд времени исходя из трехсменного режима работы;

- если цехи, участки и рабочие места оснащены оборудованием, не требующим планового ремонта в рабочее время, действительный (рабочий) фонд времени работы оборудования (использования производственных площадей) этих подразделений принимается равным режимному фонду.

Для оценки использования производственной мощности рассчитываются несколько показателей, среди которых наиболее универсальный — фондоотдача.

Фондоотдача (Фо) — один из важнейших показателей, характеризующих экономическую эффектность производственных мощностей и деятельность предприятия в целом. Определяется как отношение валовой (товарной) продукции к среднегодовой стоимости основных производственных фондов:

Фо = Cпрод / Сосн.ф, (5)

где Cпрод — стоимость готовой продукции за определенный период;

Соф — среднегодовая стоимость основных производственных фондов.

Сопоставление значений плановой и фактической фондоотдачи по уровню мощности предприятия показывает, насколько фондоотдача по среднегодовой мощности отстает от плановой или, наоборот, превышает ее.

Величина резерва фондоотдачи (Рф) в процентах определяется по формуле:

Рф = ((Фп – Фм) x 100) / Фп, (6)

где Фп — фондоотдача по плану;

Фм — фондоотдача по уровню мощности.

Пример 2

Исходные данные возьмем из примера 1.

Предположим, цена 1 лазерного комплекса — 15 млн руб., цена одного произведенного комплекта — 500 руб. Плановая фондоотдача — 0,5 руб. на 1 руб. основных производственных фондов.

Рассчитаем фондоотдачу по уровню производственной мощности.

Сначала определим стоимость произведенных комплектов по среднегодовой мощности:

35 283,33 x 500 = 17 641 665 руб., или 17,642 млн руб.

Среднегодовая стоимость основных производственных фондов рассчитывается по формуле:

Сосн. ф = Сн + (Сввф x n1 / 12) – (Свыб. ф x n2 / 12), (7)

где Сосн. ф — среднегодовая стоимость основных производственных фондов;

Сн — стоимость основных фондов на начало периода;

Сввф — стоимость вновь введенных основных фондов;

Свыб. ф — стоимость выведенных основных фондов;

n1 — количество полных месяцев работы вновь введенных основных фондов с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих основных фондов от момента выбытия до конца периода.

Для нашего примера:

- Сосн. ф (формула 7) = 2 x 15 млн + 5 / 12 x 15 млн = 36,25 млн руб.;

- фондоотдача по уровню производственной мощности (формула5) = 17,642 / 36,25 = 0,487.

Таким образом, величина резерва фондоотдачи (формула 6) равна:

((0,5 – 0,487) x 100) / 0,5 = 2,6 %,

то есть в рассматриваемом примере среднегодовая мощность предприятия ниже плановой на 2,6 %.

Расчет производственной мощности промышленного предприятия зависит от особенностей деятельности предприятия, при этом существуют общие подходы по расчету мощности;

Различают несколько видов производственной мощности предприятия: плановая и проектная мощность; входная, выходная и среднегодовая производственные мощности;

Основными факторами, влияющими на производственные мощности, являются количественный состав и технический уровень оборудования и режим работы предприятия.

Эффективность использования производственных мощностей можно рассчитать с помощью такого показателя, как фондоотдача.

Расчет производственной мощности

Расчет производственной мощности предприятия является важнейшим этапом обоснования производственной программы.

На базе расчетов производственной мощности выявляются внутрипроизводственные резервы роста производства, устанавливаются объёмы выпуска продукции и определяется потребность в увеличении производственных мощностей за счёт технического перевооружения, реконструкции и расширения действующих и строительства новых мощностей.

Под производственной мощностью предприятия принято понимать максимально возможный выпуск продукции в номенклатуре и ассортименте, предусмотренном планом продаж, при полном использовании производственного оборудования и площадей с учетом прогрессивной технологии, передовой организации труда и производства.

Понятие “производственная мощность” и “производственная программа” в плановых расчетах не идентичны. В случае если первое показывает способность предприятия в определœенных условиях выпускать максимальное количество продукции в натуральном выражении в определœенный промежуток времени, то второе характеризует степень использования мощности в плановом периоде.

При планировании производственная программа, как и мощность предприятия, выражаются в одних и тех же натуральных (условно-натуральных) и стоимостных единицах. К примеру, мощность тракторного завода измеряется в штуках тракторов, текстильной фабрики — в квадратных метрах ткани, консервного комбината — в тысячах штук условных банок.

Планирование производственной мощности основано на учете факторов, от которых зависит ее величина.

При расчете мощности принимаются во внимание следующие факторы: структура и величина базовых производственных фондов; качественный состав оборудования, уровень физического и морального износа; передовые технические нормы производительности оборудования, использования площадей, трудоемкости изделий, выход годной продукции из сырья; прогрессивность применяемых технологических процессов; степень специализации; режим работы предприятия; уровень организации производства и труда; фонд времени работы оборудования; качество сырья и ритмичность поставок.

Производственная мощность — величина непостоянная. Выбытие мощности происходит по следующим причинам: износ и выбытие оборудования; увеличение трудоемкости изготовления изделий; изменение номенклатуры и ассортимента выпускаемой продукции; уменьшение фонда времени работы; окончание срока лизинга оборудования. Эти же факторы действуют и в обратном направлении.

Планирование производственной мощности состоит в выполнении комплекса плановых расчетов, позволяющих определить: входную мощность; выходную мощность; показатели степени использования мощности.

Входная мощность определяется по наличному оборудованию, установленному на начало планового периода.

Выходная мощность — это мощность на конец планового периода, рассчитываемая на базе входной мощности, выбытия и ввода мощности в течение планового периода.

Планирование выпуска продукции осуществляется исходя из среднегодовой мощности (МС), рассчитываемой по формуле

Мс = Мн + Му+ Мр+ Мун- Мв, (3.6)

где Мн — производственная мощность на начало планируемого периода (года);

Му — увеличение мощности за счёт организационных и других мероприятий, не требующих капитальных вложений; Ч1, Ч2, Ч3, Ч4 — соответственно число месяцев работы мощности;

Мр — прирост мощности за счёт технического перевооружения, расширения и реконструкции предприятия;

Мун — увеличение (+), уменьшение (–) мощности в связи с изменением номенклатуры и ассортимента продукции, поступления промышленно-производственных фондов от других предприятий и передачи их другим организациям, включая лизинг;

Мв— уменьшение мощности за счёт ее выбытия вследствие ветхости.

Необходимо различать фактическую и проектную мощность. Их соответствие характеризуется степенью освоения.

Степень освоения проектных мощностейхарактеризуется следующими показателями: продолжительностью (сроком) освоения; уровнем освоения проектной мощности; коэффициентом (процентом) использования вводимых в действие мощностей; объёмом производства продукции в период освоения; достижением проектных уровней себестоимости, производительности труда и рентабельности.

Под периодом (сроком) продолжительности освоения проектной мощности предприятия или его части (цеха, участка, агрегата) принято понимать время со дня подписания акта приемки в эксплуатацию до устойчивого выпуска продукции планируемым объектом.

Объем производства продукции на объектах, находящихся в стадии освоения проектных мощностей, должен определяться с учетом этого показателя.

Причем при планировании этого показателя не должно учитываться время на подготовку производства к выпуску новой продукции на вводимом в действие объекте, проведение пусконаладочных работ и комплексного апробирования оборудования.

Уровень освоения — это устойчиво достигнутый на определœенную дату процент (коэффициент) освоения проектной мощности. Он рассчитывается как отношение выпуска продукции в определœенный период (час, сутки, месяц, год) к соответствующей (часовой, суточной, месячной, годовой) проектной мощности.

Рассмотрим методику расчета производственной мощности предприятия. Для расчета крайне важно иметь следующие исходные данные: плановый фонд рабочего времени одного станка; количество станков; производительность оборудования; трудоемкость производственной программы; достигнутый процент выполнения нормы выработки.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, поточных линий, станков (агрегатов) с учетом мер по ликвидации узких мест и возможной кооперации производства.

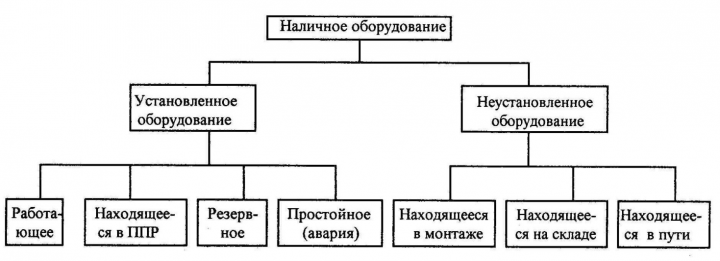

В расчет производственной мощности включается всœе наличное оборудование, в т.ч. и бездействующее в связи с неисправностями, ремонтом, модернизацией. Учитывается оборудование, находящееся в монтаже и на складах, предназначенное к вводу в эксплуатацию в планируемом периоде. При расчете мощности не рассматривается оборудование вспомогательных и обслуживающих цехов.

Расчет производственной мощности предприятия должен проводиться в следующей последовательности: агрегаты и группы технологического оборудования — производственные участки — цеха (корпуса, производства) — предприятие в целом.

Для расчета производственной мощности применяются два метода: по производительности оборудования и по трудоемкости изготовления продукции. В непрерывных производствах мощность агрегатов, участков и цехов рассчитывается, как правило, по производительности оборудования, а в дискретных производствах — по трудоемкости изготовления продукции.

1. Производственная мощность агрегата.

Производственная мощность агрегата (Ма) определяется как произведение годового планового фонда времени работы (Фп) и его производительности в единицу времени (Эа):

К примеру, производительность печи для обжига отливок составляет 0,2 тонны деталей в час; плановый фонд времени работы печи в год равен 6900 час; на одно изделие расходуется 0,6 тонны отливок. Производственная мощность печи составляет 1380 тонн отливок в год (6900 · 0,2) или 2300 изделий (1380 : 0,6).

Или другой пример: требуется определить производственную мощность печи в сталелитейном цехе с объёмом завалки шихты 4 тонны; время плавки 2 часа; коэффициент выхода стали 0,6; вес комплекта стальных отливок на изделие 0,6 тонны.

Расчет ведется по формуле:

Ма = Фп · Эа = Фп, (3.8)

где Оз — объём завалки шихты на одну плавку, тонн; Кг — коэффициент выхода годного;

Дп — длительность одного цикла плавки, час;

Вк — вес комплекта литья на изделие, тонн.

Ма = 6900= 13800 изделий.

Производственная мощность конвейерных (поточных) линий рассчитывается исходя из такта поточной линии (t):

Мощность станка с ЧПУ определяется исходя из трудоемкости обработки детали (Тшт) и коэффициента выполнения нормы выработки (k):

При расчете производственной мощности важно правильно рассчитать плановый фонд времени работы агрегата. Различают календарный (Фк), режимный или номинальный (Фр) и плановый (Фп) фонды времени.

Календарный (Фк) фонд времени производственного оборудования служит базой для расчета других видов фонда времени в планировании. Определяется произведением числа дней в данном календарном периоде (Дк) на число часов в сутках (Т):

Режимный или номинальный (Фр) фонд времени работы машины (агрегата) зависит от числа календарных дней (Дк) и числа нерабочих дней (Дн) в году, а также от принятого на предприятии режима сменности работы в сутки:

Фр = (Дк – Дн) t, (3.11)

где t — средне число часов работы машины в сутки в рабочие дни по принятому режиму сменности с учетом сокращенной длительности смены в предпраздничные дни.

Фр = [(Дк – Дп) tс – ДСП · tСП] nС, (3.12)

где Дп — число выходных и праздничных дней в планируемом периоде; tс — продолжительность рабочей смены, час;

ДСП — число предвыходных (предпраздничных) дней с сокращенной продолжительностью рабочей смены;

tСП — время, на ĸᴏᴛᴏᴩᴏᴇ сокращена продолжительность рабочей смены в предвыходные и предпраздничные дни, час;

nС — режим сменности работы предприятия (1, 2, 3 смены).

Плановый (эффективный, действительный) (Фп) фонд времени работы оборудования равен разности между режимным (номинальным) фондом (Фр) и суммой затрат времени на ремонт, наладку, переналадку этого оборудования в течение планируемого периода (tП):

Фп = Фр – tП = Фр, (3.13)

где tР — затраты времени на ремонт данного оборудования в процентах к режимному фонду; tП— траты времени на наладку, переналадку, переброску оборудования в процентах к режимному фонду.

2. Производственная мощность участка, цеха

Производственная мощность участка (цеха) (Му), оснащенного однотипным оборудованием, определяется умножением нормативной годовой производительности одной машины, агрегата (Ма) с учетом среднего коэффициента перевыполнения нормы выработки (k) на среднегодовой парк этого вида оборудования (n):

МУ = Ма · k · n, (3.14)

где ТШТ— норма времени на изготовление единицы продукции, час.

Производственная мощность участка (цеха), оснащенного не однотипным, а разнообразным оборудованием, определяется пропускной способностью парка ведущих групп оборудования. К ведущим группам относят оборудование, ĸᴏᴛᴏᴩᴏᴇ выполняет основной по сложности и трудоемкости объём работ при обработке профилирующей продукции.

В случае если на оборудовании изготавливаются детали только для одного наименования изделия, то расчёты производственной мощности не вызывают затруднений.

В случае если же на одном и том же оборудовании обрабатываются детали, применяющиеся в нескольких наименованиях изделий, то расчет производственной мощности участка (цеха) производится на базе трудоемкости так называемого наборного комплекта изделий.

В него включаются изделия в количественном соотношении, предусмотренном в программе. В этом случае по каждой группе оборудования рассчитывается прогрессивная норма трудоемкости обработки одного комплекта.

Она определяется умножением трудоемкости обработки комплекта деталей изделия на его удельное значение в общем выпуске с последующим суммированием произведения по всœем изделиям. Производственная мощность группы оборудования определяется делœением фонда времени работы каждой группы на норму трудоемкости одного наборного комплекта.

К примеру, на участке шестерен механического цеха установлено 5 токарных станков, на которых обрабатываются детали изделий А, Б и В в соотношении 48, 36 и 16 процентов.

Данный процент рассчитан исходя из количества изделий и применяемости деталей в изделиях. Трудоемкость обработки комплекта деталей изделия А равна 10 станко-часов; Б -20 и В -15.

Плановый фонд времени работы оборудования составляет 23 500 часов. Рассчитываем трудоемкость комплекта приведенного изделия.

Изделие А == 4,8 час.

Изделие Б == 7,2 час.

Изделие В == 2,4 час.

Далее определяем пропускную способность участка в наборных комплектах: 23500: 14,4 = 1632 шт.

Для определœения производственной мощности в физических изделиях крайне важно величину производственной мощности в наборных комплектах распределить пропорционально количественному соотношению изделий в программе:

Изделие А =48 = 783 шт.

Изделие Б =36 = 588 шт.

Изделие В =16 = 261 шт.

В условиях индивидуального и мелкосœерийного производства, когда в одном цехе на одном и том же оборудовании обрабатываются детали большого количества наименований изделий, расчет производственной мощности выполняется по укрупненной номенклатуре.

Укрупнение проводится путем объединœения (приведения) отдельных деталей в группы по признакам подобия структуры их трудоемкости. В качестве изделия-представителя выделяется такое, ĸᴏᴛᴏᴩᴏᴇ имеет наибольше значение в общем выпуске цеха.

Приведение отдельных изделий группы к изделию-представителю производится исходя из соотношения их трудоемкости при помощи коэффициентов приведения.

Требуется изделие Б и В привести к изделию-представителю А. Суммарная трудоемкость изделий составляет: А – 28 час, Б — 32 час; В – 16 час. Годовой выпуск изделия А -1200 штук; Б — 400; В — 840. Коэффициенты приведения соответственно равны: 1,0; 1,14; 0,57. Программа в пересчете на изделие А составит: 1200 + (400 · 1,14) + (840 · 0,57) = 2135 шт.

3. Производственная мощность предприятия.

Производственная мощность предприятия рассчитывается по ведущему цеху. Для этого рассчитываются производственные мощности всœех цехов и строится диаграмма мощностей предприятия.

Наиболее часто на предприятиях машиностроения и металлообработки за ведущий цех принимается сборочный цех. В случае если в нашем случае за ведущий цех принять сборочный с наличной мощностью в 65 тыс. изделий, то в заготовительном цехе имеется резерв мощностей равный 5 тыс.

изделий; в кузнечном цехе— 15 тыс. изделий; в механообрабатывающем цехе — 5 тыс. изделий. Литейный цех будет, напротив — “узким местом”: в нем имеется недостаток производственной мощности в 5 тыс. изделий в год.

Под “узким местом” принято понимать несоответствие мощности отдельных участков, цехов возможности ведущего оборудования.

Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, при планировании производственной программы крайне важно предусмотреть мероприятия, направленные, с одной стороны, на “расшивку узких мест” (увеличение мощности), а с другой— на загрузку имеющихся резервов мощностей.

Производственная мощность предприятия определяется по мощности ведущих производственных цехов, участков или агрегатов, т.е. по мощности ведущих производств. Ведущими считаются цех, участок, агрегат, которые выполняют основные и наиболее массовые или трудоемкие… [читать подробнее].

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценного сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия. Производственная… [читать подробнее].

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценного сырья, наиболее совершенных инструментов и приспособлений, режима работы организации. Производственная мощность… [читать подробнее].

Сокращение времени непроизводительной загрузки. Ко времени непроизводительной загрузки оборудования относится время, затраченное на изготовление продукции, оказавшейся впоследствии браком, на исправление брака, время, связанное с отклонениями от установленного… [читать подробнее].

Производственная мощность предприятия (цеха, участка), методика расчета

Важнейшей характеристикой потенциальных возможностей и степени использования ОПФ является производственная мощность участка, цеха, предприятия. Подпроизводственной мощностью понимается максимально возможный годовой (суточный) объем выпуска продукции при заданных номенклатуре и ассортименте с учетом наилучшего использования всех ресурсов, имеющихся на предприятии.

Производственная мощность предприятия определяется, как правило, в расчете на год по мощности основных (ведущих) цехов, участков или агрегатов, т.е. тех из них, которые выполняют основные технологические операции по изготовлению продукции.

На плановый период производственная мощность рассчитывается исходя из номенклатуры и ассортимента, установленных в плане. Наличная мощность за отчетный период рассчитывается в номенклатуре и ассортименте, соответствующих фактическому выпуску продукции.

Производственная мощность предприятия зависит от следующих факторов: количества и качества действующего оборудования; максимально возможной производительности каждой единицы оборудования и пропускной способности площадей в единицу времени; принятого режима работы (сменность, продолжительность одной смены, прерывное, непрерывное производство и т.п.); номенклатуры и ассортимента продукции, трудоемкости производимой продукции; пропорциональности (сопряженности) производственных площадей отдельных цехов, участков, агрегатов, групп оборудования; уровня внутризаводской и межзаводской специализации и кооперирования; уровня организации труда и производства.

В общем виде производственная мощность (М) предприятия (цеха) может быть определена по формуле

где Тэ — эффективный фонд времени работы предприятия (цеха);

t — трудоемкость изготовления единицы продукции.

Для определения производственной мощности принимается максимально возможный фонд времени работы оборудования с учетом процесса производства — прерывный или непрерывный.

Производственная мощность цеха (участка), оснащенного однотипным оборудованием, может быть определена по формуле

где Тэ — максимально возможный (эффективный) годовой фонд времени одной машины (агрегата, станка), ч;

К — коэффициент, учитывающий уровень использования производственной мощности машины (оборудования, агрегата, станка);

n — количество однотипного оборудования (машин, станков);

t — норма времени на обработку (изготовление) единицы продукции на данном оборудовании.

Производственная мощность цеха (участка), оснащенного разнородным оборудованием, определяется так же, как и мощность предприятия, — исходя из производительности парка ведущих групп оборудования, характеризующих профиль данного подразделения.

Производственная мощность литейного, формовочного, сборочного и подобных им цехов (участков) зависит, как правило, от пропускной способности наличных производственных площадей этих цехов (участков) и уровня их использования. Она может быть определена по формуле

где S — полезная площадь цеха, м2;

Тэ — эффективный фонд времени использования производственной площади цеха, ч;

tи — количество квадратных метро-часов, необходимых для изготовления (сборки, формовки и т.д.) единицы продукции.

Таким образом, расчет производственной мощности предприятий различных отраслей имеет свои особенности, которые должны учитываться в каждом конкретном случае.

Для установления степени соответствия мощностей различных цехов (участков, агрегатов) определяется коэффициент сопряженности ведущего звена предприятия и остальных производственных звеньев.

Коэффициент сопряженности определяется отношением мощности ведущего цеха (участка, агрегата) к мощности остальных цехов (участков, агрегатов), в том числе к пропускной способности вспомогательных и обслуживающих производств. Этот коэффициент позволяет выявить «узкие» места и разработать меры по их устранению.

Для обоснования производственной программы производственными мощностями, специализации и кооперирования производства, а также определения необходимой величины реальных инвестиций для наращивания производственной мощности на каждом предприятии ежегодно должен разрабатываться баланс производственной мощности.

Баланс производственной мощности включает:

1) мощность предприятия на начало планируемого периода (Мн.г);

2) величину прироста производственной мощности за счет различных факторов (модернизации, реконструкции, технического перевооружения и др.) (Мпр);

3) размеры уменьшения производственной мощности в результате выбытия, передачи и продажи ОПФ, изменения номенклатуры и ассортимента продукции, изменения режима работы предприятия и других факторов (Myб);

4) величину выходной производственной мощности, т.е. мощности на конец планируемого периода (Мвых);

5) среднегодовую производственную мощность (Mср.год) предприятия, которая может быть определена по формуле

где tпр — количество месяцев использования дополнительно введенных мощностей в году, мес.;

tyб — количество месяцев с момента выбытия производственных мощностей и до конца года;

6) коэффициент использования среднегодовой производственной мощности (К д):

Источник https://pd-4.ru/finansy/proizvodstvennaya-moshhnost-predpriyatiya-raschet-analiz-kak-uvelichit

Источник https://2pct.ru/proizvodstvennaia-moshnost-predpriiatiia-raschet-analiz-kak-yvelichit/

Источник

Источник